热源互补的斯特林加热器设计与数值模拟

瞿 凡,王树林,童良怀,倪明江,肖 刚

热源互补的斯特林加热器设计与数值模拟

瞿 凡1,王树林1,童良怀2,倪明江1,肖 刚1

(1.浙江大学能源工程学院,浙江 杭州 310027;2.衢州市特种设备检验中心,浙江 衢州 324002)

基于一台100 W级b型斯特林发动机,提出了一种适用于太阳辐射与燃烧加热2种加热方式的加热器结构,其工质流道和集热腔为一体。数值模拟结果表明,在完全利用燃烧加热、完全利用光辐射加热以及光辐射和燃烧供热量为1:1等3种情况下,加热器可以满足热端工质吸收热量大于1 600 W的要求,并且壁面温度分布在合理范围内。本热源互补加热器可以实现系统连续运行,减少燃料消耗。

斯特林发动机;加热器;热源互补;辐射;燃烧;数值模拟

斯特林发动机具有噪音低、环保、效率高及热源适用性广等优点,作为一种外部供热的活塞式发动机,其工质气体按闭式回热循环的方式进行工作,工质在循环过程中不与外部发生质量交换[1]。一般情况下,斯特林加热器外部工作温度高,可达到850 ℃;内部工质压力大,最高达15~25 MPa[2]。

目前,很多学者在斯特林加热器方面进行了大量研究。李志刚等[3]在一台利用废气驱动的斯特林发动机加热头中设计了叶轮形导流装置强化对流换热。李铁[4]对燃烧用U型竖直加热管进行改造,同时由48根弯成同一渐开线形状的耐高温合金钢管构成加热器。肖蓉[5]针对38 kW级碟式斯特林光热发电系统,设计了一种内抛物面式吸热器,并在热机中心区域安装二次反射锥。潘登宇等[6]基于附壁效应,提出多孔介质型斯特林加热器,用以提高加热器管壁面温度均匀性。

腔体式吸热器是碟式太阳能斯特林热发电系统吸热器结构的首选[7-8]。

本文针对太阳辐射与燃烧2种热源,基于一台100 W级b型斯特林发动机,提出适用于2种加热方式的工质流道及吸热腔一体的加热器结构并进行数值模拟,分析换热量能否达到运行要求的供热量、壁面温度分布是否合理,为设计多热源互补的斯特林加热器提供参考。

1 热源互补的加热器结构设计

1.1 加热器结构型式

辐射加热的集热腔体顶端通常布置吸热窗口,而燃烧加热时通常需要密封集热腔,防止烟气流失。通过借鉴集热腔的设计[9],本文考虑了在集热腔壁面内部布置工质流动通道,集热腔内壁面为辐射吸收面,集热腔外增加密封的环形燃烧腔体结构,将辐射吸收面与燃烧吸热面分开。

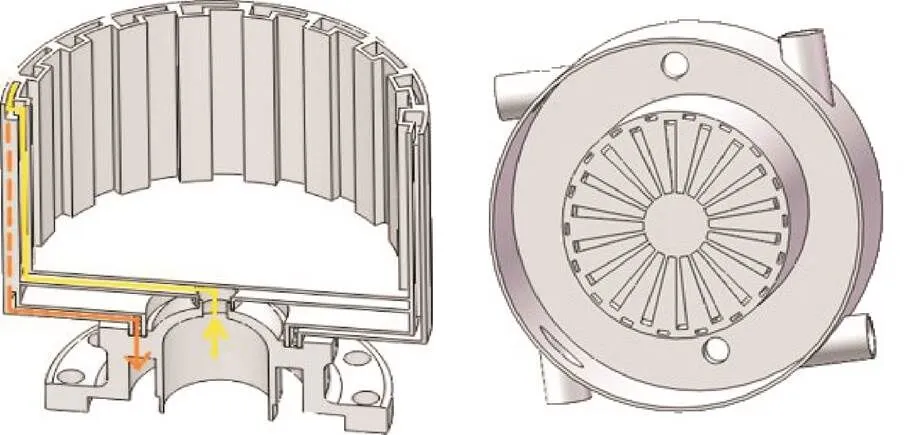

热源互补的斯特林加热器结构如图1所示。燃烧室横截面为环形结构,4个燃烧喷口布置在侧面中间高度位置,周向均匀分布,进口轴线与半径偏移一定距离,使得燃料和空气喷进后混合距离会有所增长并且可以增加扰动。2个烟气出口均匀布置在上下端面。

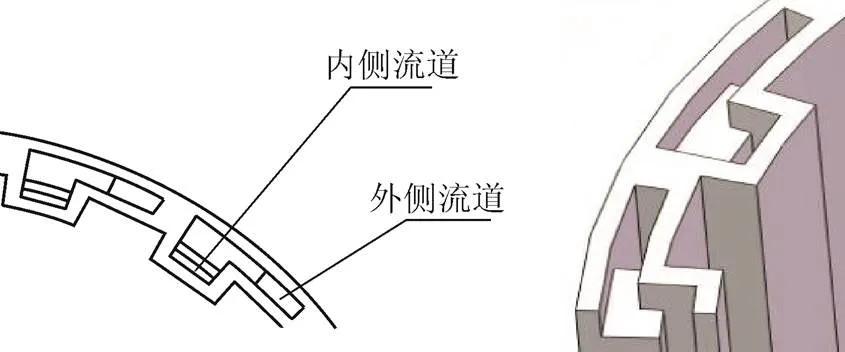

该斯特林发动机原加热器为30根管束结构,内径3 mm,外径4 mm。现加热器工质流道为18组流道沿圆周均匀分布,集热腔内部工质流道及导流槽结构如图2、图3所示。其中内侧流道与膨胀腔出口流通夹层连通,外侧流道与回热器进口流通夹层连通,在集热腔顶端,2个流道连通,构成一组U形流道。斯特林发动机工质由膨胀腔流向压缩腔时,工质在流通夹层中均匀分配到18组流道中,进而流向集热腔体壁面顶端,在顶端流向反转180°再流出集热腔体壁面,进入回热器。集热腔内壁面涂有吸收涂层,增强对辐射的吸收;同时集热腔底面也有反射涂层,反射一部分辐射到侧壁面。吸收的辐射和燃烧产生的高温烟气加热内壁面。

图2 内部工质流道及导流槽结构

图3 流道进出口结构

1.2 加热器结构尺寸计算

加热器结构尺寸主要包括吸热窗口的直径、加热器吸热腔的高度、工质流道截面尺寸等。本文通过计算确定加热器的结构尺寸。

1)吸热窗口直径 由于太阳光辐射是通过 14盏室内的模拟灯进行模拟,设计吸热腔内径与总聚焦平面上的光斑直径相等,取为150 mm。

2)工质流道截面尺寸 工质一组流道的内侧流道、外侧流道2个进口截面面积0为26.2 mm2、周长in为23.5 mm。

3)吸热腔高度 吸热腔高度的设计既要保证换热面积足够,也要尽可能减小无益容积。扫气容积等于配气活塞截面积=1 590.4 mm2与活塞行程=24.3 mm乘积。通过计算及模拟比较,确定吸热腔壁面高度为110 mm。

4)夹层及导流槽尺寸 由于斯特林热缸内径仅45 mm,所以从热缸顶部设计了一个与出口相连的夹层,使气体流向四周通道进口。夹层内部直径160 mm,高度6 mm。热缸出口之后的夹层改成 18个导流槽分布,槽道夹角6°,内弧半径25 mm,每个槽道进口处弧长约2.6 mm,外弧半径77.5 mm。

1.3 计算流道中工质流动

根据100 W级别β型斯特林发动机已有的运行工况参数,即工质氦气,设定转速1 000 r/min,热端工质温度500 ℃、平均工作压力2 MPa,配气活塞直径45 mm、行程24.3 mm,计算得到活塞平均速度0.81 m/s,活塞截面积1 590.4 mm2,工质平均流速2.73 m/s,热腔进口当量直径4.47 mm。由氦气500 ℃、2 MPa时的物性参数,计算得到工质流动雷诺数为393,管槽内流动时雷诺数小于2 300,为层流流动。

根据不同截面形状的管内层流充分发展换热的努塞尔数计算公式,本文设计的管槽截面形状近似为8.74 mm×3.00 mm的长方形,长宽比约为3。对于光辐射加热以及外壁面燃气加热时的热流边界条件,选择=·e/=4.79,可得工质侧对流换热系数为377 W/(m2·K)。

2 加热器换热模拟计算

根据b型发动机的运行工况,实际需要输入的热量在1 300~1 600 W。模拟时设定工质为氦气,温度500 ℃、压力2 MPa,由前文计算的工质流动换热系数377 W/(m2·K)作为工质侧边界条件,对所设计的加热器进行换热模拟。模拟结果需满足:工质侧换热量不低于1 600 W,壁面最高温度不能超过材料允许的极限,温度分布相对均匀。

2.1 完全燃烧加热情况模拟

燃烧过程是复杂的流动、组分运输、化学反应及传热耦合过程。燃烧过程存在不同成分(组元)的混合或相互作用,系统遵守组分守恒定律。一般情况下,燃烧过程中的流动处于湍流状态,因此系统还需遵守附加的湍流输运方程。

本文中燃烧过程基本处于湍流过程,因此选择Fluent中标准-模型(为湍流动能,为湍流耗散率),该模型具有较好的收敛性和较高的精度[9]。模拟时甲烷和空气由进口分别射入燃烧腔,属于非预混燃烧,选用species transport模型。在燃烧过程中湍流和化学反应相互作用模型一般选用涡耗散(eddy dissipation)模型[10]。模拟时选择DO模型,其能够求解所有光学深度区间的辐射问题,并且内存和计算开销都比较适中。在燃烧反应流问题中,估计混合气体的灰体发射率采用灰体气体加权和模型WSGGM,将实际气体的辐射特性用几种灰气体的加权和代替[11]。

2.1.1 计算区域网格及边界条件

燃烧模拟的计算域为烟气流动区域,即燃烧腔内部。对燃烧腔内部建立几何模型并导入ICEM中划分结构网格,在燃料进口圆柱体区域和烟气出口区域加密网格,共划分657 419个六面体网格,质量在0.4以上,网格划分如图4所示。

图4 燃烧计算区域网格

设定燃烧加热的燃料为天然气。实际燃烧时存在散热损失、燃烧不完全损失、排烟损失,根据文献[1]以及参考美国STM公司25 kW级斯特林发动机外燃效率,设定供热效率50%。参考文献[5]设计的1 kW小型斯特林发动机,取过量空气系数为1.2。燃料喷口外径为280 mm,中间为内径5 mm燃料喷孔,四周为空气进口。甲烷采用速度进口velocity-inlet,进口速度为1.42 m/s,水力直径为0.005 m,=411.2,湍流强度取为1%。进口温度为30 ℃,压力为0.102 MPa。空气采用速度进口velocity-inlet,进口速度为0.53 m/s,水力直径为0.023 m,=755.9,湍流强度取为1%,进口温度为30 ℃,压力为0.1 MPa。大气环境采用大气压力出口pressure-out,湍流强度为5%,出口水力直径为0.02 m。工质换热的壁面边界类型为对流换热边界,换热系数=377 W/(m2·K),工质温度为500 ℃。其他壁面设定边界为绝热边界。

求解器选择压力基求解器,通常用于低速不可压缩流动,求解算法选择广泛应用于流动、传热数值模拟的SIMPLE算法[12]。

2.1.2 模拟结果及分析

1)热流量 反应产热(heat of reaction source)为3 617.2 W,工质与换热壁面的热流量为2 044.7 W,说明工质侧吸收热量2 044.7 W,可以满足工质侧吸收热功率大于1 600 W的要求。其中辐射传热量为1 748 W,约占85%,表明辐射传热所占比例较大。

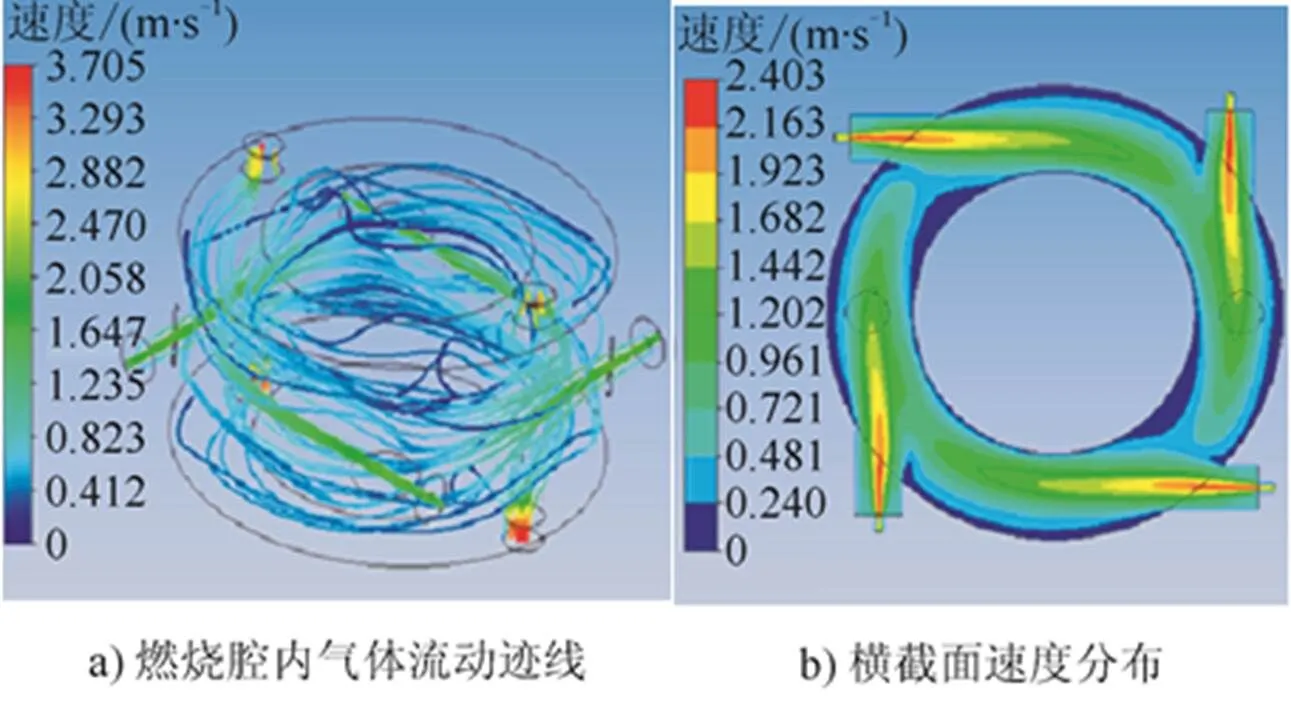

2)温度云图 图5为燃烧腔内气体流动迹线和横截面速度分布。由图5可以得出,燃气进口和出口处气体运动速度相对较大,环绕壁面的烟气流速相对较小,在0.41~1.24 m/s。

图5 不同位置速度云图

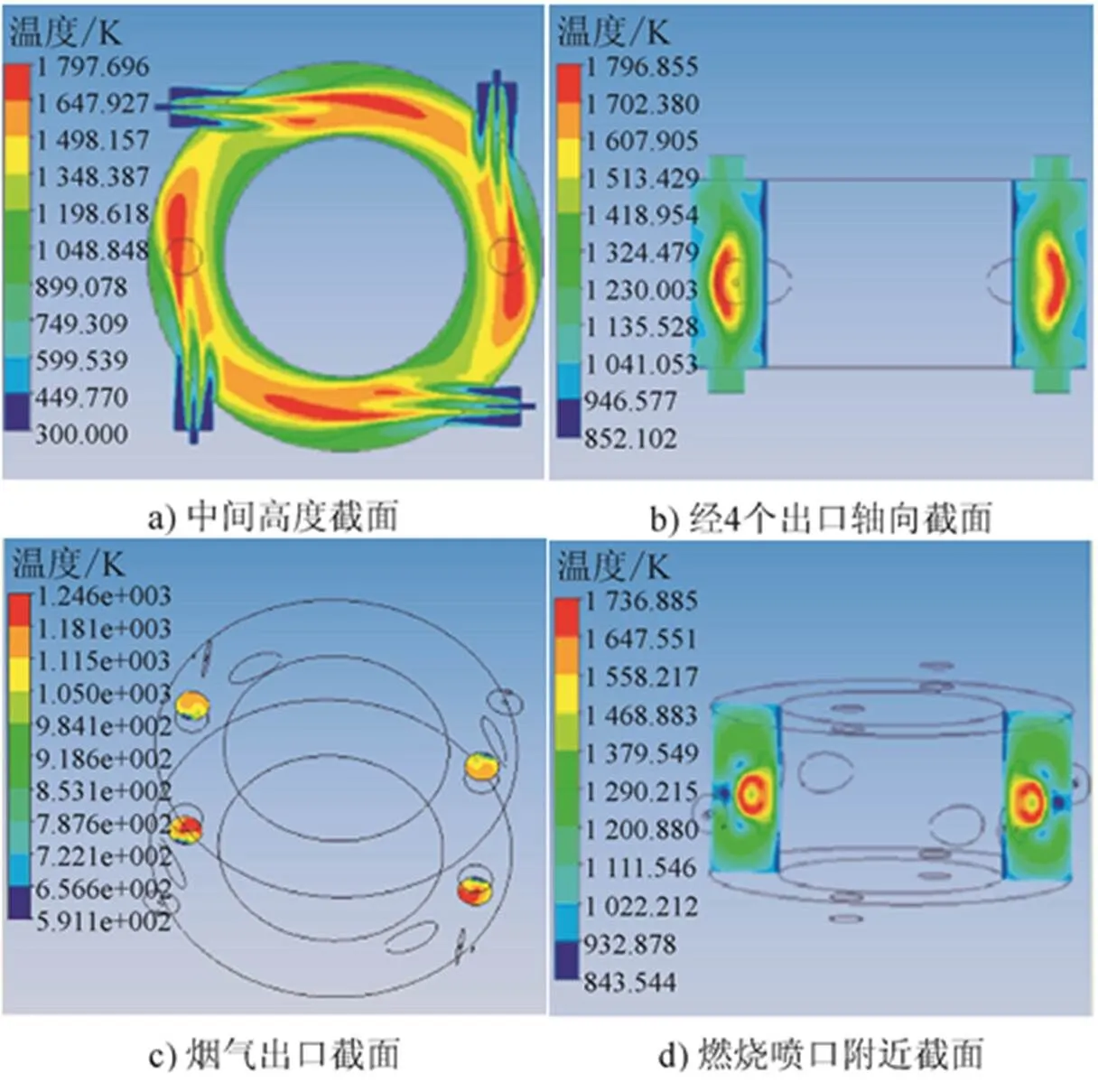

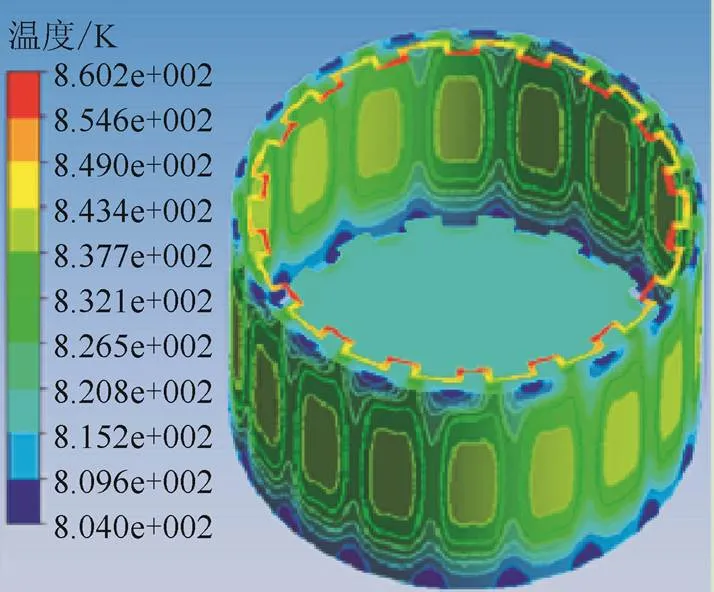

图6为燃烧腔工质换热侧壁面温度分布。由图6可见:燃烧腔工质换热侧壁面上最高温度为910 K左右,高温区为837~886 K,多分布在燃料进口附近的内侧壁面;最低温度为837 K,分布于内侧壁面上下缘;整个壁面最大温差为50 K左右。相应壁面的热流密度分布与温度分布规律基本一致,最大热流密度为40 300 W/m2,位于燃气进口附近,壁面平均热流密度为31 177.6 W/m2。

图6 燃烧腔工质换热侧壁面温度分布

图7为忽略实际情况中的散热、不完全燃烧等损失时,燃烧腔不同截面上的温度分布云图。由图7可见:4个出口的截面平均温度在1 077~ 1 112 K;燃气和空气有足够的反应距离,可以形成类似切圆燃烧的效果;高温区分布在进口高度环形腔中部,整个燃烧腔最高温度可达1 800 K左右。

2.2 完全光辐射加热情况模拟

2.2.1 ASAP辐照度分布模拟

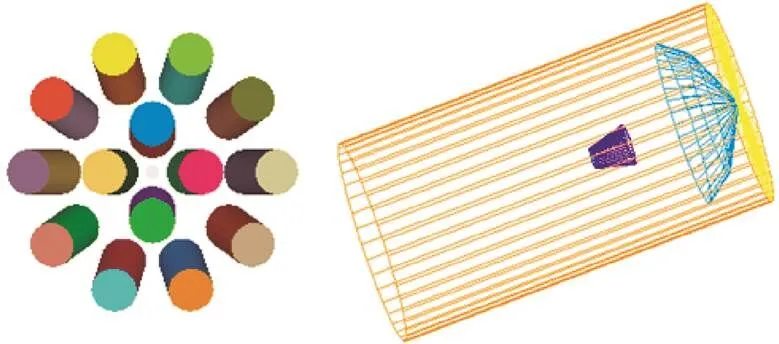

模拟光辐射加热时吸热壁面温度分布分为两步:1)使用光学软件ASAP建立光源、吸热腔模型,进行光线追迹得到吸热腔内壁面上的辐射能量;2)将能量分布转换为热流边界条件,导入Fluent软件中。本文模拟灯系统如图8所示,光源几何模型由14盏氙灯组成,每盏灯功率设定为500 W。为了方便分析光照在吸热腔内壁面上的分布情况,在ASAP中建立吸热腔受辐射几何模型时,将其简化为直径150 mm的圆柱侧面和直径150 mm的圆柱底面,整体系统几何模型如图9所示。

进口平面和侧壁面上的光线分布如图10所示。计算得到进口平面和侧壁面总热流量分别为3 295、2 289 W。ASAP模拟的吸热腔侧面上的辐照度分布范围在35 000~42 000 W/m2,从集热腔进口到底面,壁面辐照度增加。将不同高度处的辐照度平均后作为该处内壁面平均热流边界[13-15],拟合线性公式得= –39 992.4+37 233.7 W/m2。

图8 模拟灯系统

图9 ASAP中模拟吸热腔受辐射的整体几何模型

图10 不同光辐射面的光线分布

Fig.10 The light distribution of different faces

2.2.2 Fluent模拟壁面温度分布

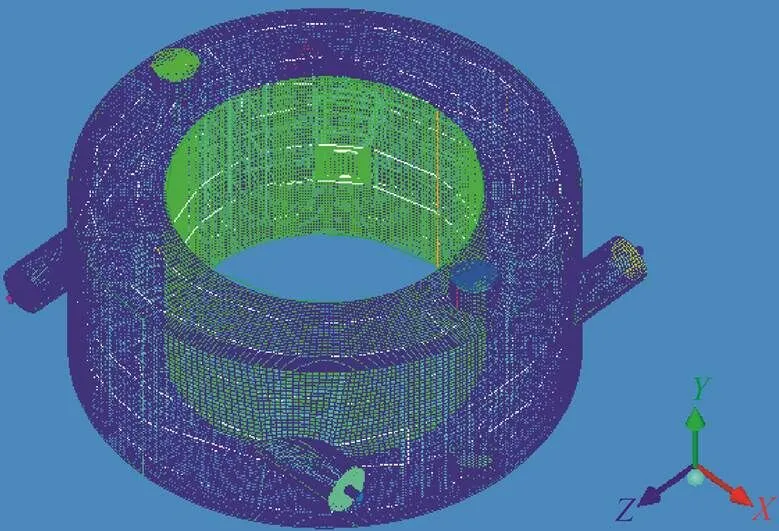

利用Fluent中DEFINE_PROFILE将吸热腔壁面的辐照度分布按拟合公式转化为热流边界。计算区域为工质流道的集热腔固体区域,网格划分如图11所示。由于工质通道比较复杂,采用非结构网格,共划分为1 145 279个四面体网格,网格质量在0.38以上。计算区域的材料定义为Steel,吸收率设为0.8。设定每组工质流道壁面为对流换热边界条件,换热系数为377 W/m2,工质温度设为500 ℃。其他外壁面为绝热边界条件。

图11 计算域非结构网格

各壁面温度和热流密度、温度分布模拟结果如图12—图15所示。计算可知,在不考虑散热等损失的条件下,吸热腔接收光辐射壁面共接收热量 2 112.14 W,工质侧吸收热量2 111.9 W,大于1 600 W,满足吸热量要求。

图12 集热腔内壁面热流密度分布

图13 集热腔内壁面温度分布

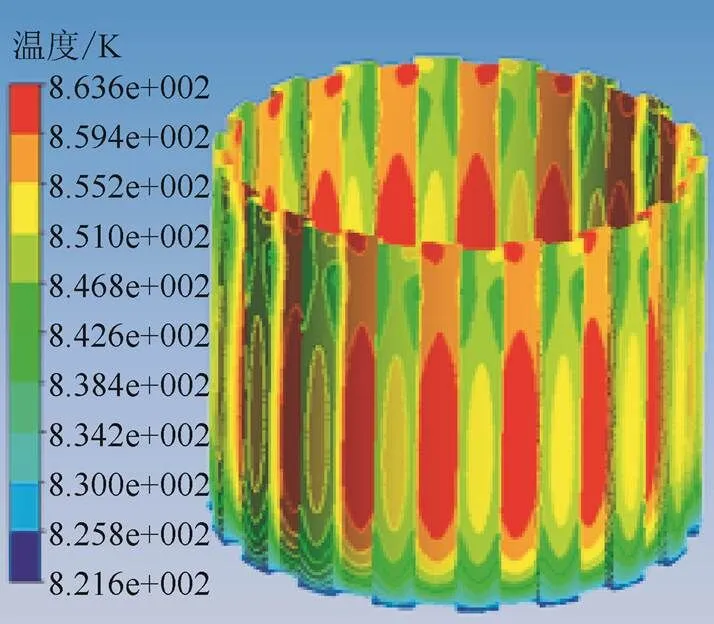

由图13可见:接收光辐射的内壁面温度最高可达864 K,在材料温度承受限值(800 ℃)内;高温区分布在壁面中部区域,进口边缘温度较低,因为进口附近辐照量少;腔体底部边缘温度较低,侧壁面吸热后会向腔体底面材料导热。

图14 工质流道壁面温度、热流密度分布

由图14可见:与工质换热的内侧流道壁面温度分布在842~859 K,外侧不受光辐射的壁面温度相对较低,在810~840 K,同一壁面温度分布比较均匀;热流密度分布与温度分布规律类似,平均热流密度为23 562.5 W/m2。

图15 集热腔外壁面温度分布

由图15可见,集热腔外壁面中部温度较高,为840 K左右,向四周温度稍降低,分布呈周期性,与18组流道分布呈对应关系。

2.3 光辐射与燃烧共同加热模拟

针对光辐射与燃烧共同加热时换热情况,本文中仅模拟1 kW光辐射供热和1 kW燃烧供热工况。

2.3.1 计算区域网格及边界条件

燃烧模拟的计算域为烟气流动的流体区域,该区域采用结构网格;光辐射作用的计算域为固体区域,采用非结构网格。共划分1 107 191个四面体网格和1 232 187个混合网格,总体质量在0.35以上,计算区域网格划分如图16所示。

图16 计算区域网格

燃烧供热设定为1 kW;内壁面辐射热流边 界(集热腔内壁面辐照度)随高度变化为= –23 996+22 340 W/m2;工质流道壁面边界条件为换热系数=377 W/(m2·K),工质温度500 ℃;其他壁面设定边界为绝热边界。

2.3.2 模拟结果及分析

1)热流量 燃烧反应产热为1 744.9 W,高温烟气向壁面传热889.4 W;吸热腔壁面吸收光辐射热量1 024 W。工质侧吸收热量1 682 W,可以满足吸热量高于1 600 W的要求。烟气向腔体壁面放热量与吸热腔内壁面吸热量之和大于工质侧吸热量,表明部分热量被加热器本身材料吸收。

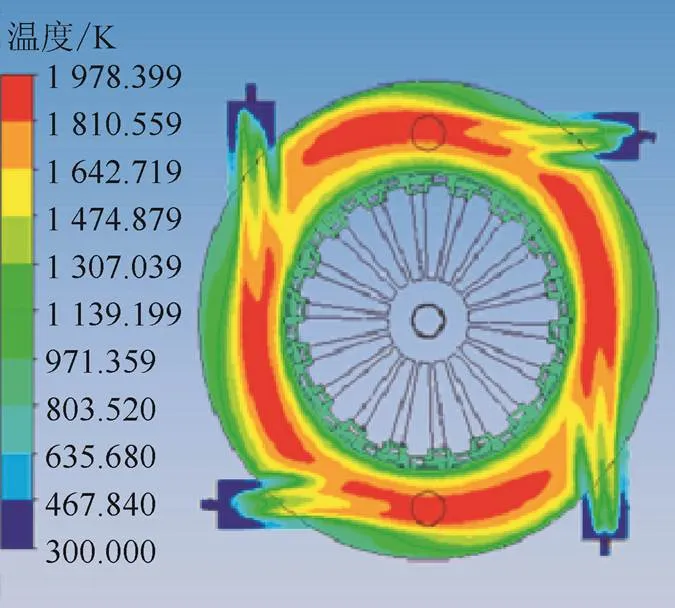

2)温度云图 图17为燃烧腔横截面上的温度分布云图。同样由于未考虑实际情况中的散热、不完全燃烧等损失,最高温度达到1 978 K,整个燃烧腔高温区集中在喷口高度的环形空间中。

图17 燃烧腔中间高度截面温度分布

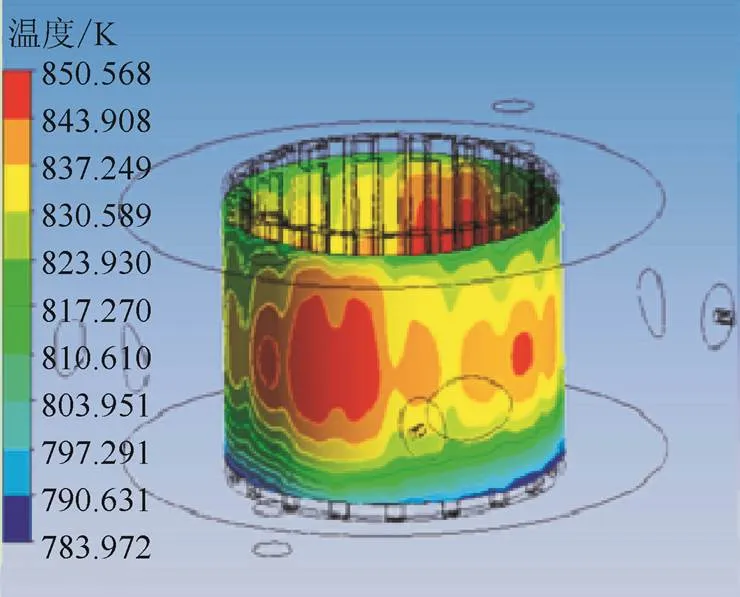

受烟气冲刷加热,外壁面温度分布情况如图18所示。

图18 高温烟气换热的吸热腔外壁面温度

由图18可见:最高温度在851 K左右,温度分布在778~845 K,高温区分布在燃料喷口附近;由于工质进口处的壁面热量还会通过导热传给加热器底面,所以下边缘处的壁面温度较低,计算得到该壁面平均热流密度为14 792.8 W/m2。与单独模拟燃烧加热情况相比,虽然燃料量减半,但是燃烧室内温度平均水平提高。这是由于单独模拟燃烧加热时,烟气与腔体壁面换热的边界条件为整个壁面的换热系数,均为377 W/(m2·K),并且忽略了壁面厚 度;而实际上,吸热腔壁面有一定厚度并且工质 流道有间隔,壁面上并不是每处换热系数均为 377 W/(m2·K),因此燃烧侧向吸热腔工质侧传热量变少,温度有所升高。同时,由4个出口截面的温度分布,计算得到出口截面平均温度为961 ℃。

图19、图20分别为接收光辐射壁面温度分布和工质流道壁面温度分布。

图19 接收光辐射壁面温度分布

图20 工质流道壁面温度分布

由图19可见:接收光辐射的内壁面温度最高可以达到848 K,壁面中部温度较高;热流密度分布与边界条件中设置的线性公式相符合,平均吸热热流密度为19 119.8 W/m2。

由图20可见:在工质流道壁面上,最高温度为845 K左右;燃料喷口附近的内侧壁面温度分布较高,最大温差为70 K左右,平均热流密度为 18 843.7 W/m2。从整体来看,壁面温度分布最大值未超过允许极限值,并且温差在合理范围内。

3 结 论

1)模拟光辐射供热时,工质换热内侧流道壁面温度分布在842~859 K;外侧不受光辐射的壁面温度相对较低,在810~840 K;同一侧壁面温度温差较小,平均热流密度为23 562.5 W/m2;接收光辐射的壁面温度最高可以达到817 K,低于一般材料要求的800 ℃限值;吸热腔外壁面中部温度较高,为840 K左右,向四周温度稍降低,分布呈周期性。

2)模拟燃烧供热时,工质换热壁面高温区多分布在燃料进口附近的内侧壁面,最高温度在837~886 K,壁面平均热流密度为31 177.6 W/m2;计算得到4个出口截面平均温度在1 077~1112 K;整个燃烧腔最高温度可达1 800 K左右。

3)模拟光辐射加热和燃烧供热时,工质换热侧流道壁面上最高温度845 K左右;接收光辐射的内壁面温度最高可以达到848 K;高温烟气换热吸热腔外壁面最高温度在851 K左右,温度分布在778~845 K,最大温差68 K左右。

4)在完全光辐射加热、完全燃烧加热以及 2种加热方式的供热量之比约为1时,均可以达到工质吸热大于1 600 W的要求,并且模拟得到各壁面温度分布合理。

[1] 金东寒. 斯特林发动机技术[M]. 哈尔滨: 哈尔滨工程大学出版社, 2009: 1-5. JIN Donghan. Technology of Stirling engine[M]. Harbin: Harbin Engineering University Press, 2009: 1-5.

[2] 邓十洲, 邹隆清, 刘洪硕. 斯特林发动机[M]. 长沙: 湖南大学出版社, 1985: 45-49. DENG Shizhou, ZOU Longqing, LIU Hongshuo. Stirling engine[M]. Changsha: Hunan University Press, 1985: 45-49.

[3] 李志刚, 唐大伟, 曾秒, 等. 废气驱动斯特林机热头设计及流动与传热数值模拟[C]//中国特种发动机工程及应用学术年会论文集. 上海, 2012: 61-63. LI Zhigang, TANG Dawei, ZENG Miao, et al. The heater head design of a Stirling engine driven by exhaust gas and the numerical simulation of the flow and heat transfer[C]//Proceeding of Chinese Special Engine Engineering and Application. Shanghai, 2012: 61-63.

[4] 李铁. 碟式聚光太阳能热发电系统用斯特林发动机的研制[D]. 北京: 中国科学院, 2011: 82-86. LI Tie. Development of a Stirling engine for the dish solar power generation system[D]. Beijing: Chinese Academy of Sciences, 2011: 82-86.

[5] 肖蓉. 38 kW碟式太阳能斯特林热机腔式吸热器参数设计及热损失模拟[D]. 湘潭: 湖南科技大学, 2016: 13-16. XIAO Rong. Parameters design and thermostersis simulation for Stirling engine heat cavity receiver of 38 kW dish solar power[D]. Xiangtan: Hunan University of Science and Technology, 2016: 13-16.

[6] 潘登宇, 李琦芬, 李卓能, 等. 基于附壁效应的斯特林机多孔介质加热器传热特性[J]. 科学技术与工程, 2017, 17(35): 245-250. PAN Dengyu, LI Qifen, LI Zhuoneng, et al. Heat transfer characteristics of Stirling machine porous media heater based on attaching effect[J]. Science Technology and Engineering, 2017, 17(35): 245-250.

[7] MANCINI T, HELLER P, BUTLER B, et al. Dish- stirling systems: an overview of development and status [J]. Journal of Solar Energy Engineering, 2003, 125: 135-150

[8] 毛青松. 碟式太阳能热发电系统中腔式吸热器光热性能的数值研究及优化[D]. 广州: 华南理工大学, 2012: 60-61. MAO Qingsong. Numerical study and optimization of photothermal performance of cavity type heat sink in dish solar thermal power generation system [D]. Guangzhou: South China University of Technology, 2012: 60-61.

[9] 汪海贵, 朱辰元, 薛飞, 等. 斯特林发动机中天然气扩散燃烧的数值分析[J]. 舰船科学技术, 2005(5): 32-37.WANG Haigui, ZHU Chenyuan, XUE Fei, et al. A numerical study of methane-air flame on Stirling combustor[J]. Ship Science and Technology, 2005(5): 32-37.

[10] 于勇. Flunent入门与进阶教程[M]. 北京: 北京理工大学出版社, 2008: 188-192.YU Yong. Propaedeutic and advanced tutorial for Fluent[M]. Beijing: Beijing Institute of Technology Press, 2008: 188-192.

[11] 黄伟. 富氧燃烧过程炉内介质辐射传热数值计算[D]. 武汉: 华中科技大学, 2012: 29-31. HUANG Wei. Modeling of radiative heat transfer in oxy-fuel combustion with non-gray sooting media[D]. Wuhan: Huazhong University of Science and Technology, 2012: 29-31.

[12] 王福军. 计算流体动力学分析: CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004: 9-11. WANG Fujun. Computational fluid dynamics analysis: principle and application of CFD[M]. Beijing: Tsinghua University Press, 2004: 9-11.

[12] 王磊磊, 黄护林. 一种太阳能吸热器的结构优化及性能仿真[J]. 太阳能学报, 2012(12): 2098-2104. WANG Leilei, HUANG Hulin. Structural optimization and performance simulation of a solar heat sink[J]. Journal of Solar Energy, 2012(12): 2098-2104.

[14] PRAKASH M, KEDARE S B, NAYAK J K. Investigations on heat losses from a solar cavity receiver[J]. Solar Energy, 2009, 83(2): 157-170.

[15] SENDHIL K N, REDDY K S. Comparison of receivers for solar dish collector system[J]. Energy Conversion and Management, 2008, 49(4): 812-819

Design and numerical simulation for Stirling engine heater with complementary heating sources

QU Fan1, WANG Shulin1, TONG Lianghuai2, NI Mingjiang1, XIAO Gang1

(1. College of Energy Engineering of Zhejiang University, Hangzhou 310027, China; 2. Special Equipment Inspection Center of Quzhou City, Quzhou 324002, China)

On the basis of ab-type small scale Stirling engine, a design of Stirling engine heater which is suitable for two external heat sources, solar energy and combustion, is proposed. The structure intergrates working gas channels into walls of the heater. The numerical simulation results show that, under all the three conditions, only combustion as heating source, only solar energy as heating source and equal heating load of the two heating sources, the above heater can meet the requirement of providing enough heat (>1 600 W) for working gases, and the temperature distribution on the heater’s walls is reasonable.

Stirling engine, heater, heat source complementary, radiation, combustion, numerical simulation

TK515; TK432

A

10.19666/j.rlfd.201811209

瞿凡, 王树林, 童良怀, 等. 热源互补的斯特林加热器设计与数值模拟[J]. 热力发电, 2019, 48(5): 56-63. QU Fan, WANG Shulin, TONG Lianghuai, et al. Design and numerical simulation for Stirling engine heater with complementary heating sources[J]. Thermal Power Generation, 2019, 48(5): 56-63.

2018-11-12

国家自然科学基金项目(51476140)

National Natural Science Foundation of China (51476140)

瞿凡(1995—),男,硕士研究生,主要研究方向为光热发电斯特林发动机,qufan0803@163.com。

肖刚(1979—),男,博士,教授,xiaogangtianmen@zju.edu.cn。

(责任编辑 刘永强)