金属络合物液相催化脱除SO2和NO优化研究

常加涛,徐宏建,,陈 款,徐 书,郭瑞堂,潘卫国

金属络合物液相催化脱除SO2和NO优化研究

常加涛1,徐宏建1,2,陈 款1,徐 书1,郭瑞堂2,潘卫国2

(1.上海电力大学环境与化学工程学院,上海 200090; 2.上海发电环保工程技术研究中心,上海 200090)

采用鼓泡反应吸收装置,研究不同金属络合物对燃煤电厂烟气中SO2、NO络合脱除的影响。结果表明:金属钴离子络合物溶液脱硝效率排序为EDTA-Co>蛋氨酸合钴>甘氨酸合钴 >谷氨酸合钴,再生率排序为EDTA-Co>蛋氨酸合钴>甘氨酸合钴>谷氨酸合钴。对不同金属离子与EDTA络合后的脱硫、脱硝和再生性能进行比较,发现EDTA-Mn的脱硫、脱硝和再生性能优于EDTA-Fe、EDTA-Co。

金属络合物;SO2;NO;液相催化;再生;筛选优化

近年来SO2和NO的排放是我国大气污染控制的首要问题[1-4]。目前,燃煤电厂烟气的脱硫、脱硝技术一般采用干法、半干法和湿法。湿法具有设备简单、耗能少、运行费用低、适用于小排放量工业生产的特点[5-6],其中又以钴氨络合法脱硫、脱硝效果显著[7-8]。但湿法大多针对单一气体,而燃煤电厂烟气中酸性气体成份较多,均不同程度与脱硝剂发生竞争吸收反应,导致其选择性脱硝能力下降。因此,寻找新型的络合型金属离子吸收剂意义重大。

本文采用不同络合剂与Co、Fe、Mn络合,研究多种络合物对SO2、NO的脱除效率。通过对吸收效果和再生效果的比较分析,优选出脱硫、脱硝性能更好的络合金属吸收剂。

1 实验装置及方法

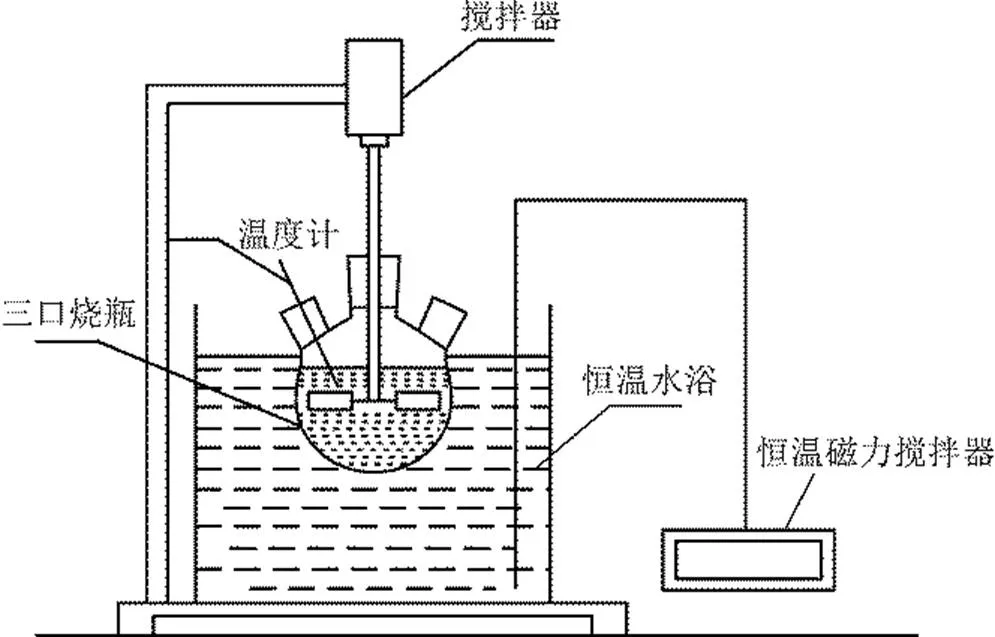

鼓泡吸收实验装置如图1所示。由图1可见,模拟烟气由N2(1 000 mg/m3)、NO(1 000 mg/m3)和 SO2(2 000 mg/m3)组成。打开减压阀,通过质量流量计使模拟烟气1:1:1混合。调节混合烟气总流量为0.2 L/min,然后通入恒温水浴锅中的鼓泡吸收装置,吸收后的尾气经过碱液处理后排放。实验装置进出口的SO2与NO气体通过浓硫酸干燥,鼓泡吸收前及吸收后的SO2、NO体积分数由EN2型便携式精密烟气分析仪进行在线分析。溶液的pH值通过PXSJ-216离子计测定。

图1 鼓泡吸收实验装置示意

图2 再生系统示意

再生系统如图2所示。将完成鼓泡吸收实验的吸收液倒入三口烧瓶中,置于DF-101S恒温热磁力搅拌器中,设置其温度为100 ℃,将三口烧瓶中液面没于电热恒温水浴锅中油面以下,向三口烧瓶中加入活性炭,开始计时,每隔10 min取样1次,通过722型分光光度计检测样品中金属离子浓度。

2 结果与讨论

为了考察不同金属离子络合物的络合效果,比较其对脱硫、脱硝效率的影响,进行鼓泡吸收实验。

实验参数:络合吸收液浓度为0.02 mol/L,调节吸收液pH值为5,气体流量为0.2 L/min,水浴温度为50 ℃。

2.1 钴离子络合物对SO2、NO脱除的影响

乙二胺合钴、甘氨酸合钴、EDTA合钴、蛋氨酸合钴及谷氨酸合钴络合、催化氧化NO的机理相同。以乙二胺合钴为例,反应式如下

Co(en)33++OH–+NO→Co(en)2(NO)OH2++en(1)

2Co(en)2(NO)OH2++O2→2Co(en)2(NO2)OH2+(2)

2Co(en)2(NO2)OH2++4OH–→

2Co(en)2(OH)22++NO2–+NO3–+H2O (3)

与NO相比,SO2更易溶解于水中,被碱性溶液吸收;钴离子络合物脱硫反应见下式。

2OH–+SO2→SO32–+H2O (4)

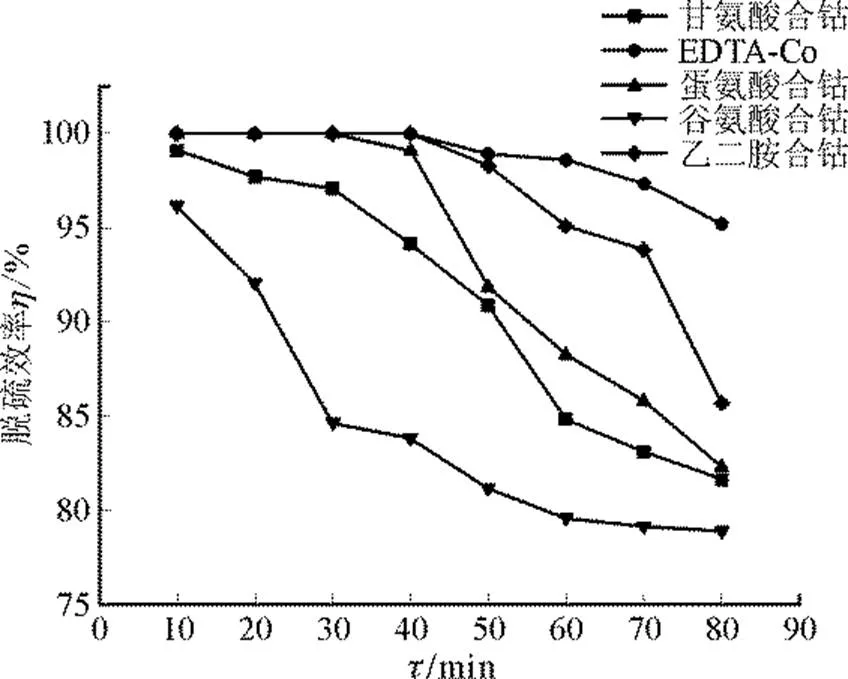

图3为不同种类钴离子溶液对脱硫效率的影响。由图3可见,5种溶液的脱硫效率依次为EDTA-Co>乙二胺合钴>蛋氨酸合钴>甘氨酸合钴>谷氨酸合钴,且随反应时间的增长其脱硫效率均逐渐下降。在反应初期,乙二胺合钴、蛋氨酸合钴、甘氨酸合钴、EDTA-Co的脱硫效率均达到95%以上,明显高于谷氨酸合钴。在反应后期,5种溶液的脱硫效率都有所下降,其中乙二胺合钴、蛋氨酸合钴、甘氨酸合钴、谷氨酸合钴的脱硫效率下降明显,在实验结束时分别为85.7%、82.3%、81.65%和78.9%,而EDTA-Co的脱硫效率为90%,这说明EDTA-Co脱硫效果最好。

图3 不同种类钴离子溶液对脱硫效率的影响

图4为不同种类钴离子溶液对脱硝效率的影响。由图4可见,5种溶液的脱硝效率依次为EDTA-Co>乙二胺合钴>蛋氨酸合钴>甘氨酸合钴>谷氨酸合钴。EDTA-Co对NO的络合能力较强,谷氨酸合钴则较差。EDTA-Co脱硝效果良好有两方面原因,一方面与溶液的pH值变化有关。吸收液的pH值缓冲性能越好,对SO2、NO的吸收越有利[9]。

图4 不同种类钴离子溶液对脱硝效率的影响

图5为不同种类钴离子溶液pH值缓冲性能曲线。由图5可见,EDTA-Co的pH值缓冲性能最好,谷氨酸合钴的pH值缓冲性能最差。另一方面,与其他3种有机物相比,EDTA具有2个氨基,是六齿配体[10],其配位能力很强,可以增加跟金属离子配位形成螯合物的几率,所以EDTA-Co可以保持较好的脱硝效果。

图5 不同种类钴离子溶液pH值缓冲性能曲线

2.2 铁离子络合物对SO2、NO脱除的影响

铁离子络合物脱硫、脱硝反应式如式(5)—式(7)所示,其中Hy代表不同种类络合剂。

Fe(Ⅱ)Hy+NO→Fe(Ⅱ)Hy(NO) (5)

SO2+2NH3+H2O→(NH4)2SO3(6)

Fe(Ⅱ)Hy +SO32–→Fe(Ⅱ)Hy(SO32–) (7)

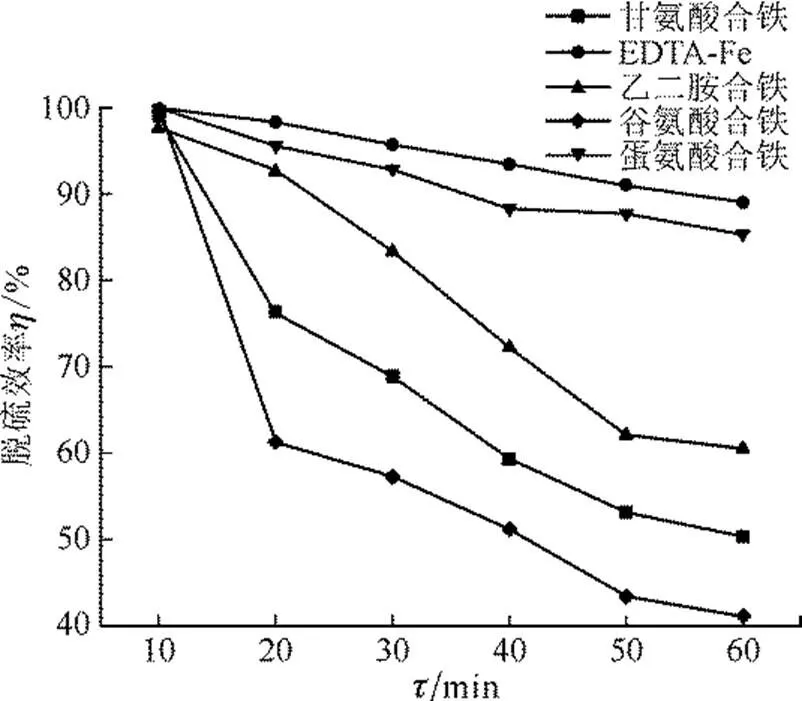

图6为不同种类铁离子溶液对脱硫效率的影响。由图6可见,5种溶液的脱硫效率依次为EDTA-Fe>蛋氨酸合铁>乙二胺合铁>甘氨酸合铁>谷氨酸合铁。EDTA-Fe的脱硫效率优于其他4种溶液,实验前10 min达到100%;实验前20 min保持在95%以上。随着实验进行,5种溶液的脱硫效率都有所 下降,谷氨酸合铁下降得最为明显。实验进行到 60 min,EDTA-Fe、蛋氨酸合铁、乙二胺合铁、甘氨酸合铁和谷氨酸合铁的脱硫效率分别降至89%、85.3%、60.5%、50.3%和41.2%。综上所述,EDTA-Fe的脱硫效果最好,谷氨酸合铁则最差。

图6 不同种类铁离子溶液对脱硫效率的影响

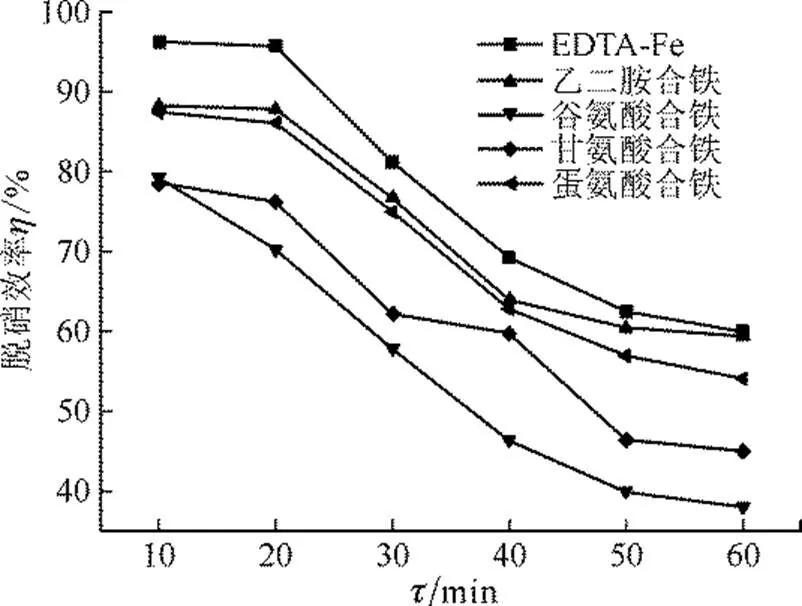

图7为不同种类铁离子溶液对脱硝效率的影响。由图7可见,5种溶液的脱硝效率依次为EDTA-Fe>乙二胺合铁>蛋氨酸合铁>甘氨酸合铁>谷氨酸合铁。实验进行到60 min,EDTA-Fe的脱硝效率下降到65%左右;谷氨酸合铁对NO的吸收效果最差,脱硝效率下降到35%左右。

图7 不同种类铁离子溶液对脱硝效率的影响

图8为不同种类铁离子溶液pH值缓冲性能曲线。由图8可见,EDTA-Fe的pH值下降速度缓慢,明显低于其他4种溶液,说明其缓冲性能好,所以脱硫脱硝效率高。而谷氨酸合铁溶液的pH值下降较快,溶液酸性较强不利于吸收SO2。另一方面亚铁离子周围配位点上络合有不稳定的水分子[11],使亚铁络合物呈现出动力学上的不稳定性,与EDTA的2个氨基络合更紧密,从而与 SO2、NO迅速结合,对SO2、NO脱除效率较高。综上所述,EDTA-Fe的脱硫、脱硝性能最为优越。

图8 不同种类铁离子溶液pH值缓冲性能曲线

2.3 锰离子络合物对SO2、NO脱除的影响

锰离子络合物脱硫、脱硝反应式如式(8)—式(10)所示,其中Hy代表不同种类络合剂。

Mn(Ⅱ)Hy + NO → Mn(Ⅱ)Hy(NO) (8)

SO2+2NH3+H2O → (NH4)2SO3(9)

Mn(Ⅱ)Hy+ SO32–→Mn(Ⅱ)Hy(SO32–) (10)

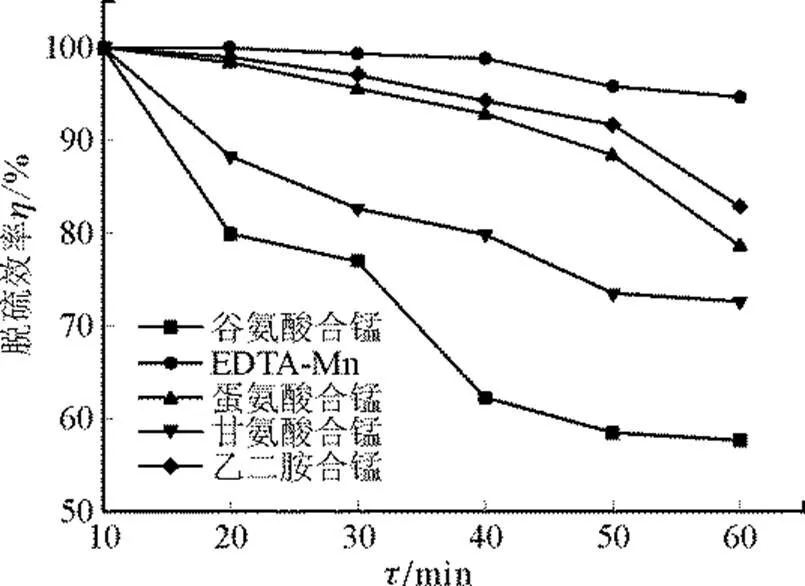

图9为不同种类锰离子溶液对脱硫效率的 影响。由图9可见,5种溶液的脱硫效率依次为EDTA-Mn>乙二胺合锰>蛋氨酸合锰>甘氨酸合锰>谷氨酸合锰。实验进行到10 min,5种溶液脱硫效率均接近100%。实验进行到60 min,EDTA-Mn、乙二胺合锰、蛋氨酸合锰、甘氨酸合锰和谷氨酸合锰的脱硫效率分别为94.7%、82.9%、78.6%、72.65%和57.7%,这说明EDTA-Mn持续吸收SO2的效果最好。

图9 不同种类锰离子溶液对脱硫效率的影响

图10为不同种类锰离子溶液对脱硝效率的影响。由图10可见,5种溶液的脱硝效率依次为EDTA-Mn>乙二胺合锰>甘氨酸合锰>蛋氨酸合锰>谷氨酸合锰,EDTA-Mn的脱硝效率明显优于其他4种溶液,实验进行40 min其脱硝率达到75%以上。这说明EDTA-Mn络合性能更好,能更好的吸收SO2与NO。

图10 不同种类锰离子溶液对脱硝效率的影响

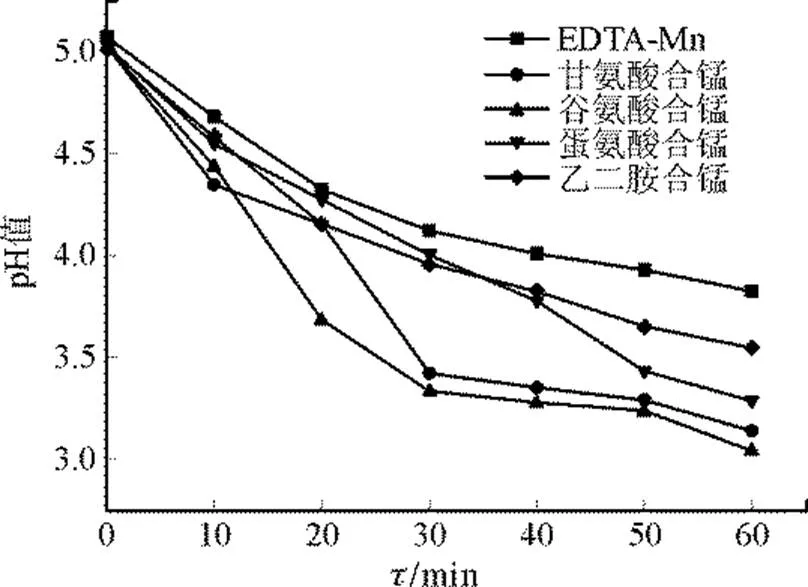

图11为不同种类锰离子溶液pH值缓冲性能曲线。由图11可见,EDTA-Mn溶液的pH值缓冲性能优于其他4种溶液。当溶液pH值下降较快时,反应推动力越来越低,致使吸收速率变慢[12],因此EDTA-Mn脱硫、脱硝性能最佳。

图11 不同种类锰离子溶液pH值缓冲性能曲线

2.4 EDTA分别与Co、Fe、Mn络合对SO2、NO脱除的影响

为了研究EDTA分别与Co、Fe、Mn络合后对SO2、NO的吸收性能,分别配制浓度为0.02 mol/L的络合吸收液,调节溶液的pH值为5,在气体流量0.2 L/min、水浴温度50 ℃的条件下进行鼓泡吸收实验,通过实验结果对比3种不同金属离子络合物的脱硫、脱硝效果。

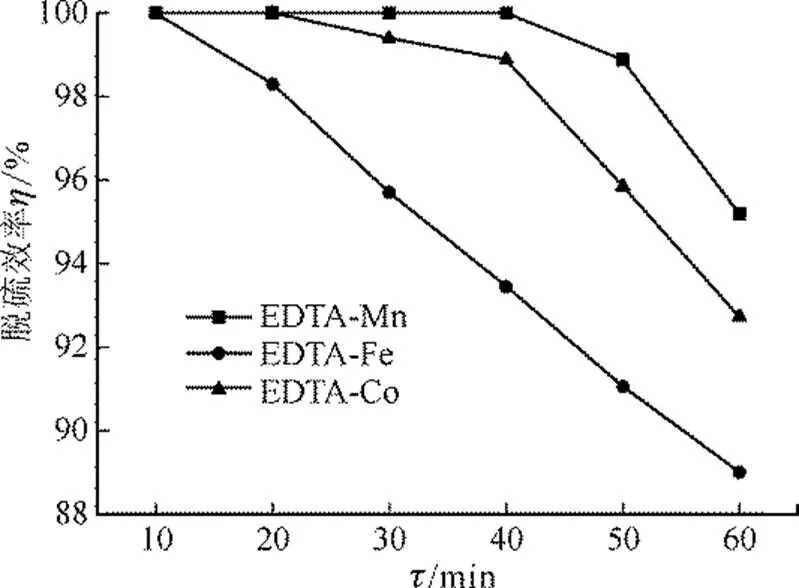

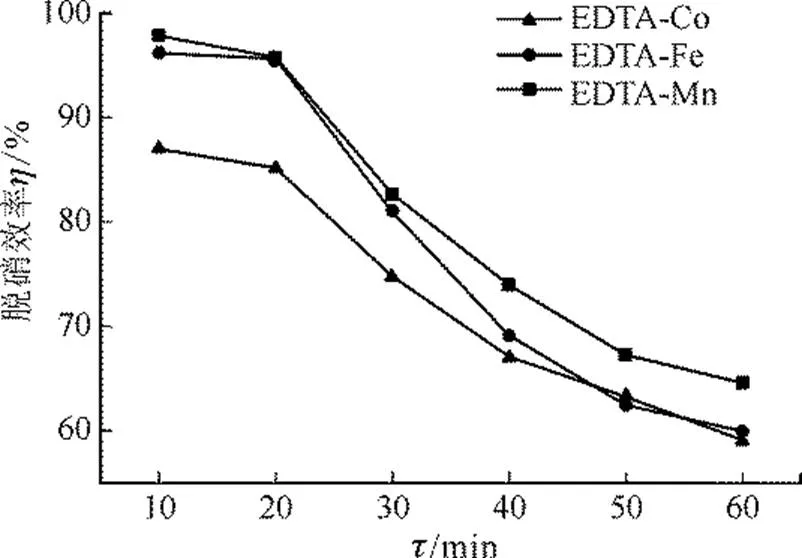

图12、图13为不同金属离子络合物对脱硫、脱硝效率的影响。由图12、图13可见,EDTA-Mn的脱硫、脱硝效果明显优于EDTA-Fe和EDTA-Co。这是因为锰具有强氧化性[13],一方面在反应过程起到氧化SO2、NO的作用,另一方面EDTA具有 2个氨基,与锰离子形成的络合物更加稳定,吸收SO2、NO的能力更强。

图12 不同金属离子络合物对脱硫效率的影响

图13 不同金属离子络合物对脱硝效率的影响

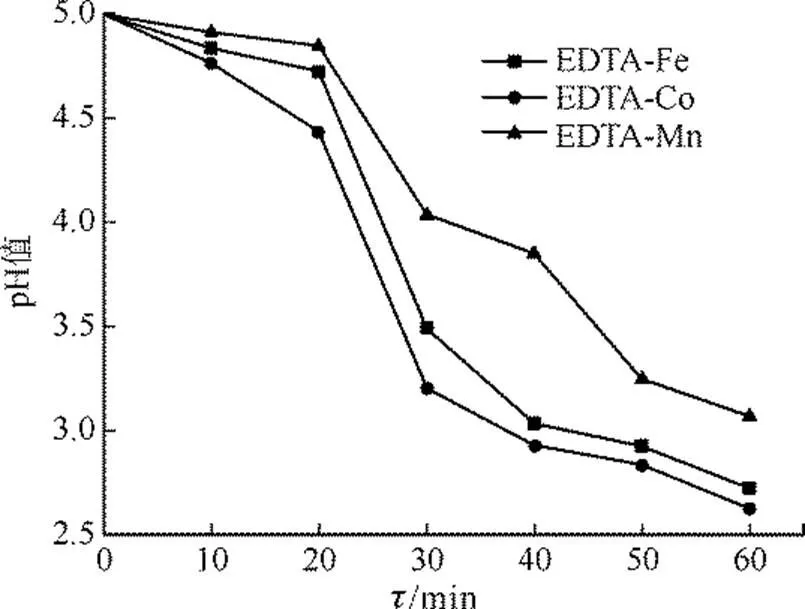

图14为不同种类EDTA络合物溶液pH缓冲性能曲线。由图14可见,EDTA-Mn的pH缓冲能力明显优于EDTA-Fe和EDTA-Co。

图14 不同种类EDTA络合物溶液pH值缓冲性能曲线

2.5 金属络合物再生性能研究

金属络合物在催化吸收SO2、NO时,二价金属离子容易被液相中的溶解氧氧化导致价态升高,从而失去络合能力[14],降低脱硫、脱硝效率,因此研究其再生性能显得尤为重要。

将鼓泡吸收实验的吸收液通过图2装置再生,控制油浴温度为100 ℃,并在三口烧瓶中添加1 g活性炭,调节搅拌速度为60 r/min。

1.1.1 钴离子络合物再生性能

钴离子络合物再生机理反应式为

Co(en)2(OH)22++en →Co(en)33++2OH–(11)

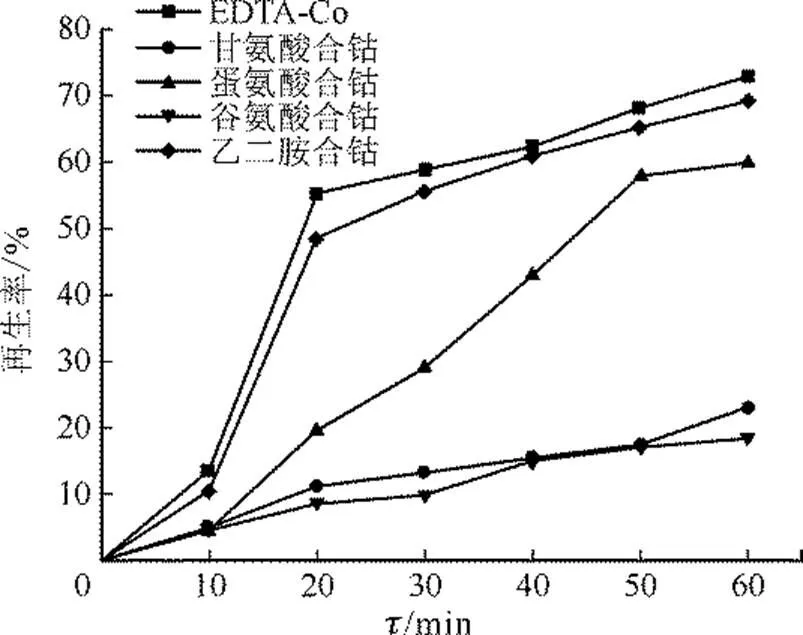

图15为不同钴离子络合物对再生率的影响。由图15可见,钴离子络合物的再生率依次为EDTA-Co>乙二胺合钴>蛋氨酸合钴>甘氨酸合钴>谷氨酸合钴。在反应初期,5种络合物的再生率较低,但随着反应的进行,20 min时再生率均有所增大,反应进行到60 min,EDTA-Co、乙二胺合钴、蛋氨酸合钴、甘氨酸合钴、谷氨酸合钴再生率分别达到72.9%、69.25%、59.81%、23.07%和18.42%。这说明EDTA-Co再生效果较好。

图15 不同钴离子络合物对再生率的影响

1.1.2 铁离子络合物再生性能

铁离子络合物再生机理反应式如式(12)所示,其中Hy代表不同种类络合剂。

2[Fe3+Hy]–+SO32–+H2O→2Fe2++SO42–+2Hy4–+2H+(12)

图16为不同铁离子络合物对再生率的影响。由图16可见,铁离子络合物的再生率依次为EDTA-Fe>蛋氨酸合铁>乙二胺合铁>甘氨酸合铁>谷氨酸合铁。在反应初期,5种络合物的再生率较低,但随着反应的进行,其再生率均有所增加。反应进行60 min,EDTA-Fe再生率增加最快,达到75.27%。蛋氨酸合铁次之,达到65.41%,乙二胺合铁、甘氨酸合铁和谷氨酸合铁再生率分别达到61.35%、47.76%和38.97%。这说明EDTA-Fe具有良好的再生效果[15]。

图16 不同铁离子络合物对再生率的影响

1.1.3 不同锰离子络合物再生性能

锰离子络合物再生机理反应式如式(13)所示,其中Hy代表不同种类络合剂。

[Mn(III)Hy]–+SO32–+1/2H2O→Mn2++SO42–+Hy4–+H+(13)

图17为不同锰离子络合物对再生率的影响。由图17可见,锰离子络合物的再生率依次为EDTA-Mn>乙二胺合锰>蛋氨酸合锰>甘氨酸合锰>谷氨酸合锰。在反应初期,5种络合物的再生率较低,但随着反应的进行,到20 min时再生率均有所增大。反应进行60 min,EDTA-Mn再生率增加迅速,达到79.62%。乙二胺合钴、蛋氨酸合锰、甘氨酸合锰和谷氨酸合锰再生率分别达到72.27%,70.21%、47.35%和28.93%。这说明EDTA-Mn的再生效果最好。

图17 不同锰离子络合物对再生率的影响

2.6 相同络合剂不同金属离子再生性能比较

EDTA与金属离子络合物的再生性能优于乙二胺、谷氨酸、蛋氨酸和甘氨酸,因此选择不同的金属离子与EDTA络合,并比较其再生性能。使用EDTA作为络合剂络合不同的金属离子,在相同实验条件下研究其再生规律,结果如图18所示。由图18可见,3种络合物的再生率依次为EDTA- Mn>EDTA-Fe>EDTA-Co。EDTA金属离子络合物的吸附量随着溶液初始浓度、温度、活性炭量的增加而增大[16]。在反应前期,EDTA金属离子络合物的再生率增长较快,但随着反应进行,活性炭表面活性位逐渐减少,络合催化转化性能下降,再生率趋于平缓。反应进行到60 min,EDTA-Mn、EDTA-Fe与EDTA-Co的再生率分别达到79.62%、75.27%和72.94%。EDTA-Mn再生率大于EDTA-Fe和EDTA-Co。这是因为EDTA配电位很强,具有2个氨基,与铁离子和钴离子相比,锰离子更易形成络合物[17],所以其再生效率较好。在中心离子的选取上,锰离子是最具优势且潜力较大的金属离子,铁螯合剂低再生速率和难处理的副产物,限制其工业应用。而[Co(NH3)6]Cl3在吸收NO的过程中,容易被氧化,降低溶液对NO的脱除能力,使得其对NO的吸收效率下降。同时,溶液中存在的Co2+和Co3+与SO32–反应生成沉淀,影响反应效果,在实际应用中给反应系统的运行和操作造成不便。相对而言,锰离子的强氧化性,与EDTA良好的络合效果,使其在脱硫、脱硝和再生方面性能较好。

图18 不同金属络合物对再生率的影响

3 结 论

1)金属钴离子络合物溶液脱硝效率排序为EDTA-Co>蛋氨酸合钴>甘氨酸合钴>谷氨酸合钴,再生率排序为EDTA-Co>蛋氨酸合钴>甘氨酸合钴>谷氨酸合钴。

2)与其他络合剂相比,EDTA与金属离子络合后脱硫、脱硝和再生效果更好。

3)通过对不同金属离子与EDTA络合后脱硫、脱硝和再生性能的比较,发现EDTA-Mn的脱硫、脱硝和再生性能优于EDTA-Fe、EDTA-Co。

[1] 张俊杰, 任建兴, 李芳芹, 等. 介质阻挡放电低温等离子体脱硫脱硝过程的研究[J]. 应用化工, 2018, 47(1): 109-112. ZHANG Junjie, REN Jianxing, LI Fangqin, et al. Study on the process of dielectric barrier discharge plasma desulfurization and denitrification[J]. Applied Chemical Industry, 2018, 47(1): 109-112.

[2] 杨业, 徐超群, 朱燕群, 等. 臭氧氧化结合硫代硫酸钠溶液喷淋同时脱硫脱硝[J]. 化工学报, 2016, 67(5): 2041-2047.YANG Ye, XU Chaoqun, ZHU Yanqun, et al. Simultaneous removal of SO2and NOby combination of ozone oxidation and Na2S2O3solution spray[J]. CIESC Journal, 2016, 67(5): 2041-2047.

[3] 冯浩, 熊源泉, 吴波. 氨基湿法脱硫脱硝吸收液电解制备过硫酸铵[J]. 化工学报, 2017, 68(12): 4691-4701. FENG Hao, XIONG Yuanquan, WU Bo. Electrochemical production of ammonium persulfate using absorption solution from ammonia-based wet desulfurization and denitrification[J]. CIESC Journal, 2017, 68(12): 4691-4701.

[4] 王美霞, 徐宏建, 薛亚静, 等. 电石渣脱硫废水COD处理实验研究[J]. 热力发电, 2017, 46(10): 64-70.WANG Meixia, XU Hongjian, XUE Yajing, et al. Experimental research on COD treatment for carbide slag-gypsum flue gas desulfurization wastewater[J]. Thermal Power Generation, 2017, 46(10): 64-70.

[5] 殷士海. 工业锅炉烟气湿法脱硫脱硝技术及实施要点研究[J]. 现代盐化工, 2016, 43(4): 19-20.YIN Shihai. Study on the technology of flue gas wet desulfurization and denitriifcation and the implementation of the industrial boiler[J]. Modern Salt and Chemical Industry, 2016, 43(4): 19-20.

[6] 庞胜林, 陈戎, 毛进, 等. 火电厂石灰石-石膏湿法脱硫废水分离处理[J]. 热力发电, 2016, 45(9): 128-133.PANG Shenglin, CHEN Rong, MAO Jin, et al. Separation treatment process for limestone-gypsum wet FGD wastewater from coal-fired power plants[J]. Thermal Power Generation, 2016, 45(9): 128-133.

[7] 赵冬贤, 刘绍培, 吴晓峰, 等. 尿素热解制氨技术在SCR脱硝中的应用[J]. 热力发电, 2009, 38(8): 65-67. ZHAO Dongxian, LIU Shaopei, WU Xiaofeng, et al. Application of urea pyrolysis to prepare ammonia technology into SCR denitrification[J]. Thermal Power Generation, 2009, 38(8): 65-67.

[8] 何飞强, 邓先和, 陈民. 乙二胺四乙酸铁络合物湿法络合脱硝液的再生研究进展[J]. 化工进展, 2018, 37(2): 737-743.HE Feiqiang, DENG Xianhe, CHEN Min. Research progress on Fe(Ⅱ)EDTA regeneration accompanied wet denitrification[J]. Chemical Industry and Engineering Progress, 2018, 37(2): 737-743.

[9] 徐宏建, 李浩然, 孙肆鹃, 等. 有机酸添加剂强化电石渣脱硫的试验研究[J]. 动力工程学报, 2015, 35(8): 659-665. XU Hongjian, LI Haoran, SUN Sijuan, et al. Effects of organic acid additives on enhancement of carbide slag flue gas desulfurization[J]. Journal of Chinese Society of Power Engineering, 2015, 35(8): 659-665.

[10] 陶雯, 张俊丰, 肖瑾瑜, 等. Fe(Ⅱ)EDTA络合吸收-铁粉还原再生脱除NO性能[J]. 环境工程学报, 2014, 8(12): 5393-5398. TAO Wen, ZHANG Junfeng, XIAO Jinyu, et al. NO removal performance with Fe (Ⅱ) EDTA combined with regeneration by iron reduction[J]. Chinese Journal of Environmental Engineering, 2014, 8(12): 5393-5398.

[11] 叶小莉, 吴晓琴, 王淑娟. 氨水/Fe(Ⅱ)-EDTA溶液同时脱硫脱硝实验研究[J]. 环境科学学报, 2014, 34(6): 1560-1566.YE Xiaoli, WU Xiaoqin, WANG Shujuan. Simultaneous desulfurization and denitration of sintering flue gas using ammonia/Fe(II)-EDTA solution[J]. Acta Scientiae Circumstantiae, 2014, 34(6): 1560-1566.

[12] 王莉, 赵伟荣, 吴忠标. 金属络合吸收剂在湿法脱硝中的应用[J]. 环境工程学报, 2007, 1(2): 88-93. WANG Li, ZHAO Weirong, WU Zhongbiao. Application of metal complexes absorption in wet NOabsorption system[J]. Chinese Journal of Environmental Engineering, 2007, 1(2): 88-93.

[13] 蒋路漫, 周振, 俞杰, 等. 烟气脱硫中亚硫酸钙铁锰复合催化氧化优化[J]. 2017, 11(12): 6332-6338. JIANG Luman, ZHOU Zhen, YU Jie, et al. Optimization for Fe-Mn catalyzed sulfite oxidation in flue gas desulfurization[J]. 2017, 11(12): 6332-6338.

[14] 陈华, 龙湘犁. 活性炭催化还原三价钴氨络合物反应过程[J]. 化学工程, 2008, 36(8): 32-35.CHEN Hua, LONG Xiangli. Reaction process of catalyticreduction of hexamminecobalt (Ⅲ) over activated carbon[J]. Chemical Engineering, 2008, 36(8): 32-35.

[15] 崔焕芳, 吴文, 王广珠, 等. 离子交换树脂铁含量的测定及铁污染的研究[J]. 热力发电, 1999, 28(4): 58-60. CUI Huanfang, WU Wen, WANG Guangzhu, et al. Fe measurement and its contamination in ion-exchange resins[J]. Thermal Power Generation, 1999, 28(4): 58-60.

[16] 黄锦锋, 加明磊, 龙湘犁. 酒石酸改性活性炭对烟气脱硝钴氨吸收液中Co3+的催化还原[J]. 化工环保, 2017, 37(6): 683-687. HUANG Jinfeng, JIA Minglei, LONG Xiangli. Catalytic reduction of Co3+in Co-NH3absorption solution for flue-gas denitration using activated carbon modified by tartaric acid[J]. Environmental Protection of Chemical Industry, 2017, 37(6): 683-687.

[17] 荆国华, 李伟, 施耀, 等. Fe(II)-EDTA络合吸收NO体系中吸收液的生物再生[J]. 高校化学工程学报, 2004, 18(3): 351-356. JING Guohua, LI Wei, SHI Yao, et al. Microbial regeneration of FeII(EDTA) in nitric oxide removal by ferrous complex absorption[J]. Journal of Chemical Engineering of Chinese Universities, 2004, 18(3): 351-356.

Optimization on liquid phase catalytic removal of SO2 and NO by metal complex

CHANG Jiatao1, XU Hongjian1,2, CHEN Kuan1, XU Shu1, GUO Ruitang2, PAN Weiguo2

(1. College of Environmental and Chemical Engineering, Shanghai University of Electric Power, Shanghai 200090, China; 2. Shanghai Power Environmental Engineering Research Center, Shanghai 200090, China)

By applying bubble reaction absorption apparatus, the effects of different metal complexes on removal of SO2 and NO in flue gas emitted from coal-fired power plants were studied. The results show that, the denitrification efficiency of the cobalt-ion metal complex solution is in the following sequence: EDTA-Co> ethylenediamine cobalt > methionine and cobalt > glycine combined with cobalt > glutamate, and the regeneration rate is in the following sequence: EDTA-Co> methionine and cobalt > glycine combined with cobalt > glutamate. Moreover, the desulfurization, denitration and regeneration properties of different metal ions complexed with EDTA were compared. It was found that the EDTA-Mn has better desulfurization, denitrification and regeneration properties than the EDTA-Fe and EDTA-Co.

metal complex, SO2, NO, liquid-phase catalysis, regeneration, screening and optimization

X701.3

A

10.19666/j.rlfd.201809007

常加涛, 徐宏建, 陈款, 等. 金属络合物液相催化脱除SO2和NO优化研究[J]. 热力发电, 2019, 48(5): 49-55. CHANG Jiatao, XU Hongjian, CHEN Kuan, et al. Optimization on liquid phase catalytic removal of SO2and NO by metal complex[J]. Thermal Power Generation, 2019, 48(5): 49-55.

2018-09-02

上海发电环保工程技术研究中心资助项目(13dz1202703, 14dz1200200);上海研发基地项目(11dz2281700)

Project of Shanghai Environmental Protection Engineering Research Center (13dz1202703, 14dz1200200); Project of Shanghai Research and Development Base (11dz2281700)

常加涛(1990—),男,硕士,主要研究方向为电厂脱硫脱硝、工艺气体净化、气液反应与反应器,974679111@qq.com。

徐宏建(1971—),男,博士,副教授,hongjian_xu@sina.com。

(责任编辑 王蓉蓉)