调节阀的故障诊断及处理建议(二)

吴国良

(上海石油化工股份有限公司,上海200540)

笔者依据仪表设备和控制系统管理、维护保养的经验,以各种现场仪表设备和控制系统出现的故障为案例,运用仪表工作原理、自动控制原理、工艺过程知识等,分析了故障产生的原因、处理办法以及预防措施。这些故障案例虽不能涵盖大部分石油化工装置中出现的各种仪表设备和控制系统故障现象,但分析方法和处理故障的思路却能供现场仪表维护保养人员参考和学习,在此与大家一起探讨。

本文接续2019年第1期调节阀的故障诊断及处理建议(一)的内容,分析了调节阀在使用过程中曾出现的故障,并给出了相应的解决方案。

11 加氢装置的减温、减压调节阀压力相差过大引起的故障分析及处置

1)故障现象。加氢装置的减温、减压调节阀作用是将高压蒸汽减压为中压蒸汽。在大修中更换填料后重新按定位器输出风压信号0.02~0.10 MPa来调整阀门的全行程。但开工时,一通入高压蒸汽介质后,当定位器输入信号为0时,而调节阀的开度已有50%。

2)现象分析。加氢装置的减温、减压调节阀均为风开阀,介质流向是低进高出,当通过蒸汽介质后,阀前后产生很大的压差,该压差产生的不平衡力将阀芯向上顶起。为克服该不平衡力,阀门出厂时通过调整弹簧,使其产生一个较大的弹簧预紧力,来抵消介质的不平衡力,使得高压介质通过该阀门时,膜头上工作压力范围恰好在0.02~0.10 MPa。如果没有介质通过,则弹簧顶紧力较大,当膜头上信号压力为0.02 MPa时,阀门不能起步动作。直到膜头上压力升到0.06 MPa时,才能克服弹簧顶紧力,使阀门开始动作。因此在阀门无介质流过时,阀门作全行程动作,膜头上需要的工作压力应为0.06~0.14 MPa。大修中由于不了解该情况,阀体上也没有标明无介质时阀门动作压力范围,仍按0.02~0.10 MPa信号范围来调整阀行程。当发现膜头压力为0.02 MPa而阀门不起步动作时,就将弹簧预紧力减小。经过这样调整后的阀门在无介质通过阀门时,阀门行程是正常的,但通入高压蒸汽介质后,因弹簧顶紧力太小,介质产生的不平衡力将阀芯顶开,使阀开度达50%,从而出现上述故障情况。

3)处理方法。如在停工检修时校验该类调节阀,可以连同阀门定位器一起校验,定位器输入信号0.02~0.10 MPa时,校对阀门开度情况与普通调节阀一样。但是定位器的输出信号,即膜头上的压力指示应该为0.06~0.14 MPa,可以通过调节定位器的量程来达到。这样调整使阀门起步信号为0.06 MPa,以克服弹簧的预紧力。如果阀门需脱开定位器单独校验,则加入膜头的信号压力范围应在0.06~0.14 MPa,并以0.06 MPa输入信号来调整弹簧的预顶紧力。但当阀门通入工艺介质正常工作时,由于介质的不平衡力作用,膜头上的工作压力将会恢复到0.02~0.10 MPa。加氢装置的减温、减压调节阀行程调节如图10所示。

图10 加氢装置的减温、减压调节阀行程调节示意

12 气开型调节阀的阀杆O型密封圈损坏引起的故障分析及处置

1)故障现象。某气开型流量调节阀突然关闭,给工艺生产带来很大影响。经检查发现,阀门定位器的输入信号为0.1 MPa,但输出信号只有0.08 MPa,由于阀门执行机构正常动作压力范围为0.08~0.24 MPa,因此阀门关闭。

2)现象分析。针对该现象起初认为是阀门定位器有故障,经调换气动放大器和疏通恒节流孔等处理后,故障现象仍未消除。后发现阀门执行机构膜头下方弹簧处有气体泄漏现象,其漏气原因是:该阀门为气开阀,阀杆处的O型密封圈损坏,所以该密封圈对膜头内的信号压力起密封作用,因此发生漏气现象,阀门定位器的输出信号则升不上去。如将定位器输出信号气管线与膜头脱开,定位器输出信号压力马上升到0.26 MPa,这说明定位器是正常的。

3)处理方法。调换O型密封圈后,阀门动作正常。对于气开型调节阀要防止阀杆O型密封圈漏气,平时应加强检查,以免造成调节阀误动作。

13 联锁阀门的主锁阀O型密封圈漏气引起的故障分析及处置

1)故障现象。某废热锅炉的高压蒸汽压力调

节阀PIC-723-01V 始终处于全开状态,遥控失灵,但现场手动液压泵操作阀门动作仍正常。同时发现联锁主锁阀排气孔有持续漏气现象。

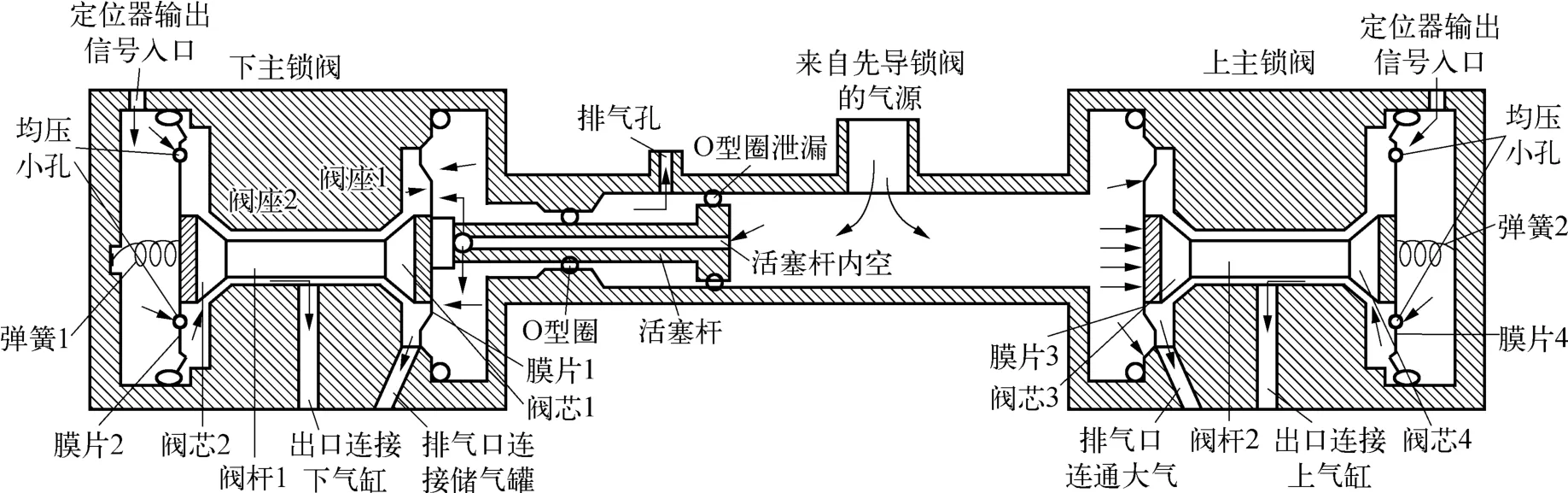

2)现象分析。该高压蒸汽压力调节阀是1台带有气源压力低自锁装置的气缸执行机构调节阀。主锁阀内气路结构如图11所示。工作气源是通过先导锁阀内的节流孔(起到气阻作用)为上、下主锁阀提供推力。工作气源压力正常时,先导锁阀内气路如图中加粗线所示,这时该气路出口是被堵死的,所以气源压力通向上、下2个主锁阀,使主锁阀内气路状态也如图中加粗线所示。双输出阀门定位器输出的控制信号,通过上、下2个主锁阀的入口进入气缸的上、下两个气室内,控制调节阀的开度。如果工作气源压力因故障而降低到0.35 MPa以下时,则先导锁阀内的气路变成图中虚线所示,气源空气通过虚线所示气路放空,使作用在上、下主锁阀上的空气压力为零,此时,上、下主锁阀内气路切换为图中虚线所示状态。气缸上气室内的气体通过上锁阀内(虚线气路所示)的气路排气放空。下主锁阀(虚线气路所示)的气路是与储气罐相连接的,而储气罐内的0.5 MPa气源通过下主锁阀(虚线气路所示)的气路进入下气缸的气室内。这样上、下气缸内压差为0.5 MPa,使活塞向上移功,调节阀全开,保证该废热锅炉的高压蒸汽送出,起到了在气源压力出故障下降时,调节阀朝全开方向动作的作用。

图11 主锁阀内气路结构示意

造成该故障的原因是由于下主锁阀内1只活塞密封O型圈漏气,使气源压力下降,造成上、下2台主锁阀内气路处于图11中加粗线气路和虚线气路的中间状态,则双输出阀门定位器通向上主锁阀的空气信号一部分被放空,造成气缸上气室内压力不足。而储气罐内的气源通过下主锁阀漏入气缸下气室内,使调节阀处于全开状态,定位器控制不起作用。主锁阀内部剖面结构如图12所示。

图12 主锁阀内部剖面结构示意

3)处理方法。替换硬化损坏的O型密封圈,主锁阀动作恢复正常。

14 电磁阀接线盒内进水造成阀门联锁误动作的故障分析及处置

1)故障现象。某压缩机一段吸入口切断阀突然关闭,而且手动操作也无法使阀门打开,最后压缩机被迫停车。

2)现象分析。经查发现该阀门联锁用电磁阀的导线管安装角度是从上到下引入电磁阀接线盒的,这样雨水沿着导线管流入电磁阀内,随时间延长,电磁阀内湿度增大,糊状腐蚀物逐步沉积在接线端上,造成线圈短路,电磁阀因失去励磁而误动作,切断了进入气动切换阀的工作气源,使气动切换阀内气路改变通道,从原来加粗线通道改为虚线通道,某压缩机一段吸入口切断阀结构如图13所示。这样气源通过气动锁阀1进入气缸上气室充气,而气缸下气室内的空气通过气动锁阀2在气动切换阀内放空,从而使阀关闭。

3)处理方法。应急情况下应该关闭气源,同时将平衡阀的连接管线拆下,让气缸内气体直接排放入大气,使气缸压力下降,恢复手动操作阀门的功能。另外,电磁阀导线管安装角度不对,应该自下而上引入电磁阀接线盒内,如能及早发现,引起注意,也就不会造成电磁阀接线盒内受潮短路,因此平时必须加强巡回检查。

图13 某压缩机一段吸入口切断阀结构示意

15 小动物的行为对联锁调节阀引起的故障分析及处置

1)故障现象。联锁动作时,某压缩机的最小流量调节阀应该关闭(气开阀),但发现该阀门在联锁之前能正常地进行控制,而联锁时阀门却不能自动关闭。

2)现象分析。该调节阀安装了1台三通电磁阀做联锁控制用,正常时三通电磁阀1-3接口导通,定位器输出信号通过1-3接口进入调节阀的膜头,所以调节阀能正常动作。当联锁动作时,三通电磁阀切换气信号,使1-3接口不通,定位器的输出信号不能进入膜头,所以调节阀不再受控制。但是1-2接口导通,让膜头内的气压信号通过1-2接口放空,而使调节阀关闭。进一步检查电磁阀,发现接口2处放空口内排气小孔被小动物躯体结块堵塞,调节阀膜头内的信号压力不能通过电磁阀的1-2接口排出,造成阀门关闭异常。

3)处理方法。该种调节阀平时很少发生联锁动作,电磁阀接口2处长期无气放出,小动物就可能从这里进入,在小孔处躲藏、死亡、结块而引起小孔堵塞。除去结块后,阀门联锁关闭动作恢复正常。类似问题在裂解炉高压蒸汽紧急联锁放空阀的电磁阀中也发生过,必须引起注意。

16 气开型调节阀膜头放气端口堵塞引起的故障分析及处置

1)故障现象。LICAZ-431-03V为气开型调节阀,其阀门开度只能达到75%,用手轮开阀也只能到80%左右。

2)现象分析。经检查该调节阀的阀门定位器的输出信号压力能达到100%,定位器无故障。后发现,膜头顶部的放空口处被泥土和杂物严重堵塞,导致阀门在开启时,膜片上部的空气无排放通路,并受压缩使压力升高,当它产生的压力与信号最大推动力相等时,阀门不能再继续开启。使用手轮不能使阀门开度最大也是同样道理。

3)处理方法。疏通调节阀膜头顶部的放空口,调节阀动作恢复正常。

17 电气阀门定位器的自动/手动切换开关内部堵塞引起的故障分析及处置

1)故障现象。发现调节阀的电气阀门定位器的压力输出信号始终为最大值,并等于供气压力。该情况与定位器的自动/手动切换开关放在手动(M)位置时情况相同。

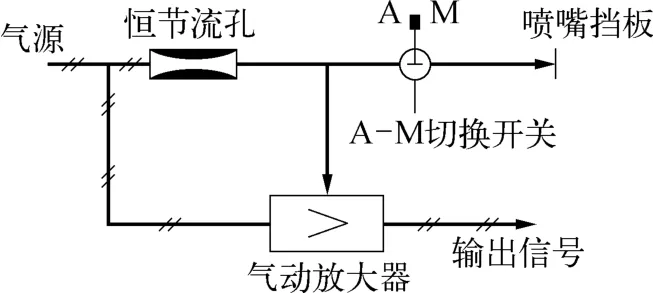

2)现象分析。电气阀门定位器的自动/手动切换开关对通往喷嘴挡板的气路起控制作用。当处于M位置时,气路被切断,这等效于挡板完全盖住喷嘴,使喷嘴的背压力升高到与气源压力相同的值,这样改变气源压力就能改变定位器的输出压力,起到调节作用。该故障的原因在于自动/手动换开关处有堵塞现象,即使切换开关处在自动(A)的位置,通往喷嘴的气路仍然不通,因此定位器输出到最大值,即等于气源压力。电气阀门定位器的结构如图14所示。

图14 电气阀门定位器的结构示意

3)处理方法。取下自动/手动换开关,并吹扫疏通气路后,定位器动作恢复正常。

18 高压蒸汽调节阀的夹兰填料应用不当引起的故障分析及处置

1)故障现象。某废热锅炉产汽后不久,高压蒸汽调节阀夹兰处蒸汽泄漏严重。紧夹兰,加夹兰油等措施均不起作用,此状态若持续则无法使该废热锅炉正常运转,因此被迫停炉进行阀门检修。

2)现象分析。经检查,该阀门大修时夹兰填料使用不正确,发现以下三个问题:

a)由于是高温高压蒸汽调节阀,应该使用内衬钢丝加强的石棉填料,但错用了一般的不含钢丝的石棉填料,因此强度不够。

b)夹兰填料的接缝处斜口应上下重叠,而且要求每层填料的接缝口要错开,但原来接缝处切口是左右平放,而且每层填料的接缝口没有错开,造成接缝处泄漏。

c)填料数量使用不足。

3)处理方法。由于该调节阀前后没有工艺切断阀,因此必须停炉泄压后才能检修。将原来的夹兰填料取出,加入了7只柔性石墨填料,使用了1 a,夹兰处未发生泄漏。

19 结束语

石油化工装置中仪表及控制系统暴露出来的各种故障,有的是仪表设备或控制系统自身产生的,同时也有工艺设备故障或工艺操作失误导致的问题,但这些现象都会在仪表中显示出来。通过对故障原因的归类、分析、总结,提出了相应的处理方法,以期对广大仪表操作人员提供借鉴。