圆管状隔爆产品爆炸压力测试实验研究*

张锦辉,陈志明

(1.广州特种机电设备检测研究院,广东 广州 510180;2.国家防爆设备质量监督检验中心(广东),广东 广州 510760;3.华南理工大学 电力学院,广东 广州 510641)

0 引言

隔爆型防爆设备目前广泛的应用于含有各种爆炸性气体的危险环境中,是一种专门的防爆电气设备[1]。隔爆型设备在实际应用中内部装设有可能产生电火花和炽热表面的电气部件,凭借其坚固的防护外壳和合理的泄压结构,即使爆炸性的气体混合物被内部电气部件引燃,火焰也无法穿透外壳,从而保证周围环境的安全。现阶段隔爆产品外壳的强度设计可以采用有限元分析等方法进行仿真计算[2],但对其内部爆炸压力的大小仍需要实测验证。文献[3]设计出一套多功能球型爆炸压力测试系统,可以针对粉尘、气体、液体蒸气与空气的混合物进行研究;文献[4]对比分析了3种实验装置,即5 L圆形爆炸试验装置、管式极限试验装置、20 L球形爆炸试验装置,研究试验装置对爆炸极限的影响;文献[5]提出了优化测试结果的试验方法,采用隔热措施与隔振安装结构,降低热、振动对测试信号的影响,对本文针对一种典型隔爆产品内部爆炸压力进行测试提供了实践指导。

现阶段爆炸研究,无论是采用计算机进行仿真模拟,还是实验室优化测试装置和方法,均未对现场实际安装的终端产品展开针对性的研究。本文选取了一种现场广泛使用的圆管状隔爆产品,通过改变初始温度,气体类型和样品结构等测试条件,利用示波器记录其内部爆炸压力变化的全过程,对比分析样品的爆炸压力变化规律,为产品设计和工程实践提供指导建议。

1 实验装置

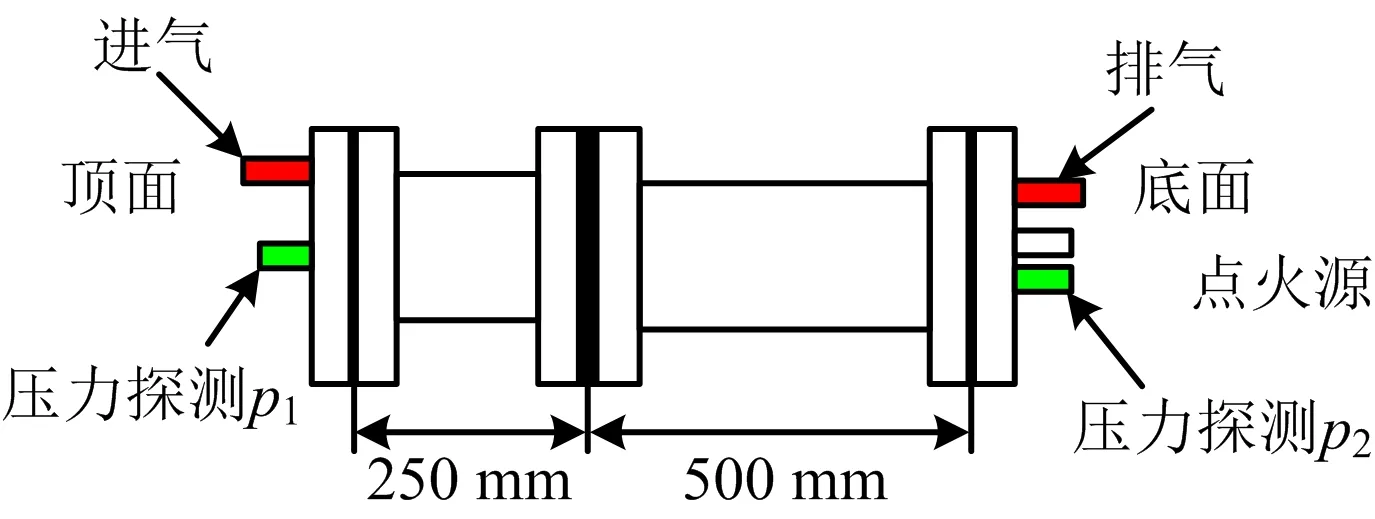

实验在自主研发的1 m3隔爆试验罐中展开。实验装置主要包括气体采样分析系统、爆炸防护壳体、压力探测系统、电火花点火装置、配气系统和稳压电源,能够实现数据的实时采集,过程的智能控制和结果的可视化显示。压力传感器的灵敏度为2.628 mV/kPa,测量范围 0~2.0 MPa,压力传感器布置于顶面和底面的圆心处。装置采用电火花点火,点火能量约为50 J,采用分压配气法,示波器采样率250 MS/s。根据IEC国际标准[6]和国家标准[7]的测试步骤,在常温和低温2种测试环境下,分别选取2种典型的可燃性气体,即乙烯和氢气,通过产品的组合变化形成2种隔爆腔体结构,从而探索这些变量对圆管状隔爆产品爆炸压力的影响。参考文献[8-10]分别从现场爆炸试验的测试装置,氧气浓度和混合气体的均匀性等角度开展研究。本文针对典型的样品开展实验研究。测试样品选用2段外形尺寸分别为长250和500 mm,内径为φ161.5 mm的圆管状隔爆产品,材质为F304 L不锈钢。样品测试示意图见图1,测试流程如图2所示。

图1 圆管状隔爆产品测试示意Fig.1 Schematic diagram for testing of cylindrical flameproof products

图2 测试流程Fig.2 Testing flow chart

2 初始温度对爆炸压力的影响

文献[11-13]对甲烷气体爆炸压力和温度的关系展开研究,但是在型式试验中考核隔爆产品性能的代表性气体为乙烯。因此,试验采用标准[6-7]推荐的(8±0.5)%浓度的乙烯空气混合物,分别测试(20±1)℃和(-40±1)℃的初始环境温度下,圆管状隔爆产品顶面和底面爆炸压力的大小。每种温度下均开展5次测试并记录比对。

混合气体的初始压力采用以下公式进行计算:

p=100[293/(Ta+273)]

(1)

式中:p表示气体压强,kPa ;Ta表示环境温度,℃。对于-40℃初始环境温度下爆炸压力的测试,可以利用此公式在提高试验混合物压力的条件下,在一般环境温度下进行测定,顶面爆炸压力试验结果如图3所示。

图3 乙烯不同温度下顶面爆炸压力对比Fig.3 Comparison of explosion pressure of ethylene at top surface under different temperatures

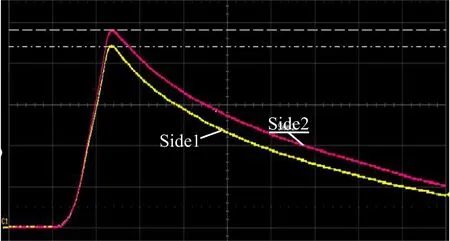

选取-40℃条件下乙烯气体的爆炸压力变化曲线展示如图4所示,其中白色曲线side 1表示顶面压力的变化,灰色曲线side 2表示底面压力的变化。

图4 乙烯爆炸压力波形Fig.4 Waveform of explosion pressure of ethylene

经比对,-40℃环境下爆炸压力比20℃条件下爆炸压力更大。样品底面最大爆炸压力由233 K时的0.824 MPa下降到293 K时的0.660 MPa。样品顶面最大爆炸压力由233 K时的0.755 MPa下降到293 K时的0.598 MPa。2处最大爆炸压力分别下降了19.9%和26.3%。这是因为根据克拉伯龙方程式:

pV=nRT

(2)

式中:p表示气体压强,Pa ;V表示气体体积,m3;n表示气体物质的量,mol;T表示绝对温度,K;R表示气体常数,约为8.314 J/(mol·K)。

在其他条件不变的情况下,初始温度的升高减少了单位体积内乙烯-空气混合物物质的量,从而减少了气体燃烧爆炸放出的能量,最大爆炸压力因此减小。从另一方面解释,-40℃条件下,气体的压力更大,气体分子之间的间距减小,氧化还原反应的活性增加,更容易发生燃烧爆炸。

3 气体类别对爆炸压力的影响

文献[14-15]对氢气的爆炸特性展开了研究,氢气作为标准[6-7]中危险等级最高的气体之一,尤为值得关注。试验依据标准[6-7],在初始环境温度(20±1)℃的条件下,分别对(8±0.5)%浓度的乙烯空气混合物和(31±1)%浓度的氢气空气混合物开展爆炸测试。为避免试验的偶然性偏差,采取5次爆炸测试的平均值作为评价指标进行对比。2种气体在样品顶面产生的爆炸压力变化如图5所示。在相同的初始条件下,(8±0.5)%浓度的乙烯空气混合物和(31±1)%浓度的氢气空气混合物爆炸压力平均值分别为0.623 MPa和0.610 MPa,两者大致相等。

图5 乙烯和氢气爆炸压力对比Fig.5 Comparisons of explosion pressure between ethylene and hydrogen

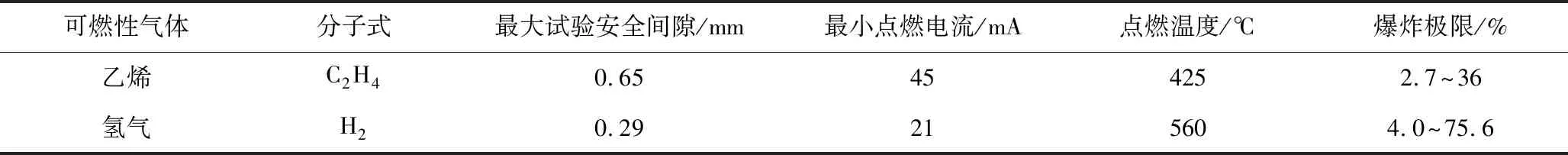

查阅资料[1]整理可得到乙烯和氢气的爆炸特性如表1所示。经分析比较可知,氢气的爆炸极限非常宽,更容易被电火花引燃,因此国际和国家相关标准[6-7]将其列为ⅡC类可燃性气体。而乙烯作为ⅡB类可燃性气体,更容易被炽热高温点燃,从气体分级角度上看,危险性要低于氢气。但是通过对比(8±0.5)%浓度的乙烯空气混合物和(31±1)%浓度的氢气空气混合物的爆炸压力测试数据可知,乙烯虽然气体浓度低,但是得益于更大的相对分子质量,其爆炸将产生水和二氧化碳,爆炸压力会比氧化还原反应后只生成水的氢气更大。

表1 乙烯和氢气的爆炸特性Table 1 Explosion characteristics of ethylene and hydrogen

4 内部结构对爆炸压力的影响

文献[16-17]针对灯具和电机展开了爆炸压力重叠的实验研究。隔爆产品在使用过程中,因内部安装的电气部件布置的需求,往往会改变腔体的内部结构。利用两段圆筒状隔爆壳体的组合连接,可以研究隔爆产品腔体结构对爆炸压力的影响,试验所用样品示意图如图6所示。

图6 圆管状隔爆产品组合测试示意Fig.6 Schematic diagram for testing of combined cylindrical flameproof products

2段外形尺寸分别为长250 mm和长500 mm,内径为φ161.5 mm的圆管状隔爆壳体通过一块中间带有直径为15 mm圆孔的φ220 mm,宽6mm的铝制隔板连接。点火源位于底面,采用乙烯和氢气两种气体,测试顶面和底面的爆炸压力。测试结果如图7,图8所示,p1的压力达到p2压力的2~3倍,样品内部出现了明显的压力重叠现象。

图7 乙烯压力重叠测试结果Fig.7 Testing results of pressure overlap of ethylene

图9 氢气爆炸压力重叠波形Fig.9 Waveform of explosion pressure overlap of hydrogen

用示波器记录氢气在组合结构中的爆炸压力变化的波形如图9所示,其中灰色曲线p1代表顶面压力的变化,白色曲线p2代表底面压力的变化。示波器清晰的记录了样品内部气体爆炸所产生的压力重叠现象。通过点燃长度为500 mm段隔爆外壳内部的可燃性气体,其内部率先开始发生燃烧爆炸反应,p2探测到压力升高。随后,250 mm段隔爆外壳内部的爆炸性气体被引燃,由于受到预压的影响,其爆炸压力显著升高,顶面p1的压力尖峰数值达到底面p2的2倍以上。

测试结果表明隔爆结构的变化会明显改变爆炸压力的大小,相连通的腔体引发的压力升高可能会突破隔爆外壳的强度极限,从而引发事故。因此,在设计和安装使用隔爆产品的过程中,应提高安全意识,科学合理的布置腔体结构,避免产生压力重叠的现象。

5 结论

1)环境温度越高,单位体积内可燃气体物质的量减少,气体分子之间的间距增大,燃烧爆炸反应产生的能量减少,爆炸压力更小。

2)氢气的爆炸范围宽,更易引燃,但是与乙烯相比,由于相对分子质量更小,若要产生相同的爆炸压力,氢气的气体浓度要求更高。

3)产品相互连通的腔体会导致其内部发生燃烧爆炸时,产生爆炸压力相互重叠的现象。过高的压力会超出隔爆产品外壳的强度极限。因此,设计人员应优化隔爆产品的结构设计,运行维护和检修人员应注意现场设备的规范使用。