光伏并网逆变控制系统研究

葛笑寒(三门峡职业技术学院 电气工程学院,河南 三门峡 472000)

0 引 言

能源危机、环境污染与气候变化是全球可持续发展必须直面的难题。太阳能、风能以其取之不尽、用之不竭、无污染的优点,成为新能源的首选。因此,光伏技术成为新能源研究领域的焦点[1-2]。光伏面板是非线性直流电源,必须通过逆变器向电网提供电流。因此,任何光伏逆变器系统设计的关键是在保持面板最大功率点的同时,向电网提供干净的电流。典型的光伏并网逆变器是串联逆变器,但这种光伏逆变器的结构存在部分阴影问题,且发电效率低、可靠性差[3]。文献[4]提出了一种交错并联的双直流升压斩波电路(BOOST)和谐振电容变换器相结合的结构,解决了单个光伏组件输入电压低的问题,缺点是没有隔离。而反激变换器结构简单,具有较好的隔离作用,是微型逆变器前级常用的拓扑结构[5]。因此,考虑利用MPPT最大功率跟踪改善光伏板的性能。升降压反激变换器电路和桥式逆变拓扑缓解由单个光伏组件低压升至交流电网并网高压所带来的高升压比的矛盾。

1 系统结构

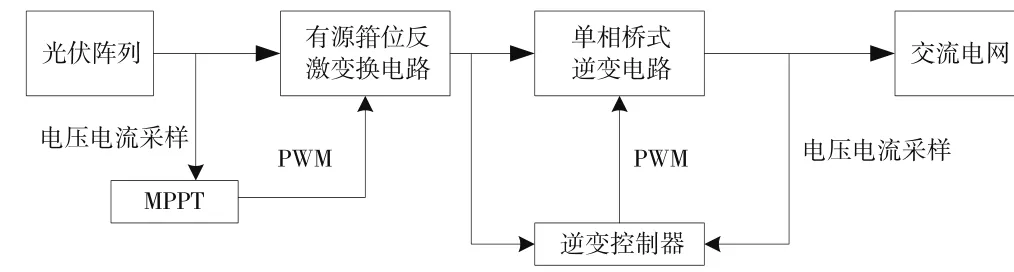

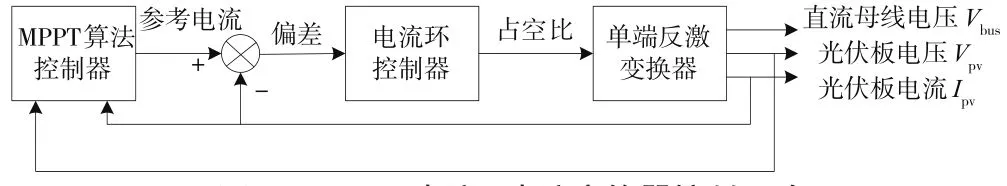

系统主要有光伏阵列、有源箝位反激DC-DC变换器、单相桥式逆变电路及PWM驱动电路构成[6]。如图1所示,DC-DC转换器从光伏板中抽取直流电流。采用MPPT算法使光伏板在最大功率传输点处工作,将确定的输出电流作为最大功率传输电流,同时作为反激变换器输入电流。反激式转换器为直流电路提供高频隔离,输出的高压直流电驱动桥式逆变器。输出电直流电和期望的电网正弦信号,共同作为桥式逆变控制器的输入信号。根据直流电流和反馈的交流电相位和频率,通过逆变控制后输出PWM信号,用该信号驱动逆变桥,以保障输出信号和电网同步。

图1 光伏逆变系统结构框图

2 光伏逆变系统硬件设计

2.1 有源箝位反激变换器拓扑结构

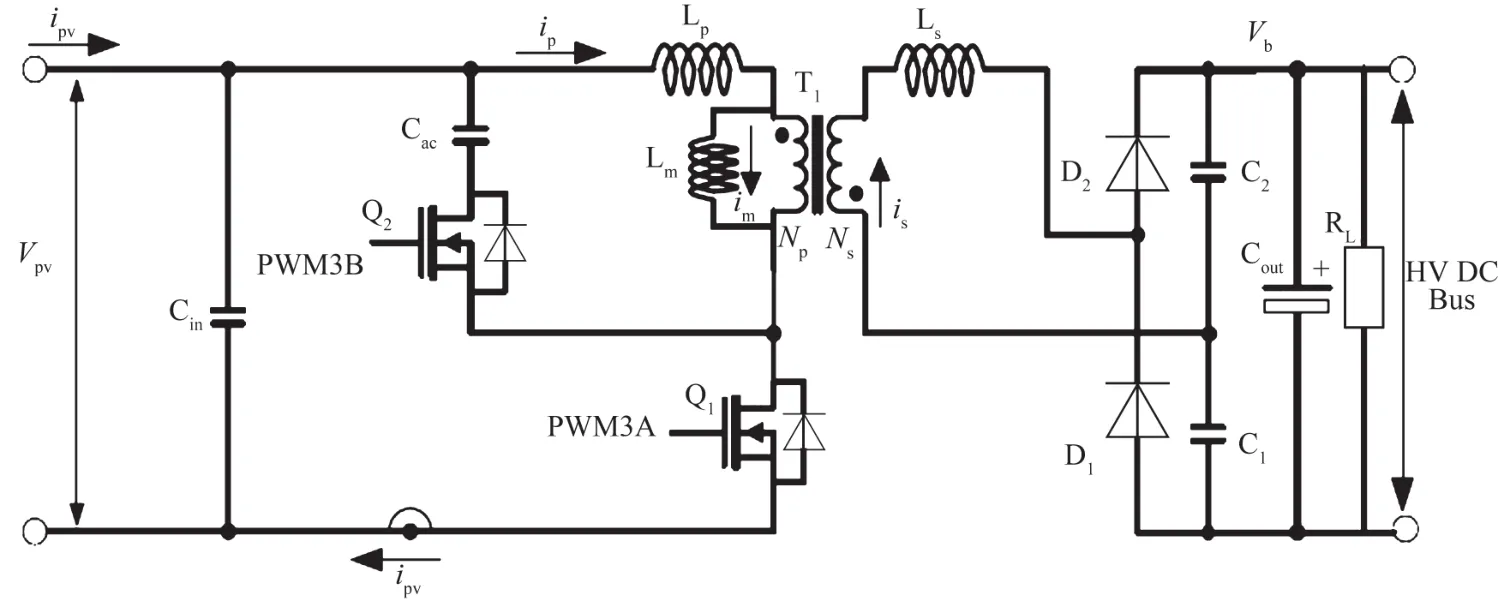

如图2所示,光伏阵列组件输出电压Vpv作为反激电路的输入级,变压器T1、电力场效应管Q1、二极管D2和电容器C2构成基本的反激电路。Q2和电容器C2形成初级箝位电路,二极管D1和电容器C1在输出端形成倍压电路。首先,Q1管导通,Q2管关断,变压器T1初级电压线性增加,同时次级侧电压反向增加,D2导通,输出电容把电压箝位在Vb。漏感LP和电容Cac发生谐振。在谐振电流未反向时,零电压开通Q2管,电容Cac存储的能量向电感转移,D2仍然导通,变压器电压被箝位在Vb;在谐振电流反向后,关断Q2管,移除箝位电容C,由于电感的续流作用,Q1反并联的二极管导通,此时变压器漏感电压被箝位至Vpv+Vb。选择在此过程中开通主管Q1,能够实现零电压导通后开始另一个周期。

2.2 单相桥式逆变器拓扑结构

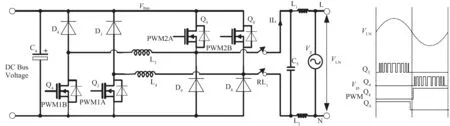

如图3所示,直流变换电路的输出电压Vbus施加到逆变器级输入端,逆变器输出连接到电网。逆变器采用桥式逆变电路,由2个DC-AC降压转换器组成,每个转换器工作在交流电压VLN的半周期。当VLN为正时,Q9、Q3、二极管D3和电感器L4形成一条正半周换流支路。该模式下,Q9持续导通,而Q3根据期望的正弦波信号产生的PWM信号交替通断。在Q3关断期间,负载经过L4和D3续流;当VLN为负时,Q8、Q4、二极管D4和电感器L3形成另一条负半周换流支路。负半周波Q8保持导通,而Q4根据期望的正弦波信号产生的PWM信号交替通断。在Q4关断期间,负载经过L3和D4续流。主电感L3和L4、电容器C5和负载端电感L1和L2构成LCL滤波器。继电器RL1控制逆变器与交流电源连接或断开。

图2 整流系统电路拓扑结构

图3 逆变系统结构

2.3 控制系统设计

2.3.1 MPPT控制器设计

如图4所示,采用电流控制器的单闭环控制系统实现DC-DC转换器控制。最大功率点跟踪MPPT算法确定设定点参考电流,电流控制回路通过调整全控器件Q1和Q2的占空比来确保DC/DC输入电流被调节到MPPT参考电平。通过采样光伏面板电流Ipv与由MPPT算法设置的参考电流进行比较,将得到的误差信号输入电流环控制器,电流环控制器生成开关Q1和Q2反激变换器PWM占空比信号,而该信号可将光伏板电流调节在基准电平。电流控制器具有双极双零(2P2Z)补偿器形式。除了实现电流环控制器外,还具有过电压保护的增压输出电压功能。

图4 MPPT直流-直流变换器控制回路

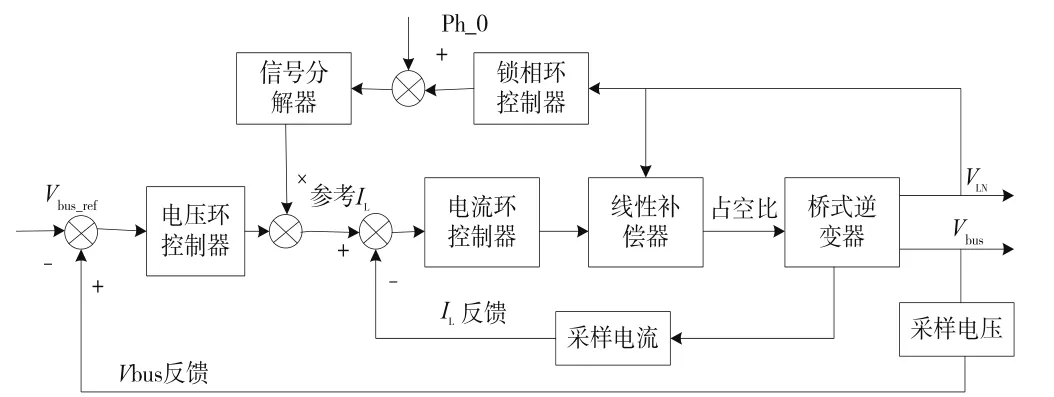

2.3.2 逆变控制器设计

如图5所示,系统使用3个反馈信号和4个PWM控制信号控制逆变器。反馈的交流线电压(VLN)、直流母线电压Vb和主电感电流IL,分别经过锁相控制器、电压环控制器和电流控制器后产生占空比信号。电压控制回路采用两极二零(2P2Z)补偿器,通过电流回路的参考电流信号将输入直流母线电压调节到参考电平。电流环使电感电流IL跟踪电压环产生的信号。电流控制器具有3P3Z补偿器形式。锁相环控制器允许在所有条件下将电感电流的相位和频率锁定到电网电压VLN。由于电网电压对电流控制器起干扰作用,2P2Z补偿器不能跟踪到零稳态误差,因此在电流控制回路中使用反馈线性化技术来计算逆变器开关Q3和Q4的PWM占空比。

图5 逆变控制回路

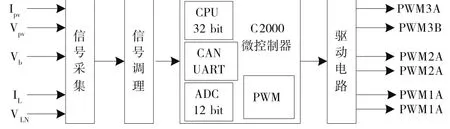

2.3.3 控制器的结构

C2000实时控制器是高性能微控制器产品系列,专门用于控制电力电子产品,并在工业和汽车应用中提供高级数字信号处理[7],同时具有一个基于32位定点累加器架构的C28xCPU内核和12位ADC模数转换器。可见,它利用了数字信号处理器和微控制器结构的最佳特性。内部集成浮点单位FPU控制律加速器(CLA)、TMU加速器和VCU加速器等,可使设备的原始计算能力加倍。

如图6所示,信号调理电路通过隔离电流传感器采集光伏板输出电压Vpv、反激变换器的输入电流Ipv和输出电压Vb。检测信号Ipv和Vpv用于实现MPPT算法和DC-DC反激级的电流控制回路;直流母线电压Vb、主电感电流IL及交流侧相电压VLN共同共同构成了逆变控制器输入。这两组信号经过微控制器后,经驱动电路产生3对PWM脉冲。其中,单相桥式逆变电路中,PWM2分别控制Q3和Q4,PWM1分别控制Q9和Q8。单端反激电路中,PWM3分别控制Q1和Q2。

图6 光伏逆变系统结构

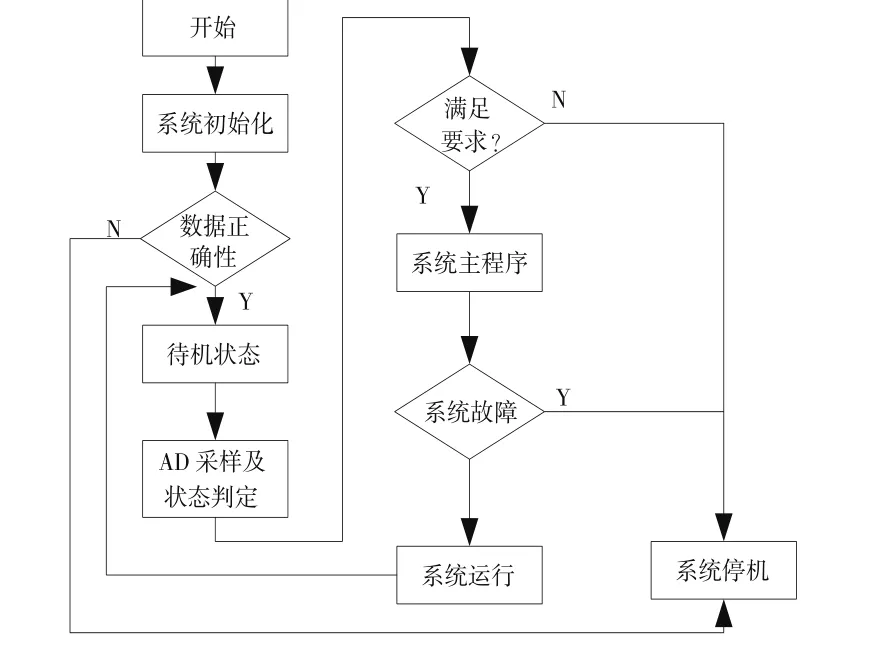

3 软件实施

光伏逆变器的控制需要DC-DC和DC-AC级的闭环控制。选择功率级的PWM,高开关速率控制DC-DC和DC-AC逆变器,而较慢控制芯片(1 kHz)实现MPPT和功率测量等功能。如图7所示,系统主程序主要是最大功率跟踪、PWM调制等控制子函数。A/D采样结束后需要考察系统运行条件。系统运行由系统上电和软件复位同时触发,初始化主要是I/O、PWM等微控制外设的初始化和变量的初始化。运行过程中,通信故障或者光强低于设定值会强制停机。

4 结 论

随着光伏能源的广泛应用,光伏逆变器的好坏直接影响逆变器的效率。因此,设计了具有漏感能量回馈电路的箝位反激变换,能够输出稳定的直流母线电压。逆变部分采用单相桥式逆变,能够输出稳定的单相交流电。控制系统采用MPPT跟踪控制,逆变采用电流、电压和锁相控制的多环控制,能够保障和电网电压的同步。最后,用C2000微控制器实现该控制方法,并设计了软件流程,为微型逆变器的发展提供了一种新思路。

图7 软件系统流程