体积法检测半开级配沥青混合料的密度修正研究

胡涛

摘 要:文章基于间断半开级配沥青混合料的特点,介绍了一些半开级配沥青混合料密度检测方法,用体积法检测半开级配试件密度误差分析并进行钻芯修正,以满足该级配沥青混合料大规模施工检测需要。

关键词:半开级配 沥青混合料 毛体积密度

1.间断半开级配沥青混合料特点

我国目前大部分新建高等级重载道路,尤其是南方气候特点为高温多雨地区,路基顶面需具备一定的排水功能。基层作为主要的承载结构层,考虑到强度因素,现今多采用水泥穩定碎石材料。在不采用柔性基层的情况下,同时兼顾抗裂、排水功能的间断半开级配沥青砼下面层在工程上已有成功应用实例。

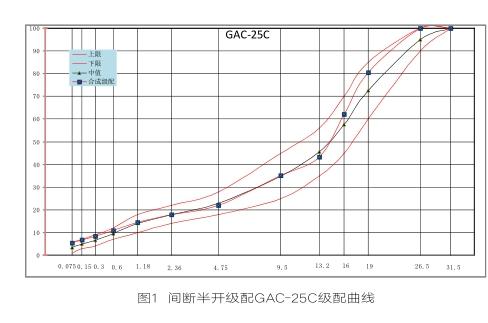

目前广东地区部分高速公路在沥青下面层施工过程中,采用以ATB为基础经改良后的GAC-25C级配,其具有显著的间断半开级配特性[1],空隙率设计在采用体积法检测时一般控制在8~12%。在该级配基础上采用橡胶改性沥青胶结料进行配合比设计,同时具有较强的高温性能、吸收反射裂缝能力以及排水功能。间断半开级配GAC-25C级配范围见表1。间断半开级配GAC-25C级配曲线见图1。

2.半开级配沥青混合料密度检测方法

在施工过程中,工地试验室需要对每日的拌合楼热料取样成型试件获得马歇尔标准密度,施工后还需对路面按规范频率钻芯取样检测压实度。这些工作都需要涉及到沥青混合料试件的密度试验方法。根据现行试验规范,空隙率>2%的沥青混合料一般采用以下方法检测:

2.1蜡封法

该方法是将试件置于石蜡之中进行浸泡处理,由此在试样外形成一个蜡外壳,确保试样的形状,以此为基础将试件分别置于空气以及水体两大环境中,由此得出各自所对应的质量,综合考虑浮力原理,从而得出试样体积以及对应的试件密度值。该方法的问题在于当蜡的温度较高时,在试件浸泡过程中,蜡可能会较多的渗入试件的开口孔隙当中,导致试件的密度检测值偏高。并且该方法所需时间较长,试验过程中人为因素影响也较大。由此可见该方法不利于工地试验室日常的大批量检测。

2.2真空塑封法

美国Superpave研究成果中提出,可采用真空塑封法检测大孔隙沥青混合料试件密度,真空塑封仪和塑封试件见图2。就原理层面而言,真空塑封法与蜡封法具有很多共通之处,不同之处在于塑封法是通过真空塑封设备通过负压将塑封薄膜吸入沥青砼试件表面的构造深度(表面凹陷)中,形成毛体积界面。总体来说,该方法相比蜡封法,影响密度检测准确性的因素更少,试件毛体积密度结果更为精确。但该方法的设备及塑封薄膜耗材价格较贵,出于经济性因素考虑,亦不利于工地试验室的普及推广。

2.3体积法

当采用体积法进行测量时,并未将存在于试件表面的凹陷等问题考虑在内,最终所带来的体积结果显然偏大,而所得到的毛体积密度便会减小,受此影响空隙率也会表现出偏大的趋势。体积法固然存在上述缺点,但是优势在于仅需要游标卡尺等便携设备即可,且检测速度快,对于半开级配混合料来说适用于日常施工过程大批量检测。

3.体积法检测半开级配试件密度误差分析及钻芯修正

3.1钻芯试件压实度超100%原因分析

从广东省某新建高速公路工程实施的间断半开级配下面层试验段情况看,路面芯样与室内马歇尔标准密度试件分别采用体积法测量密度后计算压实度,发现结果普遍超过100%的现象,最大的达到106%(GAC-25C下面层芯样毛体积密度2.268~2.330g/cm3,当日室内马歇尔试件标准密度2.181 g/cm3。压实度最低104.6%,最高106.1%,平均压实度105.5%。路面芯样试件空隙率5.2~7.6%,马歇尔标准密度试件空隙率11.5%)。

GAC-25C型级配为间断半开级配,为控制芯样数据离散性采用Φ152.4mm的大型马歇尔击实进行混合料设计和质量控制,相比于Φ101.6mm的标准马歇尔击实试件,组间体积参数的变异性有显著的减小。施工过程中,压路机仅按照常规次数碾压,根据图3现场取芯试件剖面来看,集料间骨架嵌挤状态良好,因此并非超压因素导致空隙率过小。

在此基础上,分析施工路面芯样空隙率小于标准密度试件,压实度“超100%”的原因出在体积法测试标准马歇尔试件和现场取芯试件的差异上。从混合料毛体积密度概念出发,密度测试的关键在于如何有效区分混合料试件内部和表面的各种“孔隙”,其中包括闭口孔隙、开口孔隙及试件表面的构造深度。其中开口孔隙与构造深度的区别在密级配沥青混凝土密度检测中一般容易被忽视。两者差异在于开口孔隙属于沥青砼物理孔隙的一部分,影响的是力学及路用性能。而构造深度则为沥青砼路用性能中的抗滑性能,起到行车安全作用。图4为沥青混合料表面孔隙示意图,其中I区为表面构造深度,(Ⅱ+Ⅲ)区为开口孔隙。能否分清两者区别是准确测量混合料毛体积密度的关键。

在GAC-25C半开级配混合料密度检测时,采用Φ100mm钻芯试件测试毛体积密度。以往经验一般是将室内击实马歇尔试件密度作为标准密度,这种做法用在连续密级配问题不大,因为连续密级配马歇尔击实试件的底部和侧面的外表通常比较密实,与切割后的钻芯试件情况接近。采用表干法检测时虽未将试件表面的构造深度与开口孔隙分开,但对最终结果影响不大。

但GAC-25C级配是骨架大孔隙结构,室内马歇尔击实试件侧面和底部的构造深度较大,而路面钻芯试件的表面光滑,构造深度几乎消失。问题的焦点越来越多地集中到了两者试件的差异上。之所以出现这一差异性问题,其原因在于:在大型马歇尔试件成型过程中,试件是通过击实仪单向冲击的方式成型,试件侧面和表面均存在较大构造深度。而钻芯机现场切削试件后,芯样侧面被打磨光滑,构造深度消失。因此如果仅仅用体积法检测马歇尔试件密度,则将试件构造深度和开口孔隙一并算為试件体积,所得结果偏小。而路面芯样排除了构造深度的影响,试件体积计算时并不包括该部分,故钻芯试样毛体积较马歇尔击实试件偏大。

3.2钻芯体积法消除影响因素

基于上述原因的分析,为了消除两种试件的表面构造差异,在每天拌合楼取样成型的Φ150mm的大型马歇尔击实试件基础上,采用钻芯机将其切削成规格为Φ100mm试件,并再次用体积法检测。大马歇尔击实试件钻芯修正示意图如图5所示。结果表明,当排除表面构造深度差异现象的干扰后,马歇尔击实试件钻芯后真实的空隙率较之前降低了约5%,处于5~7.5%之间,且毛体积密度增大,最终所得到的压实度介于98~100%范围内。由此解决了半开级配沥青混合料压实度超百现象的问题。对此,在进行压实度试验时,必须要将大型马歇尔试件经过钻芯修正环节后,其检测值方可作为标准密度值。此方法是在体积法基础上改良而成的,亦称为钻芯体积法。

3.3采用体积法检测密度的修正方法

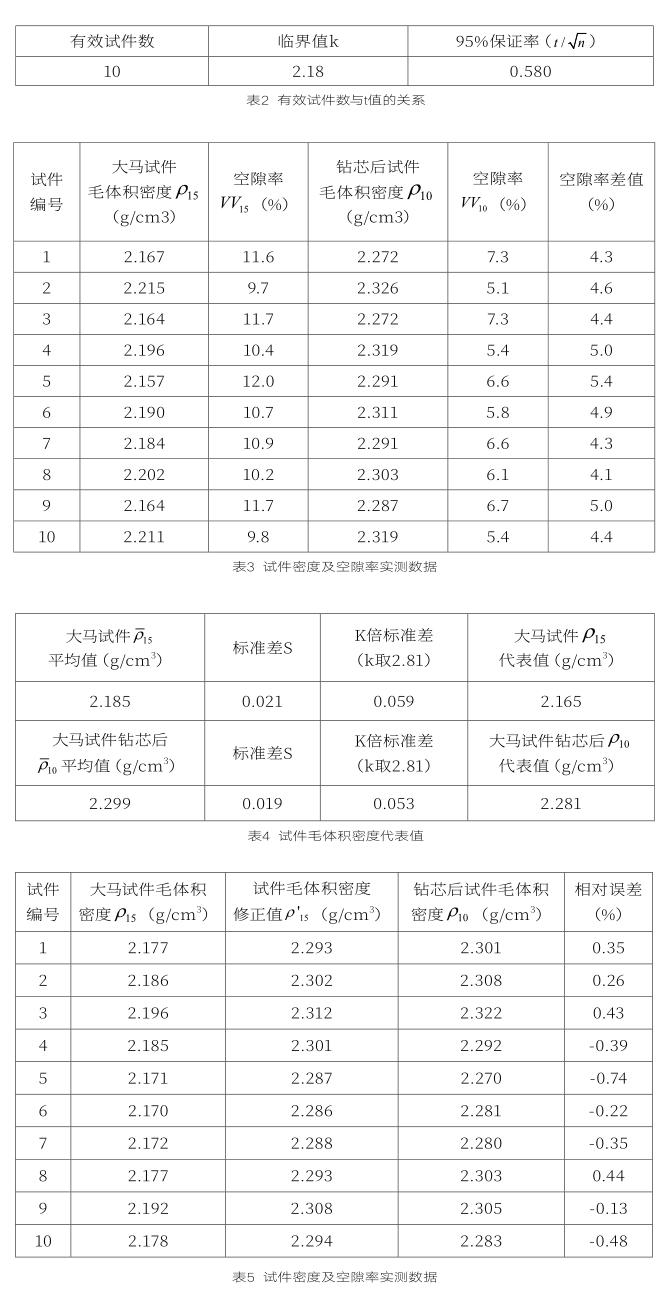

虽然改良后的钻芯体积法可准确有效地检测半开级配沥青混合料芯样压实度,但因每日需将马歇尔击实试件钻芯修正,该工作工序繁琐耗时长,增加了检测人员的工作量,因此希望通过试验数据分析找出钻芯前后的试件变化规律,找出修正公式。在大规模施工阶段使用修正公式,可节约大量人力物力,提升工地试验室工作效率。该修正公式是具有指导性的修正方法,应具有高度的准确性。因目前国内暂无相关规范及参考文献,结合工程实例大量试验数据,参照沥青混合料动态模量和疲劳试验的要求,成型有效试件数量为10个。当某一测定值与平均值之差>标准差的k倍时,将该值舍弃。有效试件数目n为1 0时,k值为2.18,对高速公路及一级公路的保证率可达95%。有效试件数与t值的关系见表2。

表3数据中单个测值与平均值之差均<标准差的k倍,因此无需舍弃。

大马歇尔击实试件密度见图6。

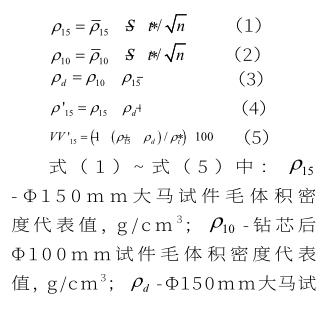

从图6可以看出,马歇尔试件密度直接采用体积法和钻芯后体积法检测相比较,密度差值是一固定值,只需在此基础上对两者进行相减处理。因钻芯后仅将试件表面构造深度去除,而无其他影响因素,因此不适用于多元回归方式修正。具体公式见式(1)~式(5)。

为验证此修正方法是否准确,按照与表3中相同配合比成型大马试件,体积法检测后加上0.116的修正量得到密度修正值。然后检测钻芯后试件密度,与密度修正值相比较,检查误差范围,具体数据见表5。

根据表5数据可以看出,钻芯体积法与修正法相对误差在±1%以内,可以满足工地日常大批量检测需要。根据式(1)~式(5)对沥青混合料密度计算修正后,避免了每天进行大量钻芯工作的繁琐性,但这并不代表修正量是固定不变的。因为本修正方法是建立在排除试件表面构造深度影响的前提下对密度进行合理修正。工程经验表明,当诸如级配曲线以及石料规格的变化波动幅度过大,会导致试件表面构造深度的变化,修正量也应随之不同。此时则需要再次组织修正试验。

4.结束语

综上所述,经文章的研究可以得知,间断半开级配沥青混合料采用体积法检测时,应将马歇尔标准密度试件钻芯后,与现场钻芯试件体积特征保持一致,消除构造深度对密度检测误差影响,方可计算试件压实度,以避免超百现象的发生。在级配及原材料稳定的情况下,为了提高工作效率,也可根据文章的修正方法,在使用体积法检测标准密度试件后对其修正,无需钻芯即可将试件的毛体积密度误差控制在±1%以内,为现场施工质量控制提供合理依据及便利性。

参考文献:

[1]李耿良.增韧复合改性沥青砼GAC-25C应用研究[J].公路与汽运,2018(03):60-62.

[2]JTG E20-2011,公路工程沥青及沥青混合料试验规程[S].北京:人民交通出版社,2011.

[3]美国公路战略研究计划(SHRP)沥青研究项目[S].1993.

[4]王旭东,张蕾.基于骨架嵌挤型原理的沥青混合料均衡设计方法[M].北京:人民交通出版社,2014.