丁二烯损失因素分析及生产过程优化

何雪龙

(中国石化上海石油化工股份有限公司烯烃部,上海,200540)

二甲基甲酰胺(DMF)法丁二烯抽提装置采用日本瑞翁公司的专利技术,以DMF为萃取溶剂,通过二级萃取精馏和二级普通精馏,从裂解C4中分离出纯度高于99.5%的丁二烯产品,设计回收率大于97%。

萃取精馏通过加入DMF后改变了原C4组分的相对挥发度,利用其组分在溶剂中的溶解度不同,先在第一萃取精馏塔脱除比丁二烯难溶组分(丁烷、丁烯),再在第二萃取精馏塔脱除比丁二烯易溶组分(全部乙烯基乙炔和部分乙基乙炔、丁二烯-1,2、碳五),然后利用各组分的沸点差通过第一精馏塔脱除低沸物甲基乙炔和水,最后在第二精馏塔脱除高沸物(顺丁烯-2、丁二烯-1,2、乙基乙炔、碳五)得到丁二烯产品。萃取剂DMF经过处理后循环利用,蒸出的烃类进火炬系统。

生产过程中影响丁二烯回收率的因素较多,工艺操作控制的好坏,装置原料的好坏将直接影响丁二烯回收率的高低,另外,设备运行状况、高负荷、高气温等因素也将对丁二烯回收率产生一定影响。文章着重对工艺运行方面的影响进行阐述。

1 丁二烯损失因素分析

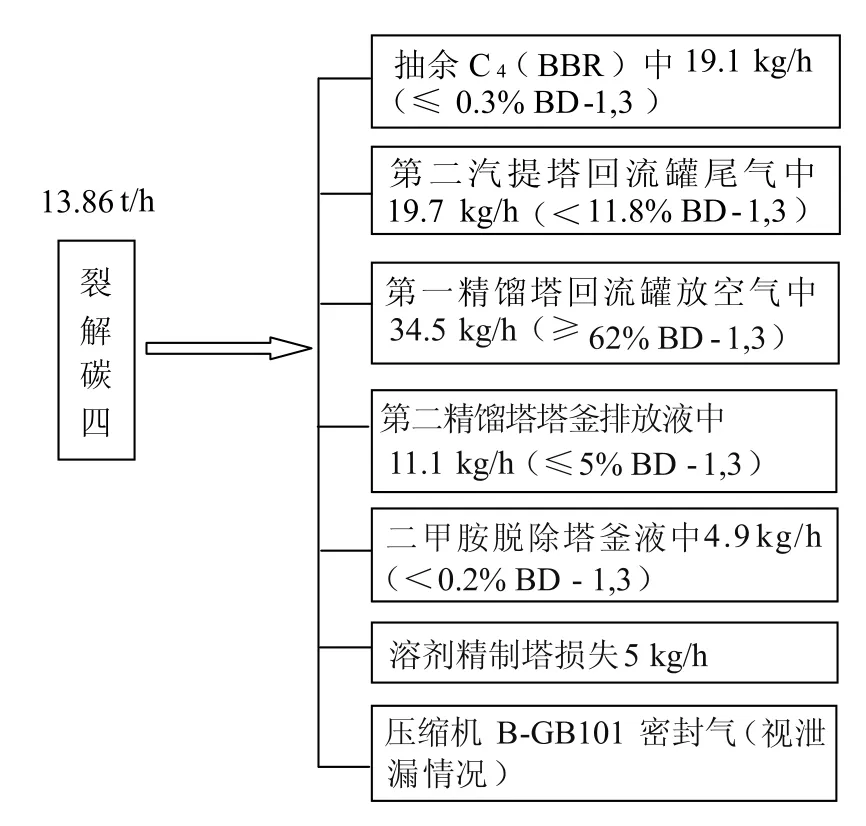

依据设计物料平衡表对DMF法丁二烯抽提装置损失丁二烯部位分布(设计值)进行归纳,具体如图1所示。

图1 丁二烯主要损失部位分布

从图1可以看出:损失丁二烯的主要部位是第一萃取精馏塔塔顶抽余碳四中夹带丁二烯、第二汽提塔回流罐排放尾气中夹带丁二烯、第一精馏塔回流罐放空气中夹带丁二烯、第二精馏塔塔釜排放液中夹带丁二烯和老区压缩机密封气夹带损失丁二烯,以上各部位工艺运行控制的好坏将直接影响丁二烯回收率的高低。

1.1 抽余碳四夹带丁二烯

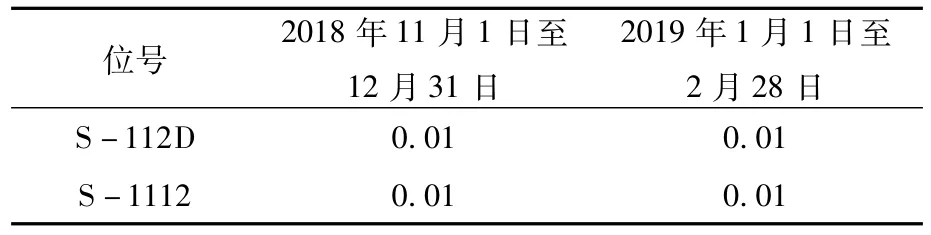

分析2018年11月1日至2019年2月28日第一萃取精馏塔塔顶抽余碳四中丁二烯的质量分数(分析位号为老区S-112D/新区S-1112),结果见表1。

表1 抽余碳四中丁二烯质量分数 %

从表1可以看出:第一萃取精馏塔塔顶抽余碳四中丁二烯质量分数低于设计值0.3%,说明该部位操作控制很好,损失很小,几乎可以忽略不计。

1.2 第二汽提塔尾气夹带丁二烯

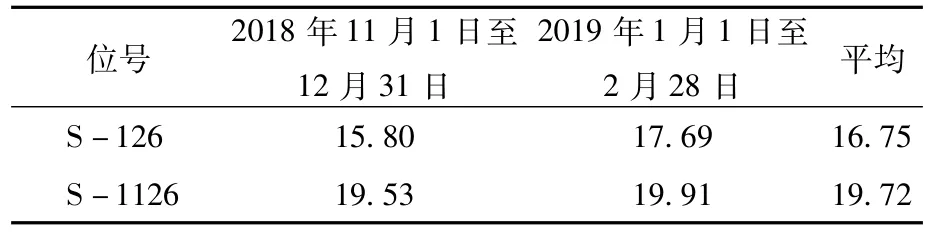

分析2018年11月1日至2019年2月28日第二汽提塔回流罐排放尾气中丁二烯的质量分数(分析位号为老区S-126/新区S-1126),结果见表2。

表2 第二汽提塔尾气中丁二烯质量分数 %

从表2可以看出:第二汽提塔回流罐排放尾气中丁二烯质量分数远高于设计值(11.8%),说明该部位丁二烯损失较大,操作控制有待优化。损失大的原因是原料中乙烯基乙炔质量分数长期在1.2%左右,比设计值0.64%增加很多,造成排放量增大,夹带的丁二烯也就增大。另外,从操作参数上看,丁二烯回收塔温度低于140℃,使回收丁二烯减少,进入汽提塔的丁二烯量增多。

1.3 第一精馏塔放空气夹带丁二烯

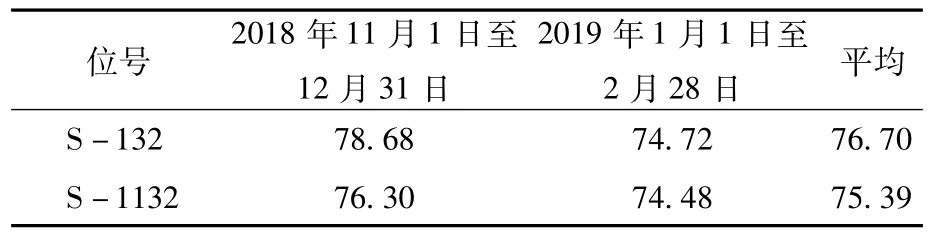

分析2018年11月1日至2019年2月28日第一精馏塔回流罐放空气中丁二烯的质量分数(分析位号为老区 S-132/新区 S-1132),结果见表3。

表3 第一精馏塔放空气中丁二烯质量分数 %

从表3可以看出:第一精馏塔回流罐放空气中丁二烯质量分数高于设计值较多。分析该部位丁二烯损失大的原因主要是:为确保甲基乙炔在安全范围内,操作上过于保守,该点设计参数甲基乙炔为38%(0.42 MPa),离安全上限60%有较大余量,在确保安全情况下有优化操作控制余量。

1.4 第二精馏塔塔釜液中夹带丁二烯

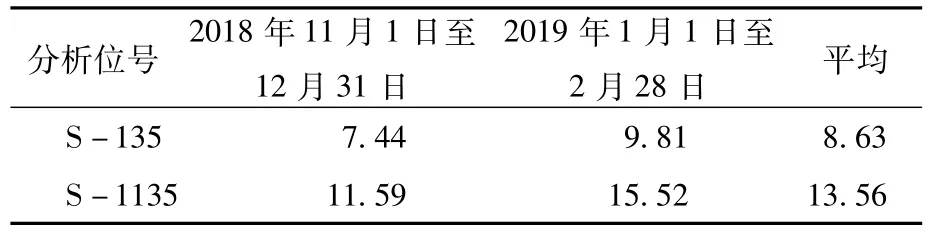

分析2018年11月1日至2019年2月28日第二精馏塔塔釜排放液中丁二烯的质量分数(分析位号为老区S-135/新区S-1135),结果见表4。

表4 第二精馏塔釜液中丁二烯质量分数 %

从表4可以看出:第二精馏塔塔釜排放液中丁二烯质量分数高于设计值(5%),该部位丁二烯损失大的原因主要是塔釜排放量调整过于频繁而且偏大,另外老区二萃塔进料调整也过于频繁而且进料量也偏低,使一萃塔返回量过大,引起进入后序工况物料中的顺丁烯-2含量偏低,使老区第二精馏塔在同等排放量下丁二烯质量分数增高。而新区第二精馏塔由于增量改造后,塔的处理效率下降,要靠增大回流来确保产品质量合格,大回流操作使新区第二精馏塔塔釜液中带入较多丁二烯。

1.5 老区压缩机密封气中夹带丁二烯

老区压缩机密封氮气注入量为50 m3/h,鼓风机排出气中丁二烯质量分数大致在27%,根据计算,此处丁二烯损失每年在200 t以上。目前吸收回收效率约为40%,吸收溶剂进料量约2 t/h,以此计算仍有年损失丁二烯120 t左右。

2 应对措施

2.1 二萃系统的优化控制

针对第二汽提塔排放尾气中丁二烯损失大的问题,在目前工况下(原料中乙烯基乙炔质量分数高,目前不能控制),可优化调整二萃系统(包括第二萃取精馏塔、丁二烯回收塔、第二汽提塔)的操作,即逐渐提高丁二烯回收塔塔釜温度至142.5℃,提高丁二烯回收塔回收量,减少进入第二汽提塔溶剂中的丁二烯总量。同时适当增加抽余碳四稀释气进第二汽提塔的量,以此来调节控制第二汽提塔回流罐排放气中的乙烯基乙炔质量分数在安全范围内,以减少S-126/1126中丁二烯的质量分数。

2.2 第一精馏塔的优化控制

首先对第一精馏塔进行降压操作(固定在≤0.40 MPa),这样可以使甲基乙炔质量分数由设计值38%(0.42 MPa)提高到45%(0.40 MPa),可以适当提高第一精馏塔排放气中的甲基乙炔质量分数,保持在32%左右,足够保障在安全范围(极限值60%以下)内运行。这样可使第一精馏塔排放气中的丁二烯质量分数降低到70%以下,同时根据原料中甲基乙炔的含量变化计算出排放量的增减量,并结合第一精馏塔塔顶温度变化及时进行微量调整,可使排放气中的甲基乙炔和丁二烯的质量分数平稳保持在合理区间。

2.3 第二精馏塔的优化控制

首先要控制好萃取系统的操作,减少不必要的频繁调整,依据目前新老区的实际状况区别对待,确保老区S-115中顺丁烯-2质量分数不低于2.0%,并尽可能比较平稳地维持在2.0%~3.0%;新区则确保S-1115中顺丁烯-2质量分数不高于2.0%,并尽可能比较平稳地维持在1.8%左右。保障第二精馏塔进料组分的相对平稳,减少频繁调整,从而达到第二精馏塔塔釜含量的相对平稳,再结合各自塔釜的丁二烯质量分数和塔釜温度变化趋势进行适时的微量调整,有效降低第二精馏塔塔釜排放液中丁二烯夹带损失。

2.4 压缩机密封气鼓风机提量改造

由于压缩机密封气鼓风机的排出压力较低(0.04 MPa),使 2 t/h溶剂进料的吸收罐在较低压力下运行,吸收回收效率约为40%,若提高压缩机密封气鼓风机排出压力,则可提高吸收罐的操作压力,提高溶剂吸收丁二烯效果,降低该部位丁二烯损失。

2.5 优化效果分析

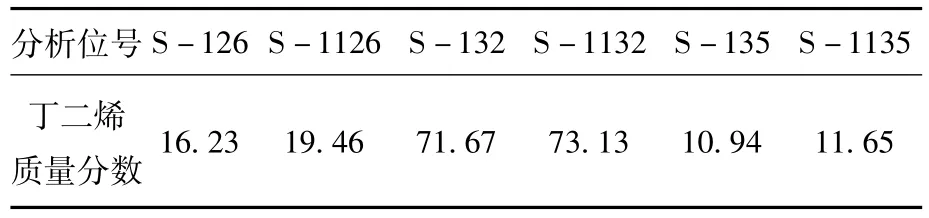

收集2019年3月1—31日重要馏出口分析数据,见表5。

表5 重要馏出口丁二烯质量分数 %

对比表2~5数据,从中可以看出新老区第一精馏塔回流罐放空气中丁二烯的质量分数均已有明显下降,新老区第二汽提塔回流罐排放尾气中丁二烯质量分数也均已在下降,新区第二精馏塔塔釜排放液中丁二烯的质量分数也已有较明显的下降,老区第二精馏塔塔釜排放液中丁二烯质量分数则有所上升,原因是前期老区二萃塔和第二精馏塔塔釜排放量仍调整频繁而且调整幅度较大,随着措施的逐渐落实,该部位的丁二烯损失完全能够控制在5.0%以内。

3 结语

通过对工艺运行的优化改进,丁二烯主要排放点中的丁二烯损失得到了有效控制,已取得了较为明显的效果,第二汽提塔和第一精馏塔排出尾气以及新区第二精馏塔排出釜液中丁二烯的质量分数均已有一定下降,随着丁二烯回收塔温度的提升(由140.5℃提到142.5℃)以及老区第二精馏塔等优化措施的进一步落实,主要排放点中的丁二烯的质量分数还将有所下降。