混合电磁悬架作动器设计与试验

汪若尘 戴 煜 丁仁凯 孟祥鹏 陈 龙

(江苏大学汽车与交通工程学院, 镇江 212013)

0 引言

传统的车辆被动悬架系统已经无法满足人们对车辆的乘坐舒适性和操纵稳定性的要求,而主动悬架系统则可以根据路面的行驶状况,通过调节悬架的刚度和阻尼获得良好的乘坐舒适性和操纵稳定性,因此,主动悬架已经成为新的发展趋势。作动器作为主动悬架系统的重要部件之一,对主动悬架的性能有直接影响,而电机技术的飞速发展使得众多学者将电机应用于作动器上,设计了用于主动悬架的电磁作动器[1-3]。

有学者将旋转电机用于作动器上设计了旋转电机式电磁作动器[4-8],尽管对旋转电机式电磁作动器进行了大量研究,但是旋转电机式电磁作动器需要附加传动机构(齿轮齿条/滚珠丝杆),将悬架的往复线性运动转变为旋转电机的往复转动,这将增加悬架结构的复杂程度,并且旋转电机固有的转动惯量限制了它对高频往复运动的快速响应能力。与旋转电机相比,直线电机具有结构简单、响应快、可控带宽大等优点,有学者将直线电机用于作动器中,研制了线性电磁作动器[9-14]。但是仅仅采用线性电磁作动器替代传统被动悬架的阻尼器将会降低悬架的可靠性,即一旦供电系统发生故障,将无法对直线电机进行控制,此时,直线电机相当于电磁阻尼器,其形成的阻尼属于“软阻尼”,产生的阻尼力远小于液压阻尼器,无法快速衰减振动,从而影响悬架的性能。为了解决上述问题,国外有学者引入被动阻尼,设计了“阻尼-直线电机”式混合电磁作动器,被动阻尼的引入一方面能够提高整个悬架系统的可靠性,另一方面降低了悬架系统对直线电机的性能需求,如峰值推力,从而降低直线电机的输出功率,达到了节能的效果。EBRAHIMI等[15]采用双层永磁体式直线电机设计线性电磁作动器,从而增加了涡流阻尼。ASADI等[16]将直线电机放在液压阻尼器内部,使其替代阻尼器内部的活塞总成,提出了一种将直线电机与液压阻尼器集成的混合电磁作动器,其中液压阻尼器提供基值阻尼,而直线电机用于回馈能量,但是该混合电磁作动器结构复杂,加工难度较大,并且直线电机置于阻尼器内部会受到高温液压油的影响,影响永磁体性能,从而会影响整个电磁作动器的性能。

本文设计一种车用混合电磁作动器,将直线电机放置在液压阻尼器外部,降低了加工难度,并且与线性电磁作动器相比,既能够实现节能,又能够提高悬架系统的可靠性。采用改进天棚控制策略,确定该混合电磁作动器的性能参数,以直线电机的峰值电磁推力为优化目标,采用Ansoft软件进行有限元分析,对混合电磁作动器结构参数进行优化,最后对设计的作动器样机进行台架试验,验证其动力学性能。

1 结构方案

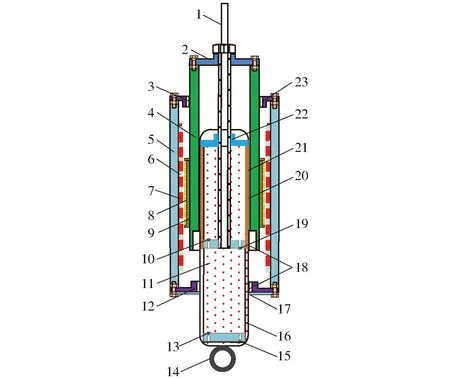

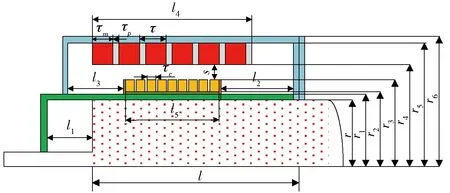

设计的混合电磁作动器的结构示意图如图1所示。混合电磁作动器主要由液压阻尼器和直线电机两部分组成。其中,直线电机为圆筒永磁直线同步电机,主要由初级和次级组成,初级部分包括铁芯、永磁体以及外筒,其中,初级部分的外筒通过下端盖与阻尼器的限位托盘固联,这样使得直线电机的初级部分固定不动;次级部分包括三相绕组线圈、绕组机壳以及内筒,次级部分的内筒上端通过法兰端盖与活塞杆固联,并且上下两端都有石墨铜轴承,这样使得直线电机的次级部分能够跟随活塞杆运动。混合电磁作动器设计要点如下:

(1)作动器的永磁体采用轴向充磁的方式,因为与径向充磁方式相比,轴向充磁能获得较大的气隙磁密[17],并且轴向充磁的加工难度和生产成本比Halbach充磁方式低,永磁体之间用高导磁的铁芯隔开,永磁体采用N42H钕铁硼材料,剩余磁感应强度为1.267 2 T,矫顽力为924 480 A/m。

(2)作动器的线圈绕组采用无槽式嵌入结构,相比有槽式绕组嵌入结构,无槽式增加了气隙厚度[18],使得磁通密度减小,但推力波动也减小了,满足作动器输出精准控制力的要求。

(3)作动器的绕组机壳采用高导磁材料Q235钢,而由于阻尼器的外筒壁材料为钢,具有高导磁性,因此,作动器的内筒采用不导磁材料1Cr18Ni9Ti,降低漏磁,另外,考虑到需要对线圈绕组进行通电,因此,在线圈和绕组机壳之间可以缠绕一层聚酰亚胺薄膜进行绝缘,防止出现漏电现象。

图1 混合电磁作动器结构示意图Fig.1 Schematic of hybrid electromagnetic actuator1.活塞杆 2.法兰端盖 3、18.石墨铜轴承 4.作动器内筒 5.作动器外筒 6.铁芯 7.永磁体 8.线圈 9.绕组机壳 10.流通阀 11.油液 12.下端盖 13.补偿阀 14.吊耳 15.压缩阀 16、21.阻尼器内筒 17.限位托盘 19.伸张阀 20.氮气 22.导向器 23.上端盖

该混合电磁作动器的工作原理:作动器上端通过活塞杆与车身相联接,下端通过吊耳与车桥固联,当车辆在行驶过程中,车身与车桥发生相对运动,使得作动器的活塞杆进行上下直线运动,与活塞杆相联的直线电机次级部分跟随活塞杆一起运动,而初级部分与阻尼器固联,不发生运动,因此,次级绕组与初级永磁体之间能产生相对运动,根据法拉第电磁感应定律,在次级绕组中产生感应电流,将振动能量转换为电能储存,此时悬架为被动馈能,而当给绕组线圈通入三相交流电时,根据安培定则,直线电机相当于电动机,提供电磁推力,通过改变输入电流的大小,电磁推力随之改变,相应地,混合电磁作动器输出的作动力也会发生改变,此时,实现了对悬架的主动控制。

2 性能参数确定

混合电磁作动器输出的作动力主要包括直线电机提供的电磁推力和液压阻尼器的阻尼力,而直线电机提供的电磁推力对混合电磁作动器的结构参数有直接影响,另外,阻尼力与液压阻尼器型号即它的被动阻尼系数有关,另外,液压阻尼器型号也会影响混合电磁作动器的结构参数,因此,需要确定直线电机提供的电磁推力与阻尼器的被动阻尼系数。

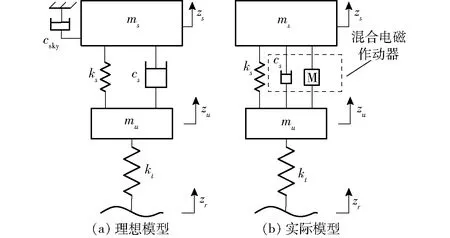

设计的混合电磁作动器可以工作在电动模式和发电模式。当其用于混合电磁悬架时,在发电模式下,悬架是被动的,仅能回收振动能量并转换为电能,而在电动模式下,悬架是主动的,此时,混合电磁作动器才会输出主动控制所需要的作动力。因此,为了确定电磁推力与阻尼器的被动阻尼系数,针对装有混合电磁作动器的混合电磁悬架提出了一种改进天棚控制策略,与传统天棚控制策略相比,该控制策略引入了被动阻尼器[19-20],其动力学模型如图2所示。

图2 悬架系统动力学模型Fig.2 Dynamic models of suspension system

由图2可知,装有混合电磁作动器的混合电磁悬架采用改进天棚控制策略时,混合电磁作动器中的液压阻尼器充当被动阻尼器,而直线电机来跟踪其中的天棚控制力,因此,基于改进天棚控制策略的1/4混合电磁悬架的实际动力学模型如图2b所示。

根据图2,得到动力学方程

(1)

(2)

(3)

式中ms——簧上质量,kg

mu——簧下质量,kg

zs——车身垂向位移,m

zu——轮胎垂向位移,m

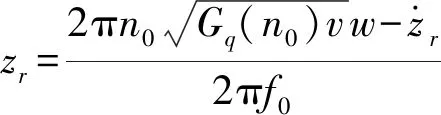

zr——路面位移输入,m

FM——混合电磁作动器输出的作动力,N

ks——弹簧刚度,N/m

kt——轮胎刚度,N/m

f0——截止频率,Hz

n0——空间频率,m-1

Gq(n0)——路面不平度系数,m

v——车速,m/s

w——白噪声

csky——天棚阻尼系数,N·s/m

cs——阻尼器被动阻尼系数,N·s/m

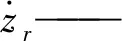

1/4混合电磁悬架系统的参数如表1所示。

表1 系统参数Tab.1 System parameters

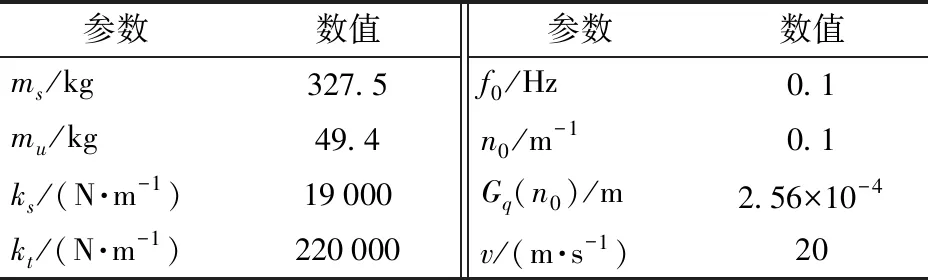

图3 天棚阻尼系数、被动阻尼系数对不同控制目标以及系统能耗的影响Fig.3 Effects of skyhook damping coefficient and passive damping coefficient on different control targets and system energy consumption

考虑到在采用改进天棚控制策略时,直线电机提供的电磁推力用于跟踪天棚控制力,因此为了确定所需要的电磁推力,需要确定合理的天棚阻尼系数。以C级路面为例,以车身加速度作为乘坐舒适性的评价指标,轮胎动载荷作为轮胎接地性的评价指标,然后以悬架动挠度作为约束条件,研究天棚阻尼系数和被动阻尼系数对不同控制目标以及系统能耗的影响,优化得到天棚阻尼系数和被动阻尼系数。选定天棚阻尼系数为0~20 000 N·s/m,被动阻尼系数为500~2 500 N·s/m,天棚阻尼系数和被动阻尼系数对不同控制目标以及系统能耗的影响如图3所示。从图3可以看出,增加天棚阻尼系数或者减小被动阻尼系数能够改善车辆的乘坐舒适性,而减小天棚阻尼系数或者增大被动阻尼系数能够提高轮胎接地性;悬架动挠度则随着被动阻尼系数的增大而减小,但随着天棚阻尼系数的增大先减小后增大;系统能耗随着天棚阻尼系数的增大而增大,但随着被动阻尼系数的增大先减小后增大。另外,根据上述分析结果可知,当以乘坐舒适性作为控制目标并兼顾系统能耗时,需要增加天棚阻尼系数并减小被动阻尼系数,而以轮胎接地性为控制目标并兼顾系统能耗时,则需要减小天棚阻尼系数并增加被动阻尼系数。

为了协调各控制目标以及系统能耗,采用加权函数优化得到天棚阻尼系数与被动阻尼系数为

(4)

cs,optimal=minerms

(5)

式中csky,optimal——优化的天棚阻尼系数,N·s/m

ρ1——车身加速度加权系数

brms——车身加速度均方根,m/s2

bave——车身加速度平均值,m/s2

ρ2——轮胎动载荷加权系数

drms——轮胎动载荷均方根,N

dave——轮胎动载荷平均值,N

ρ3——悬架动挠度加权系数

srms——悬架动挠度均方根,m

save——悬架动挠度平均值,m

cs,optimal——优化的被动阻尼系数,N·s/m

erms——系统能耗均方根,W

根据式(4)、(5)优化得到天棚阻尼系数csky,optimal=1 986.6 N·s/m,被动阻尼系数cs,optimal=995.8 N·s/m,为了方便仿真与设计,选天棚阻尼系数为2 000 N·s/m,被动阻尼系数为1 000 N·s/m。

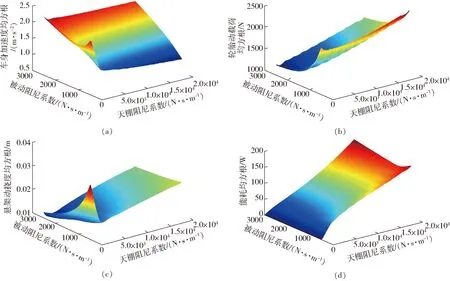

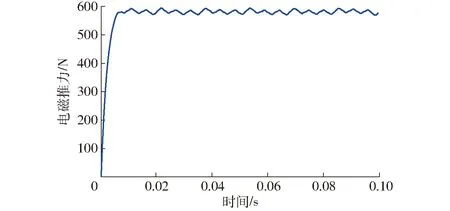

当天棚阻尼系数csky=2 000 N·s/m,被动阻尼系数cs=1 000 N·s/m,混合电磁作动器在跟踪理想天棚阻尼力时所需要提供的电磁推力如图4所示。

图4 电磁推力变化曲线Fig.4 Changing curve of electromagnetic thrust force

由图4可得,混合电磁作动器跟踪理想天棚阻尼力时直线电机需要提供的峰值电磁推力为513.28 N,平均电磁推力为136.44 N,因此,选定直线电机需要提供的峰值电磁推力为520 N。

3 结构参数设计

参照阻尼器的相关行业标准,选定用于混合电磁作动器的阻尼器的参数为:工作缸直径27 mm,活塞杆直径11 mm,外筒直径42 mm。

混合电磁作动器所需要确定的主要结构参数如图5所示,主要包括:阻尼器上端与阻尼器限位托盘的间距l,液压阻尼器处于平衡位置时上端盖与阻尼器上端间距l1,最大压缩行程l2,最大拉伸行程l3,永磁体轴向长度l4,线圈绕组轴向长度l5,永磁体的厚度τm,铁芯厚度τp,极距τ,线圈厚度τc,气隙s,内筒内径即阻尼器外筒半径r,内筒外径r1,线圈内径r2,线圈外径r3,永磁体内径r4,永磁体外径r5,外筒外径r6。

图5 混合电磁作动器主要结构参数Fig.5 Main structural parameters of hybrid electromagnetic actuator

考虑到该电磁作动器是在液压阻尼器的基础上进行设计,因此,在确定作动器的主要结构参数时必然存在尺寸约束条件,当液压阻尼器处于平衡位置时,其最大拉伸行程l3为70 mm,最大压缩行程l2为50 mm,上端盖与阻尼器上端间距l1为70 mm,阻尼器上端与阻尼器限位托盘的间距l为400 mm,而当液压阻尼器与直线电机集成以后,永磁体轴向长度l4与最大压缩、最大拉伸行程之和不能超过上端盖与限位托盘的间距,即l4+l3+l2≤l1+l,同时,为了保证绕组线圈在运动过程中时刻处于磁场区域,绕组线圈的轴向长度l5与最大压缩l2、最大拉伸行程l3之和不能超过永磁体轴向长度,即l5+l3+l2≤l4,另外混合电磁作动器外筒外径r6不超过55 mm,结构尺寸约束条件如表2所示。

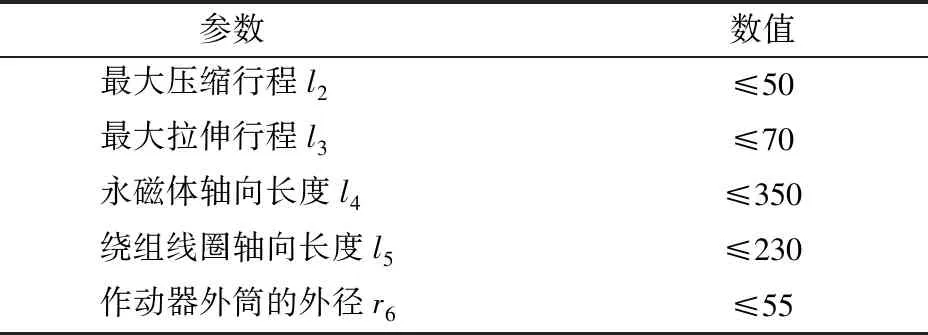

表2 混合电磁作动器的结构尺寸约束条件Tab.2 Design restrictions of hybrid electromagnetic actuator mm

根据选定的液压阻尼器型号可知,液压阻尼器外径r为21 mm,作动器内筒厚度为4 mm,因而内筒外径r1为25 mm,而作动器外筒厚度为5 mm,绕组机壳厚度为2 mm,气隙s为1 mm,因此,线圈的内径r2为27 mm。

基于上述已知尺寸,根据尺寸关系,得到未知尺寸之间的关系

(6)

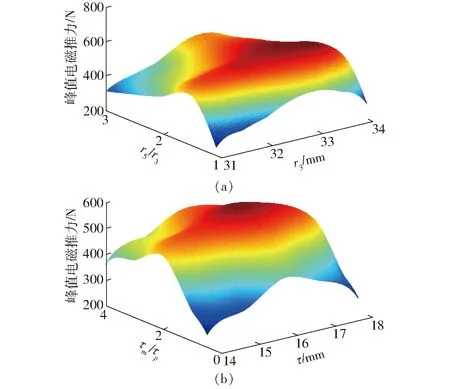

通过式(6)可得,为了确定未知的尺寸参数,需要确定线圈外径r3,永磁体外径r5,永磁体厚度τm以及铁芯厚度τp,而根据文献[18]可知,永磁体外径r5与线圈外径r3的比值以及永磁体厚度τm与铁芯厚度τp的比值对直线电机的推力有影响(图6),因此,在Ansoft有限元软件中构建混合电磁作动器模型,以前面得到的峰值电磁推力520 N为优化目标,研究r5/r3以及τm/τp对峰值电磁推力的影响。

图6 不同尺寸参数对作动器峰值电磁推力的影响Fig.6 Effect of different size parameters on peak electromagnetic thrust force of hybrid electromagnetic actuator

由图6a可知,当线圈外径r3为定值时,作动器峰值电磁推力随着r5/r3的增大先增大后减小,并且在r5/r3=1.5时,推力有最大值,而当r5/r3为定值时,随着r3增大,作动器峰值电磁推力先增大后减小,在32.5 mm≤r3≤33.5 mm的区间内作动器峰值电磁推力有最大值。由图6b可知,当极距τ为定值时,随着τm/τp的增大,作动器峰值电磁推力先增大后减小,在τm/τp=2,作动器峰值电磁推力达到最大值;而当τm/τp为定值时,随着τ增大,作动器峰值电磁推力先增大后减小,在15 mm≤τ≤17 mm的区间内作动器峰值电磁推力有最大值。

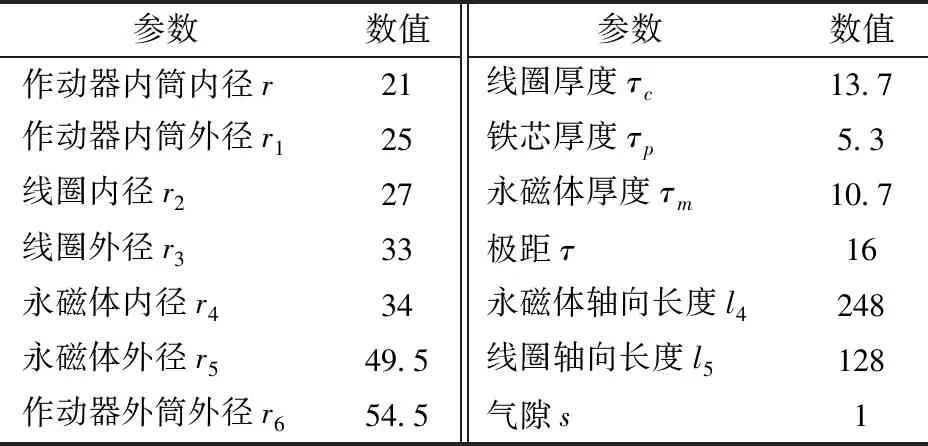

因此,基于上述分析,并结合尺寸限制条件,确定混合电磁作动器的尺寸参数,如表3所示。

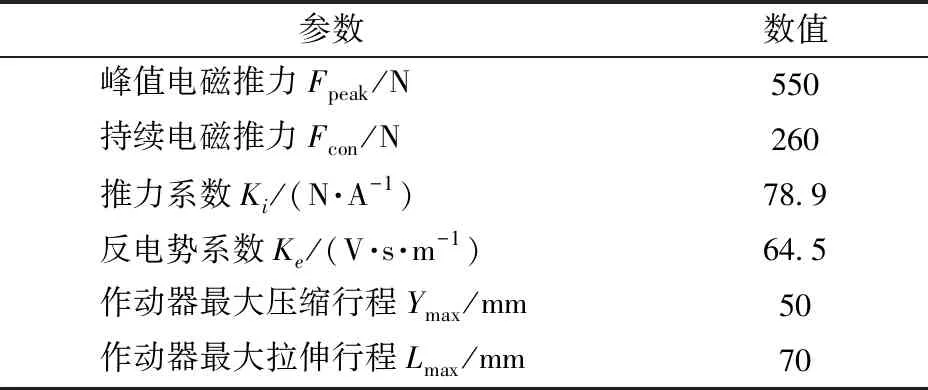

根据确定的混合电磁作动器的尺寸参数,其能提供的理论峰值电磁推力大于520 N,满足目标要求,如图7所示,其基本性能参数如表4所示。

表3 混合电磁作动器的优化尺寸参数Tab.3 Optimized size parameters of hybrid electromagnetic actuator mm

图7 电磁推力变化曲线Fig.7 Changing curve of electromagnetic thrust force

参数数值峰值电磁推力Fpeak/N550持续电磁推力Fcon/N260推力系数Ki/(N·A-1)78.9反电势系数Ke/(V·s·m-1)64.5作动器最大压缩行程Ymax/mm50作动器最大拉伸行程Lmax/mm70

根据上述确定的混合电磁作动器尺寸试制的作动器样机如图8所示。

图8 混合电磁作动器样机Fig.8 Prototype of hybrid electromagnetic actuator

4 台架试验

为了测试设计的混合电磁作动器样机的性能,需要对混合电磁作动器进行台架试验,包括混合电磁作动器的外特性测试以及对包含混合电磁作动器的混合电磁悬架进行主动控制测试。

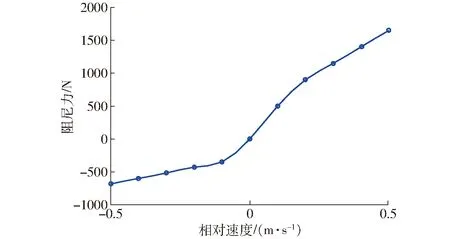

混合电磁作动器样机的外特性测试主要是为了测试样机的阻尼特性,而当混合电磁作动器不接外电阻时,即直线电机部分处于短路状态时,混合电磁作动器有最大阻尼力[15]。样机外特性测试以正弦输入作为激励源,振幅为50 mm,得到混合电磁作动器样机阻尼特性如图9所示。

图9 混合电磁作动器样机阻尼特性Fig.9 Damping force of hybrid electromagnetic actuator

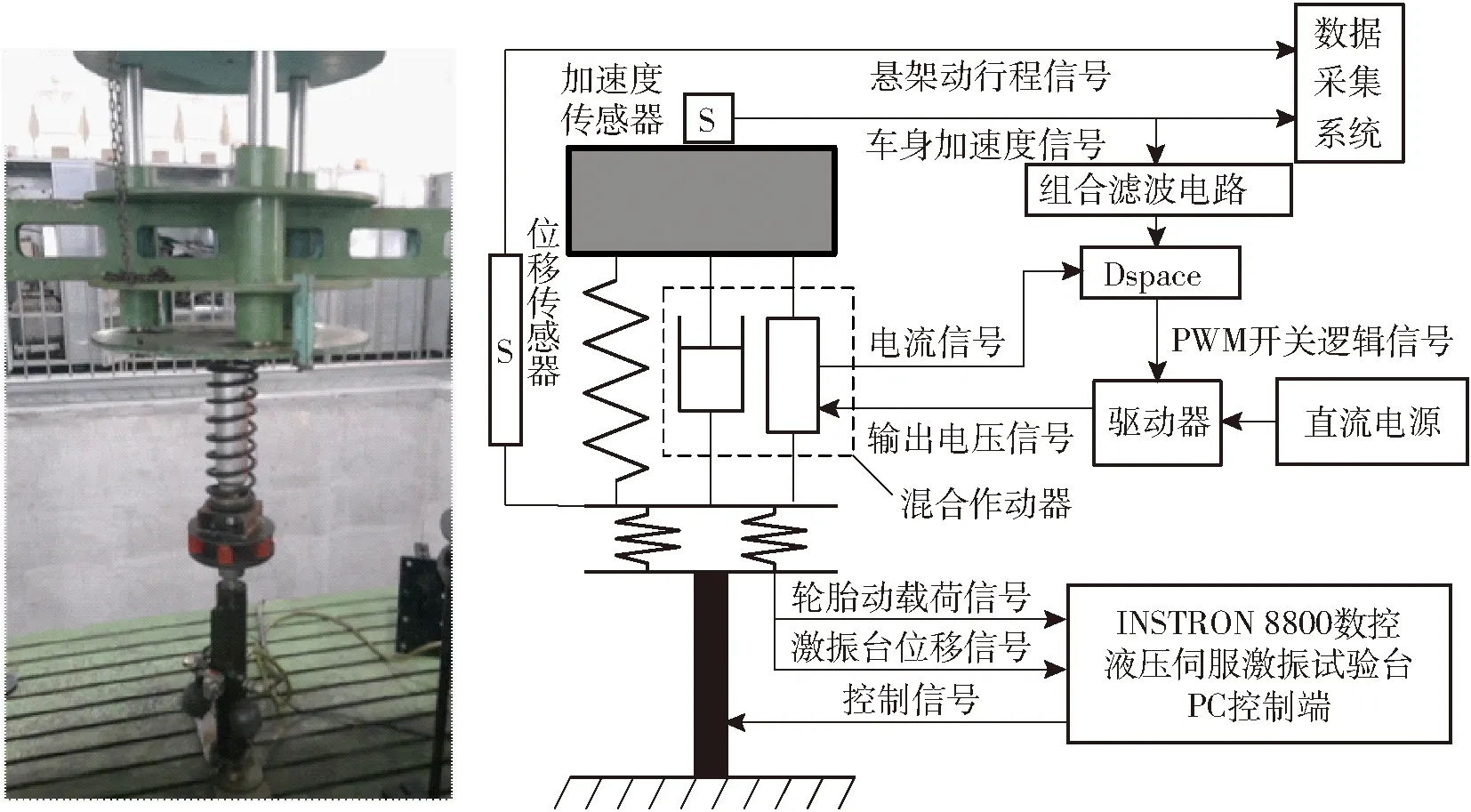

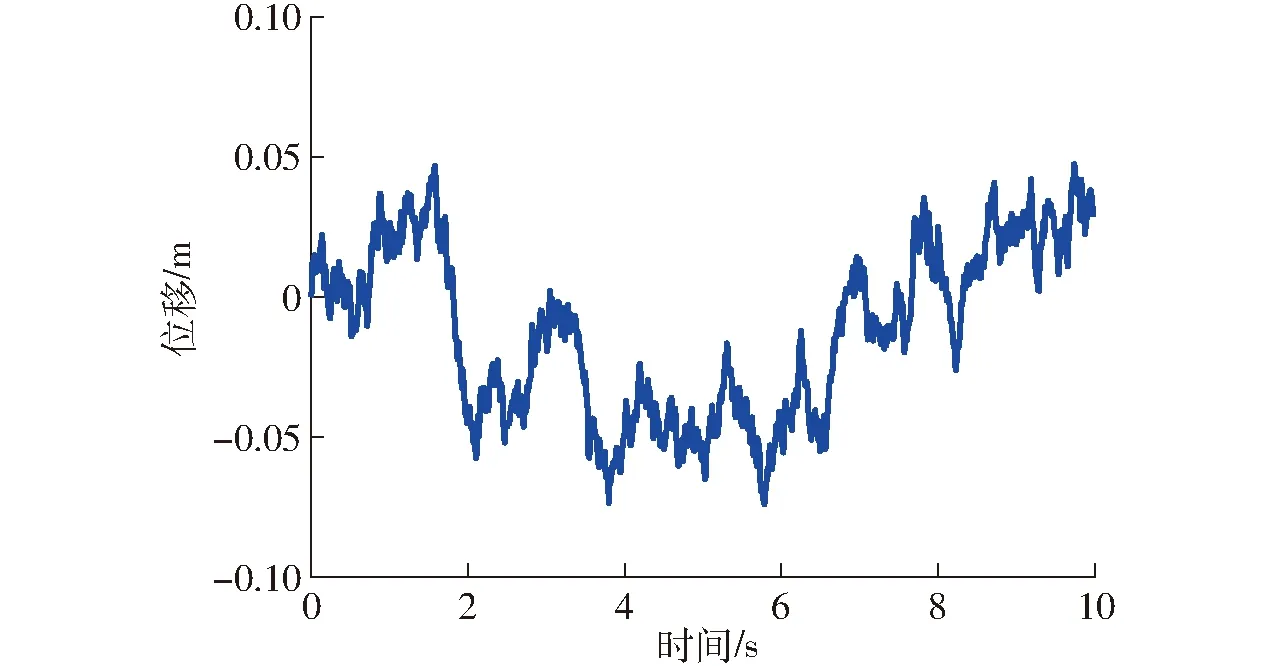

为了验证其在动力学性能方面的优越性,对包含混合电磁作动器样机的混合电磁悬架进行主动控制测试,台架试验布局如图10所示。由INSTRON 8800数控液压伺服激振试验台模拟随机路面激励,如图11所示,采用6组弹簧模拟轮胎刚度,而车身加速度和悬架动挠度分别通过加速度传感器和位移传感器测得,轮胎动载荷可由激振台上的力传感器获得。将测得的车身加速度信息通过设计的组合滤波电路得到悬架控制器所需要的速度信号,输入到Dspace快速原型控制器中,对速度信号进行A/D转换后输出理想天棚阻尼力,并由电机驱动器控制直线电机进行实时跟踪。

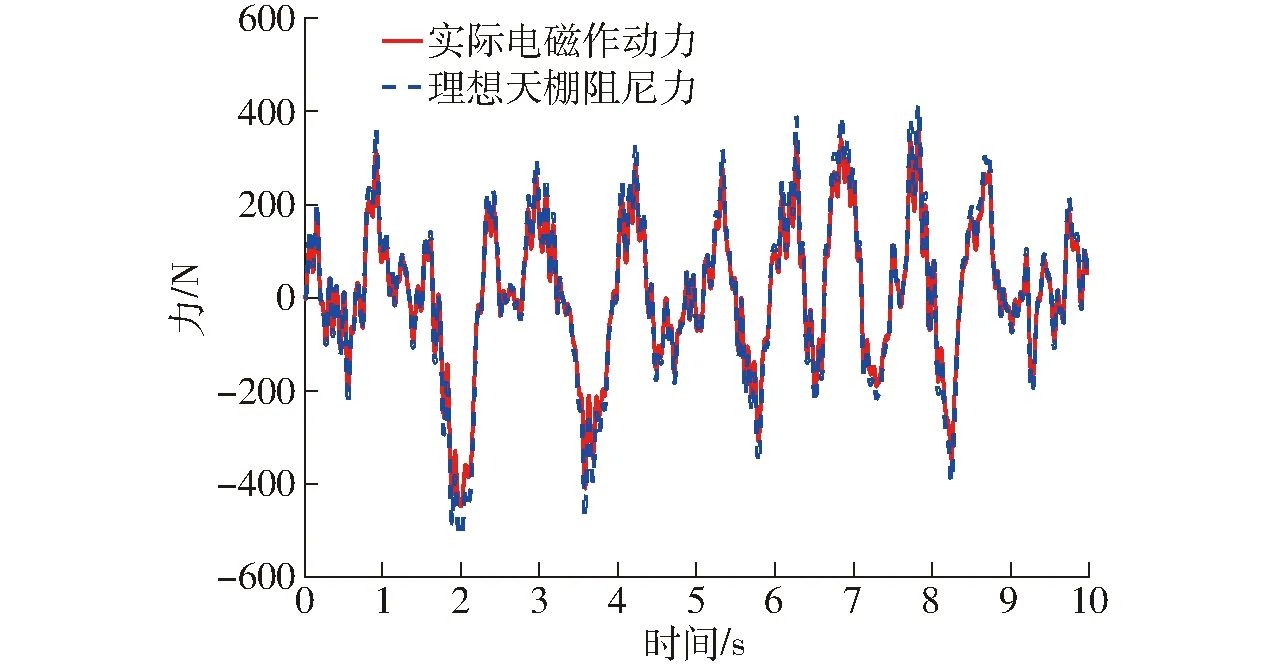

设计的混合电磁作动器样机输出的电磁作动力跟踪天棚阻尼力的效果如图12所示。由图12可以看出,样机实际输出的电磁作动力能够较好地跟踪理想的天棚阻尼力,但输出的峰值电磁作动力与所需跟踪的理想天棚阻尼力峰值有差异。

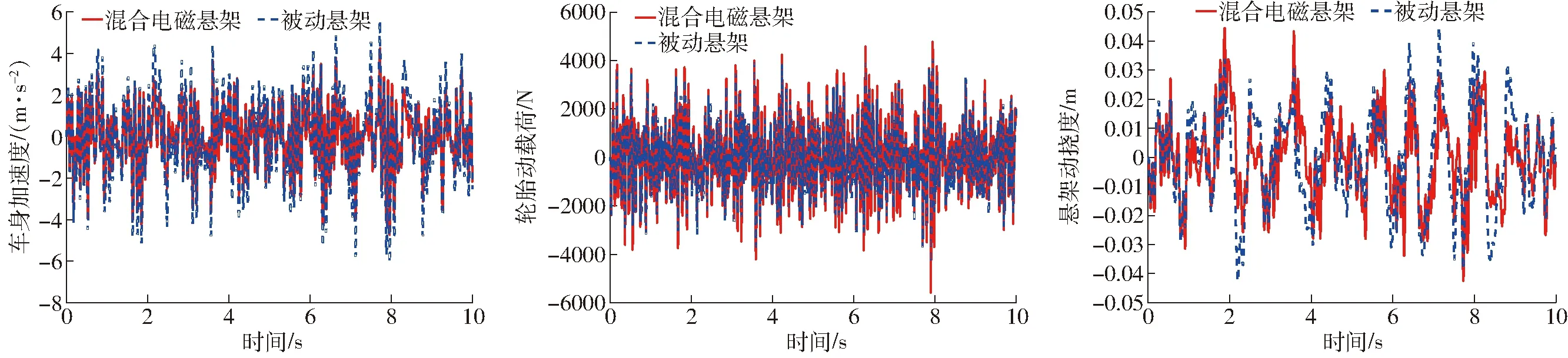

装有混合电磁作动器的混合电磁悬架与被动悬架的动力学性能对比效果如图13所示。3个评价指标的均方根如表5所示,从表5可以看出,与被动悬架相比,对于车身加速度和悬架动挠度,混合电磁悬架分别降低了23.35%和14.97%,尽管轮胎动载荷增加了13.20%,但是根据“3σ”原则[21],仅有0.3%的概率使车轮跳离地面,因此,采用改进天棚控制策略的混合电磁悬架能够有效提升车辆的乘坐舒适性,并且还能保证车辆具有较好的轮胎接地性,同时,将悬架动挠度控制在合理范围内。

图10 台架试验布局Fig.10 Arrangement of bench test

图11 随机路面激励Fig.11 Random road exaction

图12 样机输出的电磁作动力跟踪天棚阻尼力的效果Fig.12 Tracking effect of linear motor

图13 性能结果对比Fig.13 Comparison of performance results in time domain

表5 混合电磁悬架与被动悬架试验结果对比Tab.5 Comparison of test results between hybrid electromagnetic and passive suspensions

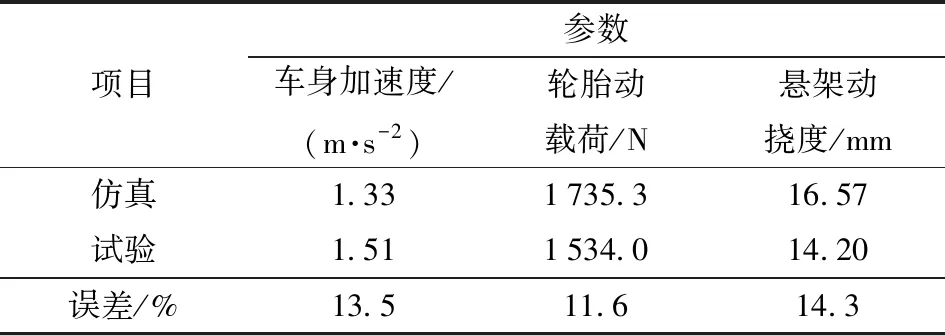

表6给出了混合电磁悬架仿真结果和试验结果的对比,由表可知,仿真与试验的结果较为一致,但是仍然存在一定的误差,原因主要是搭建的仿真模型是线性的,忽略了直线电机和液压阻尼器存在的摩擦力以及液压阻尼器阻尼力的非线性等因素,而在试验过程中,这些因素无法避免,因而增加了系统整体“刚度”,使得车身加速度增大,轮胎动载荷和悬架动挠度减小。

表6 混合电磁悬架仿真与试验结果对比Tab.6 Comparison of hybrid electromagnetic suspension results between simulation and test

对上述时域结果进行傅里叶变换,得到车身加速度、轮胎动载荷及悬架动挠度功率谱密度如图14所示。从图14可以看出,混合电磁悬架能够有效改善低频段(车身共振)的动力学性能,但是在高频段(车轮共振)的轮胎动载荷会有一定程度恶化,这是因为改进天棚控制策略主要是改善低频段(车身共振)的动力学性能,对于高频段(车轮共振)的动力学性能只能兼顾,而非改善。

5 结论

(1)采用改进天棚控制策略匹配设计的混合电磁作动器结构,优化混合电磁作动器的性能参数,得到天棚阻尼系数为2 000 N·s/m,被动阻尼系数为1 000 N·s/m。

(2)分析永磁体外径r5与线圈外径r3的比值以及永磁体厚度τm与铁芯厚度τp的比值对直线电机电磁推力的影响,优化并确定混合电磁作动器的结构参数。

(3)根据优化后的结构参数试制混合电磁作动器样机,并对样机进行台架试验。试验结果表明,该样机输出的电磁推力能够较好地跟踪理想天棚阻尼力,与被动悬架相比,包含混合电磁作动器的混合电磁悬架车身加速度和悬架动挠度分别降低了23.35%和14.97%,虽然轮胎动载荷增加了13.20%,但是根据“3σ”原则,仅有0.3%的概率使车轮跳离地面,在可接受范围之内。