安庆石化炼油综合能耗简析

戴慧慧

(中国石油化工股份有限公司安庆分公司生产计划处,安徽安庆246001)

炼油企业能耗费用在炼油企业现金操作费用中占有很大比例,其控制直接影响企业现金操作费用。国内炼油行业常用的能耗评价体系包括炼油综合能耗评价体系和万元产值能耗评价体系,其中炼油综合能耗评价体系在石化系统内较为通用,万元产值能耗评价体系则是国家要求的能耗评价体系之一。炼油综合能耗指在统计期内,炼油综合能源消耗量与原油及外购原料油加工量的比值。炼油综合能源消耗量指在统计期内,炼油生产过程所消耗的各种能源工质,按规定的计算方法和单位折算为标准燃料油后的总和。影响炼油综合能耗的因素有很多,其中装置负荷率的高低、装置结构、加工流程、节能力度等因素最为关键。在一个炼厂中,装置结构和加工流程的长短在建立初期基本定型,短期内一般不会发生大的变化,装置负荷率的高低主要受资源和市场两个因素决定,因此在一定时期内节能工作的力度就成为降低炼油单位综合能耗的主要措施,节约能源必须依靠技术进步和日常生产管理。

1 安庆石化炼油综合能耗现状

2012年安庆石化炼油综合能耗是2 730 MJ/t,处同规模企业领先水平。2013年,随着炼油800 万吨/年炼化一体化项目建成投产,炼油综合能耗大幅度攀升,至2014年已达3 359 MJ/t。近三年来,通过加强与SEI、上海优化等专业公司合作,并积极实施“能效倍增”计划,炼油综合能耗上升的势头得到遏制。截止2018年11月,安庆石化炼油综合能耗为3 213 MJ/t。

1.1 安庆石化炼油综合能耗

(1)炼油综合能耗的组成

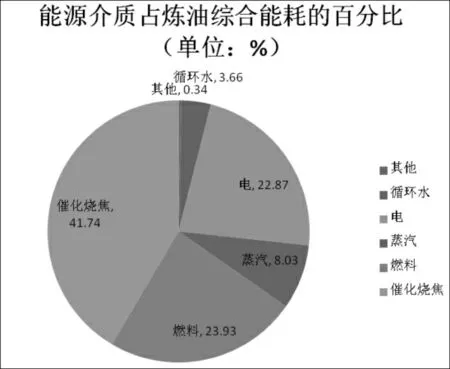

由图1 可以看出,安庆石化炼油综合能耗由新鲜水、循环水、除盐水、电、蒸汽、燃料、催化烧焦、0.3 MPa蒸汽组成,其中催化烧焦占41.74%,燃料占23.93%,电占22.87%,蒸汽占8.03%,循环水占3.66%,其他(新鲜水、除盐水和0.3 MPa 蒸汽)占0.34%。新鲜水、除盐水、0.3 MPa 蒸汽和循环水占炼油综合能耗比例很小,要降低炼油综合能耗,必须在催化烧焦、燃料、电、蒸汽上采取措施。

图1 安庆石化能源介质占炼油综合能耗的百分比

(2)与行业平均水平相比

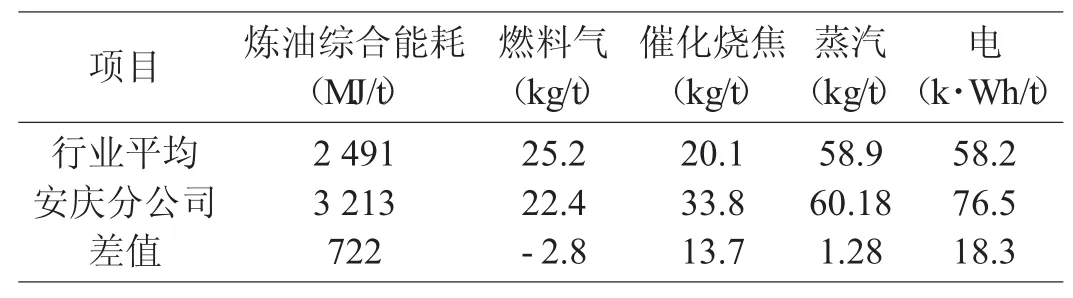

表1 安庆石化炼油综合能耗与行业平均水平对比

由表1 可以看出,安庆分公司2018年1~11月炼油综合能耗较行业平均水平高722 MJ/t,其中,催化烧焦和电单耗高出行业平均值较多。具体分析如下:

(1)2018年1~11月催化烧焦单耗高出行业平均水平13.70 kg/t,影响炼油能耗544 MJ/t。主要原因:三套催化的总加工负荷占一次加工负荷的53.61%,烧焦总量约29.15 t/h,折合全厂能耗1 341 MJ/t。此项行业平均能耗为798 MJ/t。安庆石化催化烧焦能耗比平均水平高544 MJ/t,这是安庆石化炼油综合能耗高于同类企业的重要原因之一。

(2)2018年1~11月电单耗高出行业平均水平18.3 kW·h/t,影响炼油能耗176 MJ/t。主要原因:①炼油新区低温热过剩,需循环水冷却,增加了新区循环水消耗量和相应电耗;②加工流程长,循环水耗量大,电耗增加;③二次加工负荷占一次加工负荷的比例高,导致电消耗增加。

1.2 炼油综合能耗偏高的主要因素

经过分析研究,炼油综合能耗偏高的主要原因有:

(1) 总加工工艺流程中催化裂化装置负荷约53.61%,烧焦能耗比行业平均水平高约544 MJ/t,总加工工艺流程属于低柴汽比、高耗能型流程。

(2)因建厂40 余年,搭积木式发展导致装置数目偏多,同类装置“小处理量、多套并存”,如常减压、气体分馏、加氢、焦化、溶剂再生、污水汽提等。低负荷、分散处理导致炼油综合能耗增加。

(3)部分装置存在物料回炼,物料重复加工,如RLG 加氢柴油回炼、污油至常减压回炼等。

(4)炼油新区低温热过剩,大量低温热没有回收利用,需要循环水来冷却,增加了新区循环水消耗量,同时增加了电耗和新鲜水消耗。

(5)物料、能源统计有误,部分计量欠精准。

2 采取的节能措施

2.1 节汽

开展全厂蒸汽系统优化及在线平台建设。

(1)上线蒸汽在线监测及诊断系统,根据实时运行数据,管理蒸汽系统。

(2)优化全厂蒸汽系统,杜绝蒸汽放空,停运部分低流量蒸汽管线,减少能量损失。

(3)对炼油新区部分中压蒸汽管线、低压Ⅱ线、中三焦中压蒸汽管线、催化裂解中压蒸汽管线等部分管线实施保温改造,降低管线散热损失,节能降耗。

2.2 节电

2018年1~11月,电耗占炼油综合能耗22.87%,降低电的消耗显得尤为重要。近年来,我们采取了一系列节电措施,电耗虽有下降,但仍高于行业平均水平。主要节电措施如下:

(1)压缩机增设无级调量系统。

(2)更新高耗能机电产品,同时加快炼油板块风机叶轮更换成节能叶轮的进度。

(3)部分泵、空冷改为变频控制。

(4)加强设备特护,提高催化裂化烟机回收功率。

2.3 降低燃料气消耗

降低燃料气消耗的主要措施:

(1)提高加热炉热效率。对Ⅰ常减压、焦化加热炉新增优化控制系统、CO 在线分析仪及两炉风道碟阀,使加热炉始终处于优化的高效运行状态,提高炉效0.5 个百分点。

(2)催化裂解装置增设原料加热器改造。2016年检修期间,增设裂解装置开工加热器,停止加热炉使用,开停工期间的原油预热将由开工加热器完成,年降低燃料气消耗1 080 t。

(3)做好加热炉优化。根据工况,及时调节炉火,同时调整加热炉的排烟温度和氧含量在指标范围内。

2.4 低温热利用方面

炼油新区低温热过剩,大量低温热没有回收利用,需要循环水来冷却,增加了循环水消耗量,同时增加了电耗和新鲜水消耗。通过SEI 的节能服务报告,安庆分公司准备实施S Zorb 装置稳定汽油余热发电、液相柴油加氢装置产品柴油余热发电和3#酸性水汽提装置净化水余热发电三个项目,分别利用三套装置的余热,各增设1 套余热发电机组,采用ORC 技术发电,预计分别发电860 kW、1 400 kW、950 kW。

但S Zorb 装置稳定汽油余热发电和液相柴油加氢装置产品柴油余热发电项目目前受转型发展项目实施影响,项目的可行性有待进一步论证;3#酸性水汽提装置净化水余热发电项目目前现场处于基础浇筑阶段。

3 节能方面存在的问题及建议

3.1 系统运行方面

(1)各装置物料尽可能保持直供,减少通过罐区倒转,不能做到全直供的物料尽可能减少外甩罐区流量。

(2)对进入罐区各物流温度进行监控,防止过度冷却,降低循环水消耗。

(3)做好全厂蒸汽平衡,杜绝蒸汽放空。在设备条件允许的情况下,尽可能降低低压蒸汽管网压力。

3.2 工艺操作方面

(1)加强现场管理和检查,根据气温变化,及时调整各装置循环水量和停投空冷水冷。

(2)进一步加强日常精细管理,减少装置跑、冒、滴、漏。

(3)加强热工装置的现场管理,增加凝结水乏汽回收;根据气温变化,及时启停循环水泵及风机;根据风压,优化热工、热动空压机组的运行模式,减少电耗;在回用污水水质较好的基础上,炼油Ⅱ、Ⅳ循回用污水占新鲜水≥60%,实现节能减排。

(4)加强机泵及空冷器的节电管理,优化变频泵的操作,根据气温适时调整空冷的开停台数等。

(5)催化裂化装置余热锅炉定期吹灰,降低余热锅炉排烟温度,提高产汽量;优化再生系统操作,严格控制双动滑阀开度,最大限度地提高烟机回收功率;根据气温情况对再生压力进行实时调节,保证烟机蝶阀尽量全开;根据氧含量情况对主风量进行实时调节,在保证足够的烧焦供氧情况下降低主风机电流。

(6)做好加热炉的日常管理工作,根据炉工况,及时调节炉火;鼓风机、引风机变频运行,控制排烟温度在指标范围内,氧化锆显示在4%以下;及时清理堵塞的火嘴和阻火器,保证燃烧工况最佳。

3.3 节能改造方面

(1)I 套常减压装置减压抽真空系统节能减排改造,在老装置旁新建一套全机械真空泵系统,代替现有的蒸汽喷射抽+液环真空泵系统。在满足工艺的前提下,省去蒸汽,减少循环水用量和污水产生量,节约1.3 MPa 蒸汽约3 t/h,降低循环水消耗约1 500 t/h,减少含硫污水排放约3 t/h。

(2)新建一套150 t/h 的常压污水汽提装置,对非临氢装置污水进行集中处理,而原150 t/h 加压污水汽提装置用于处理临氢装置污水,并保留一套加压侧线抽氨装置(Ⅰ汽提或Ⅱ汽提)做为备用。项目实施后,降低

1.3 MPa 蒸汽消耗15 t/h。

(3)抓紧对炼油新区部分中压蒸汽管线、低压Ⅱ线、中三焦中压蒸汽管线、催化裂解中压蒸汽管线等部分保温不合格管线实施保温改造,通过更换新型保温材料降低管线散热损失,节能降耗。

(4)推进重整反应器与加热炉转油线保温改造项目,将重整反应器与加热炉DN 900 转油线管线由岩棉保温改为热盾保温,降低温差约10℃。

3.4 完善能源计量,开展同类装置竞赛

(1)普查水、电、蒸汽、燃料、N2、风等仪表,确保计量准确。

(2)实施能源管理系统信息项目,以便实时反映装置及系统能耗变化情况,及时发现,及时处理,改变目前只能事后分析的状况。

(3)深入开展同类装置竞赛,从燃料、动力、烧焦消耗和计量等方面查找与兄弟企业差距,制定优化措施,积极进行整改。

4 结束语

节能工作是一项系统工程,是一项全员、全面、全过程的工作,需要每名员工的积极参与。对安庆石化而言,需从系统运行优化、工艺操作优化、节能技术改造、完善能源计量、开展同类装置竞赛等方面开展攻关,查找节能潜力,制定节能措施,降低能耗物耗,强化节能管理,提高企业的经济效益,同时全面提高企业的竞争力。