乙炔法制醋酸乙烯技术研究进展

许献智,张明

(安徽皖维集团有限责任公司,安徽合肥238002)

目前,世界上采用醋酸乙烯[1]生产工艺路线分别是乙烯法和乙炔法。乙炔法与乙烯法均可分别分为液相法和气相法,即乙炔液相法和乙炔气相法以及乙烯液相法和乙烯气相法。乙炔液相法和乙烯液相法由于技术要求高,经济投资大及腐蚀问题严重而相继被淘汰[2]。

1 醋酸乙烯工艺路线

1.1 乙烯法

乙烯、醋酸和氧气的气相混合物,所含乙烯过量时,在反应温度150℃~175℃,压力0.5 MPa 条件下,通过固定床催化剂,发生如下反应:

乙烯法的催化剂是钯- 金/硅胶或氧化铝,添加醋酸钾作为助剂,具有催化剂活性高、选择性好、副产物少、工艺经济性优等优点,但由于所使用的催化剂活性组分为贵金属钯、金,价格昂贵,并且由于我国富煤少油,乙烯法在我国的发展受到了限制[3-4]。

1.2 乙炔法

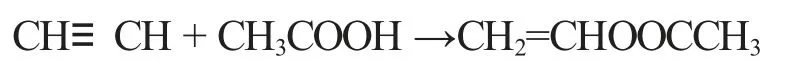

将乙炔与醋酸生产醋酸乙烯,发生如下反应:

乙炔气相法有两种工艺流程:一种是以电石乙炔为原料的Wacker 流程,该法中原料为脱硫、脱磷化氢的电石乙炔和醋酸,催化剂采用醋酸锌- 活性炭体系,并添加碳酸铋为助剂,典型的反应条件为压力0.13~0.21 MPa,反应温度170℃~200℃,空速200~400 h-1;另一种是以天然气乙炔为原料的Borden 流程,该方法中乙炔由天然气部分氧化制取,并且用副产的合成气生产醋酸,然后二者合成醋酸乙烯。其中应注意的是,Borden 流程中是以醋酸为吸收剂回收反应产物,代替了Wacker流程中低温冷却分离产物的方法,提高了乙炔的净化和回收率,并使装置的操作费用比Wacker 流程降低30%左右。

两种方法相比,Borden 流程工艺投资大,技术难度大;Wacker 流程工艺能耗高,污染较严重,生产成本较高。目前,对于天然气丰富的国家和地区,Borden 流程有一定优势,电石和水资源丰富的地区较多采用Wacker流程。我国乙炔法制醋酸乙炔主要采用电石乙炔法进行生产[5-9]。

2 乙炔法反应机理

乙炔气相法制醋酸乙烯的副产物较多,主要包含乙烯基乙炔、乙醛、丙酮、巴豆醛以及一些高级炔等。电石乙炔气相法中,乙炔的单程转化率为12%~16%;生成醋酸乙烯的选择性以乙炔计为92%~96%,以醋酸计为95%~98%。醋酸乙烯的总收率以醋酸计为97%~98%,以乙炔计为92%~96%[10]。

王禹淳等[11-12]采用DFT(密度泛函理论)的方法研究乙炔法制醋酸乙烯的反应机理,发现Peter Kripylo 机理为醋酸乙烯合成的可能反应机理,即CH ≡CH+CH3COOH* →CH2=CH-OCOCH3* →CH2=CH-OCOCH3+*, 其 中 CH3COOH*,CH2=CH-OCOCH3* 表 示CH3COOH,CH2=CH-OCOCH3在反应过程中吸附在催化剂上,单独的*代表催化剂的吸附位。CH≡CH 无*代表CH≡CH 在反应过程中并未吸附在催化剂上。醋酸首先吸附在催化剂上,乙炔与吸附态的醋酸反应生成醋酸乙烯,醋酸乙烯从催化剂上脱附,反应结束。

杨兵等[13-14]通过DFT 计算研究乙炔与醋酸反应生成醋酸乙烯的过程中,副产物乙烯基乙炔的生成机理,发现两种反应路径:一种是乙炔加氢生成乙烯基以及脱氢生成乙炔基,两者直接反应生成乙烯基乙炔,即CHCH+H →CH2CH,CHCH →CHC+H,CH2CH+CHC →CH2CHCCH;另一种是乙炔基与乙炔直接反应生成乙烯基乙炔,即CHCH→CHC*→CHCCHCH*→CH2CHCCH。其中乙炔更可能加氢生成乙烯基。乙烯基乙炔和乙炔可进一步聚合生成二乙烯基乙炔,若进一步发生聚合反应将生成高聚物,堵塞催化剂孔道,造成催化剂失活。

Zhang M等[15]使用DFT 计算与实验相结合的方法,研究乙炔法制醋酸乙烯过程中少量苯的生成机理,CHCH+CHCH →CHCHCHCH,CHCHCHCH+CHCH →C6H6是乙炔生成苯最可能的路径,另外CHCH→CCH2,CHCH+CCH2→CHCHCHCH,CHCHCHCH+CHCH→C6H6是另一条乙炔生成苯的可能路径。

另外副产物还有乙醛[16]、丁烯醛[17]与丙酮等,其中乙醛的生成原因推测有乙炔与水加成反应和醋酸乙烯水解(C2H2+H2O→CH3CHO;VAc+H2O→CH3CHO);丁烯醛生成原因有两分子乙醛发生羟醛缩合反应或乙炔与乙醛 加 成 反 应(2CH3CHO →CH2CHCH2CHO+H2O;C2H2+CH3CHO→CH2CHCH2CHO);丙酮推测是由两分子乙酸反应生成(2CH3COOH→(CH3)2CO+CO2+H2O)。目前尚未有相关DFT 计算其反应机理,需要通过DFT 的计算确定其他副产物的生成机理,从而进一步研发出新型催化剂,以提高醋酸乙烯的选择性与收率。

3 醋酸乙烯工艺技术改进

汪展文[18]对醋酸乙烯工业中的反应器进行技术改造,通过在原有装置内设置复合内构件,使得流化床的操作状态由鼓泡流化转变为湍动流化,强化了气固接触,提高了产物的单程收率。

廖明昆[19]通过设计一种25 kt 醋酸乙烯合成反应器,为圆锥形流化床,床截面从分布板上沿轴向逐渐扩大,塔气逐渐变小。2001年4月投入使用,运行情况良好,基本满足生产要求。

电石乙炔法中使用水洗分离塔顶出来的循环乙炔,需要从中回收乙炔、乙醛再利用。为提高回收纯度,查长福[20]对合成水洗塔进行改造,提高了乙醛的回收率,取得了较好的经济效益,同时针对分离塔投料量大[21],分离要求高,物料粘性大,易堵塔的特点,采用新型高效导向筛板应用在分离塔上,提高了处理能力,降低了塔板压降。对醋酸乙烯合成反应器进行改造,内置旋风分离器[22],减少了磨损,延长了使用寿命,不再因为磨损泄漏而停车。

天然气乙炔法以醋酸作为吸收剂洗涤反应气,除去乙醛、丁烯醛等杂质,谌虹[23]将粗醋酸乙烯冷凝,与醋酸吸收过程合二为一,用一个单独的冷凝吸收塔来实现冷凝与吸收的工艺方法,中试后效果完全可以达到提纯乙炔且冷凝醋酸乙烯的目的。

王勤旺[24]通过提高合成反应系统的压力进而提高收率,有效地增加醋酸乙烯产量,且投资少,操作简单,收益较为明显。兰州维尼纶厂黄立辉等[25]也采用加压的方式提高醋酸乙烯产量。

林晓[26]对天然气乙炔法醋酸乙烯工艺中的静设备——反应器、醋酸精馏塔、醋酸乙烯精馏塔进行了结构、材料上的优化设计,工艺技术先进,成熟可靠,物料能耗低。

另外,提高乙炔与醋酸的摩尔比和空速,可适当提高反应速度,减少副反应,达到提高醋酸乙烯的产量和降低消耗的目的[27]。对于醋酸乙烯产品中乙醛含量高的问题,李思俊等人[28]进行了相关的原因分析,提出调整催化剂的干燥方法,提高醋酸过热器的出口温度和乙炔与醋酸的摩尔比,降低合成系统的含水量等措施,达到减少乙醛产生量的目的。

潘鸣[29]使用ProII 模拟软件,根据乙炔法制醋酸乙烯工业装置建立了过程模型,对现有的工业装置进行仿真模拟,提出了新的节能分离流程,将循环尾气与合成气进行换热,不仅可以回收热量,减少循环液冷却量,而且可以提高冷凝、吸收系统的效率。

罗静[30]使用Aspen Plus 流程模拟软件建立了醋酸乙烯精馏装置的单塔模拟,通过对理论板数、质量回流比、塔顶采出率以及进料位置等参数的优化,提高产品纯度并节约了能耗,为实际工业装置提供理论建议。

李群生[31]运用Aspen Plus 流程模拟软件对醋酸乙烯精馏四塔进行稳态模拟,对其操作条件进行参数优化,同时动态模拟提出了一种新的组分——温度控制结构(CS3),对进料组分变化的扰动有更强的控制作用。

另外李群生[32]对醋酸乙烯精制工艺中的TQ-203 塔进行流程模拟,优化参数以提高塔的处理量与产品纯度,提出侧线采出预热和将第五精馏塔侧线采出做本塔塔釜热源的节能措施,经济效益为1 495 万元/年。

叶启亮[33]使用流程模拟方法对醋酸乙烯精制装置进行模拟,分别对粗分塔、醋酸乙烯精馏塔、醋酸精馏塔的工艺参数进行优化,确定了最优的工艺参数,从而使产品质量分数提高到99.964%,总热负荷有所降低。

涂开慧[34]对乙炔法过程中乙醛精馏塔进行了模拟,利用Aspen Plus 中的Model Analysis Tools 对侧线和各主要操作参数进行了分析及优化,使得乙醛的回收率提高到99.5%,侧线采出产品中的丙酮的质量分数由19.9%提高到20.5%。

张仁文[35]采用流程模拟方法对醋酸乙烯脱轻组分工艺流程进行模拟,确定了乙醛的只要跑损位置,提出将二级冷凝器平衡管的气相出口组分导入三级冷凝器继续冷凝回收乙醛,三级冷凝器的液相与萃取塔的萃取相(水相)混合后直接进入乙醛分离塔精馏的新工艺流程,使得乙醛的回收率达到80%以上。

张敏华团队[36-38]发明了涉及一种乙炔气相生产醋酸乙烯酯的方法,该方法包括乙炔与醋酸反应合成醋酸乙烯酯单元,乙炔与醋酸、醋酸乙烯酯分离单元。他们将新鲜乙炔与循环的乙炔气混合,经增压升温后送入醋酸蒸发器与醋酸混合,被醋酸饱和的乙炔气自醋酸蒸发器顶部排出,进入合成反应器进行反应,反应产物经冷却后送至气体分离塔,在气体分离塔中乙炔与醋酸、醋酸乙烯酯进行分离,塔顶得到循环乙炔,塔釜得到醋酸与醋酸乙烯酯反应液并送至精馏工段。这样的创新工艺提高了反应的选择性,延长了催化剂寿命,简化了流程,降低了能耗。

除此以外,针对醋酸乙烯产品的精制过程,张敏华团队[39-42]也对其进行了工艺改进,发明了一种乙炔法合成醋酸乙烯的精制方法及装置。他们重新设计新的分离工艺,提高了醋酸乙烯产品、乙醛副产品纯度及收率,提高了反应液中的醋酸回收率,降低了实际工艺生产中的操作难度,大幅降低了生产能耗。

4 结束语

醋酸乙烯是一种重要的有机化工产品,用途广泛。醋酸乙烯的生产方法主要有乙炔法和乙烯法两种,乙烯法占据主导地位。但我国目前醋酸乙烯装置乙炔法占统治地位,此过程中副产物较多,对后续分离过程提出更高的要求。

很多科研工作者对乙炔法制醋酸乙烯过程中发生的反应进行了微观上的计算,包括醋酸乙烯的生成机理,副产物乙烯基乙炔、苯的生成过程,但副产物乙醛、丁烯醛与丙酮的生成过程并未确定,未来需要确定其生成机理,为研发出高效、稳定、高选择性的醋酸乙烯合成催化剂提供理论支持。

针对醋酸乙烯工艺过程的不足之处,提出了大量相关技术改进方案,另外科研工作者对后续的分离过程进行了流程模拟研究,为提高产品的纯度以及减少能耗进行操作参数的优化,另外提出新型的分离节能措施,这为实际工业上醋酸乙烯工艺过程的不断优化提供了理论支持。未来可对醋酸乙烯工业过程采用动态模拟的方法研发出更为有效的控制方案,从而提高工艺流程的稳定性。