离心脱水干化处理渗滤液剩余污泥研究

黄兴刚,朱卫兵,朱伯媛 ,马建锋,邱 艳

(1.江苏维尔利环保科技股份有限公司,江苏常州213125;2.常州大学,江苏常州213002)

目前,国内垃圾渗滤液处理大多采用“生化+膜深度”为主的工艺路线,在生化处理过程中因有机污染物浓度高而产生大量剩余污泥,可与城市污水厂污泥协同处理,但污泥进入填埋场时应符合相关要求[1]。

剩余污泥脱水常用隔膜压滤、螺旋挤压、离心分离等方式进行固液分离,脱水产生的污泥含固率一般在15%~25%。隔膜压滤的主要特点是过滤推动力大,整机自动化程度高,配置滤布在线冲洗系统及电控阀门仪表,人工操作需求少,但设备故障率高,成本也高。螺旋挤压适用于分离料液中含固量比例大而分离后要求含水率比较低的物料,特点是处理速度快,操作简便,但滤渣含水率高,且不稳定。离心脱水利用固液两相的密度差,在离心力的作用下,将细小颗粒的悬浮液变为相对干净的液体及固体状泥渣,实现固液分离。离心机主机转速决定污泥在机身内部受到离心力的大小,主机转速和差速决定了污泥在离心机中的停留时间和泥饼的含水率[3]。离心脱水可实现自动化,脱水性能稳定,且固体状泥渣含水率可控制在80%左右。

在《生活垃圾填埋场污染控制标准》(GB 16889-2008)中对填埋废物的入场要求厌氧产沼等生物处理后的固态残余物、粪便经处理后的固态残余物和生活污水处理厂污泥经处理后含水率小于60%。进一步降低脱水泥饼含水率,是污泥减容减量和无害化处理的基础[2]。石灰具有成本低和稳定性好的优点,可使脱水污泥含水率降低,在污泥干化中可用作固化剂。

本文研究以MBR 为主工艺处理垃圾渗滤液。将渗滤液经生物处理至MLSS 为15~25 g/L 的剩余污泥排入污泥储池,通过离心脱水和投加石灰固化剂的组合方式,干化至60%的含水率,泥饼去垃圾填埋区处置,脱水清液输送往生化池。

1 材料与工艺

1.1 试验材料

本次试验以南方某填埋场垃圾渗滤液处理站中的剩余污泥为处理对象,污泥浓度为15~30 g/L,水质浑浊,呈黄褐色。絮凝剂为聚丙烯酰胺(PAM):白色固体颗粒,阳离子,分子量在800~850 万之间,离子度5%~80%。固化剂为干石灰粉末固体。

1.2 工艺流程

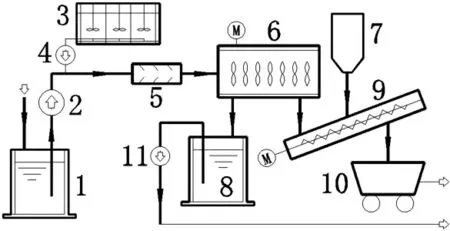

试验工艺流程如图1 所示。

图1 工艺流程示意图

垃圾渗滤液经生化处理过程中产生的剩余污泥排入污泥储池1 中,在污泥提升泵2 的输送下通过静态混合器进入离心机6 中,絮凝加药装置3 中配置的絮凝剂溶液在投加泵4 的作用下也进入混合器前的总管,通过混合器的污泥溶液在离心机的作用下实现固液分离,液体自流进入清液储池8 后,由清液输送泵11 打回渗滤液的生物处理反应器中,固体落入无轴螺旋输送机9 的进口中,固化剂从料仓7 送入螺旋输送机,与污泥进行搅拌,外运污泥含水率达到60%以下,送至污泥收集车10 运往填埋场处置。

1.3 主要工艺参数

(1)污泥储池1 座,有效容积为40 m3,5.0 m×2.0 m×4.5 m,地下式,加盖封闭结构,有效水深4.0 m。配备污泥提升泵1 台,单螺杆泵,流量10 m3/h,扬程15 kPa,功率2.2 kW。

(2)絮凝加药装置1 台,有效容积为1.5 m3,絮凝剂制备能力0.5 m3/h,总功率3×0.75 kW。

(3)絮凝剂投加泵1 台,单螺杆泵,变频调节,流量0.5 m3/h,扬程15 kPa,功率0.55 kW。

(4)卧式螺旋离心机1 台,脱水能力8~10 m3/h,总功率14 kW。离心机主要由主机转鼓和带空心转轴的螺旋输送器组成,污泥由空心转轴送入转鼓后,在高速旋转产生的离心力作用下,被甩入转鼓腔内。污泥颗粒比重较大,离心力也较大,被甩贴在转鼓内壁上,形成固体层。水密度小,离心力也小,在物料内侧产生液体层。固体层的污泥由螺旋输送器连续排出,液体则由堰溢流排出。

(5)固化剂料仓1 座。

(6)清液储池1 座,有效容积为20 m3,5.0 m×1.0 m×4.5 m,地下式,加盖封闭结构,有效水深4.0 m,配备清液单螺杆输送泵1 台,流量10 m3/h,扬程15 kPa,功率2.2 kW。

(7)螺旋输送机1 台,直径Ф260 mm,长度8 m,功率3.0 kW。

2 结果与讨论

2.1 PAM 投加量对离心脱水污泥含水率的影响

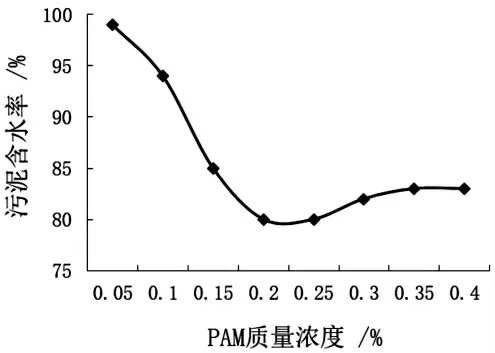

以PAM的投加量为研究对象,污泥储池中注入浓度为20 g/L 的剩余污泥。在絮凝加药装置中注入自来水,再加入计量的絮凝剂PAM,由低到高配制不同浓度的PAM溶液。分批启动污泥提升泵和离心脱水机,污泥进料的流量10 m3/h,调节絮凝剂投加泵至对应流量,污泥和PAM 溶液经静态混合器混合后送至离心机中。PAM在剩余污泥中起电中和及架桥的作用,减少污泥颗粒间的排斥,并通过其较好的吸附架桥功能,使得凝聚颗粒迅速形成大的絮体,这些絮体具有起伏不平的链网状结构,形成比表面较大的污泥固体。图2 为不同PAM投加量对脱水污泥含水率的影响。

图2 不同PAM 投加量与脱水污泥含水率的关系

由图2 可以看出:随着絮凝剂投加量增加,脱水污泥的含水率逐渐降低,当投加浓度为0.2%~0.25%时,脱水污泥的含水率为80%。继续加大絮凝剂的浓度,脱水污泥的含水率没有降低且变化不大。

当絮凝剂潮湿、配药温度较高、加药量较大或者装置内存积过多时,加药口易堵塞,应及时巡察并疏通之。当脱泥效果差时,应分析污泥进料量、剩余污泥浓度、絮凝剂加药量和配药比例等是否变化,以便及时调整。

2.2 剩余污泥浓度对离心脱水污泥含水率的影响

污泥进料为10 m3/h,絮凝剂投加量不变,PAM投加浓度为0.25%,在其他条件相同的情况下,分批测试不同污泥浓度下的离心脱水情况,得到不同污泥浓度对离心脱水污泥含水率的关系,见图3。

图3 不同剩余污泥浓度与脱水污泥含水率的关系

由图3 看出,随着污泥浓度的增加,通过离心机脱水污泥含水率先降后升,25 g/L 的脱水污泥含水率为最低,80%左右。因此,要保持80%左右的污泥含水率,需要及时调整絮凝剂的投加浓度和离心机的运行参数。渗滤液剩余污泥浓度在20~25 g/L 时,排泥较为合理。尽管污泥浓度提升可以减少生物池容积,但对于生物处理和脱水过程会带来一些副作用。必须根据实际情况合理确定剩余污泥浓度,达到最佳的性价比[4]。

2.3 固化剂投加量对外运污泥含水率的影响

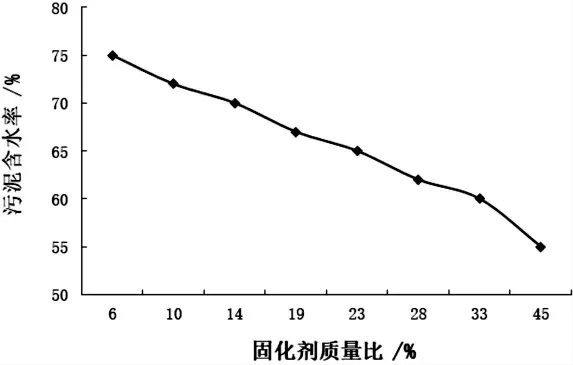

选取固化剂用量为研究对象,离心机的脱水污泥含水率在80%左右,启动固化剂料仓和螺旋输送机,逐渐提升固化剂的投加量,并测量对应外运污泥的含水率。固化剂与脱水污泥的质量比与外运污泥含水率的关系见图4。

图4 固化剂与脱水污泥的质量比与外运污泥含水率的关系

由图4 可以看出,固化剂用量加大,脱水污泥与固化剂发生放热反应,污泥温度增高,导致一部分水分被蒸发,污泥的含水率降低[5]。当外运污泥含水率60%时,固化剂的投加量约为脱水污泥质量的0.3 倍。

3 结论

(1)当渗滤液剩余污泥浓度为20 g/L,絮凝剂投加浓度为0.2%~0.25%时,脱水污泥的含水率为80%,再投加脱水污泥质量比0.3 的固化剂可将污泥含水率降至60%。当污泥浓度20~25g/L 时,离心机排泥较为合理。

(2)采用离心脱水和投加石灰固化剂的组合方式处理垃圾渗滤液剩余污泥,操作简单,成本较低,性能稳定,且能够达到GB 16889-2008 中对污泥进入生活垃圾填埋场填埋处置的要求。