制氢装置水碳比的优化

冯宝印,左 超,赵 洋

(中国石油兰州石化分公司炼油厂,甘肃兰州 730060)

氢气在人类的现实生活中应用领域极为广泛,已成为国防、石油化工、冶金、电力等行业不可或缺的工业原料,在其应用领域中,石油化工行业对氢气的需求最为强烈。工业制氢的方法有多种,其中烃类蒸汽转化制氢技术由于建设规模灵活、能耗物耗相对较低,在石化工业应用中占据主导地位[1]。

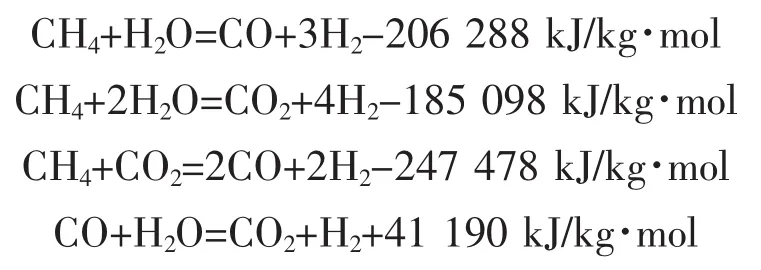

烃类蒸汽转化技术的核心反应是转化反应,由于现阶段工业应用中转化炉前均采用前置预转化反应器的技术,因此转化炉内主要发生的转化反应[2]为:

影响转化反应的主要因素[3]有:反应温度、水碳比和空速,而其中以水碳比最为敏感,水碳比发生变化时会同时造成反应温度和空速发生变化。

1 水碳比的控制意义及危害

1.1 水碳比的控制意义

水碳比(mol/mol,下同)是转化反应的一个重要参数,它是指转化进料中水(蒸汽)分子的总数与碳原子总数的比值。由于水蒸气是转化反应的反应物之一,因此,增大水碳比既是增加了水蒸气流量,亦即增加了反应物的浓度,能提高烃类的转化率,降低转化气中残余甲烷含量,提高反应物中的氢气和一氧化碳浓度,而且还可以避免催化剂结焦,保持催化剂的活性。

1.2 水碳比的危害

1.2.1 水碳比控制过高的危害

(1)会大量增加燃料消耗和中压蒸汽消耗,影响装置经济效益;

(2)可能引起预转化和转化催化剂钝化,影响催化剂活性,降低转化率;

(3)会使中变反应汽气比过高,降低中变反应深度;

(4)使中变气热回收系统负荷增加,容易导致设备超温;

(5)还容易造成炉管内上层转化催化剂抗积碳组分钾碱流失,降低转化催化剂活性,同时使其物理性能改变。

1.2.2 水碳比控制过低的危害

(1)装置低负荷下,水碳比是保证炉管介质分布均匀的唯一手段,水碳比过低容易导致转化炉管介质分布不均发生偏流,从而引发花斑、热带、亮管的异常;(2)水碳比过低,转化率下降,装置产氢能力不足;(3)水碳比过低,中变反应汽气比不够,降低中变反应深度。

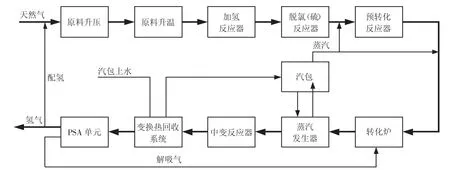

图1 制氢装置工艺原则流程图

2 装置现状

2.1 工艺流程

兰州石化公司50 000 m3/h制氢装置由中石化洛阳工程公司设计,采用烃类蒸汽转化制氢技术及冲洗再生式变压吸附(PSA)提纯氢气的工艺路线,生产纯度≥99.9%(v)的氢气。其中造气单元催化剂采用庄信万丰公司生产的全系列制氢催化剂;PSA单元采用成都华西化工科技股份有限公司的全套工艺包。装置原则流程(见图1)。

2.2 水碳比控制现状

烃类蒸汽转化制氢技术根据原料性质的不同,目前水碳比没有明确的最佳控制参数,在实际生产中各装置都会采取高于设计参数进行操作。本装置设计水碳比为3:1,催化剂技术协议为≥2.8:1,前期生产中实际水碳比参照国内同类装置常用的≥4:1进行控制,水碳比的不确定性导致装置能耗较高,严重影响了经济技术效益。

3 优化过程

本装置的设计产氢能力为50 000 m3/h,设计操作弹性为50%~110%,实际生产过程中,根据系统氢气消耗能力需求,装置最低负荷控制在30%,同时装置受转化炉负压的限制,装置的最高负荷仅能达到75%,因此,根据实际情况,主要分正常负荷和低负荷两个方面采取措施进行优化。

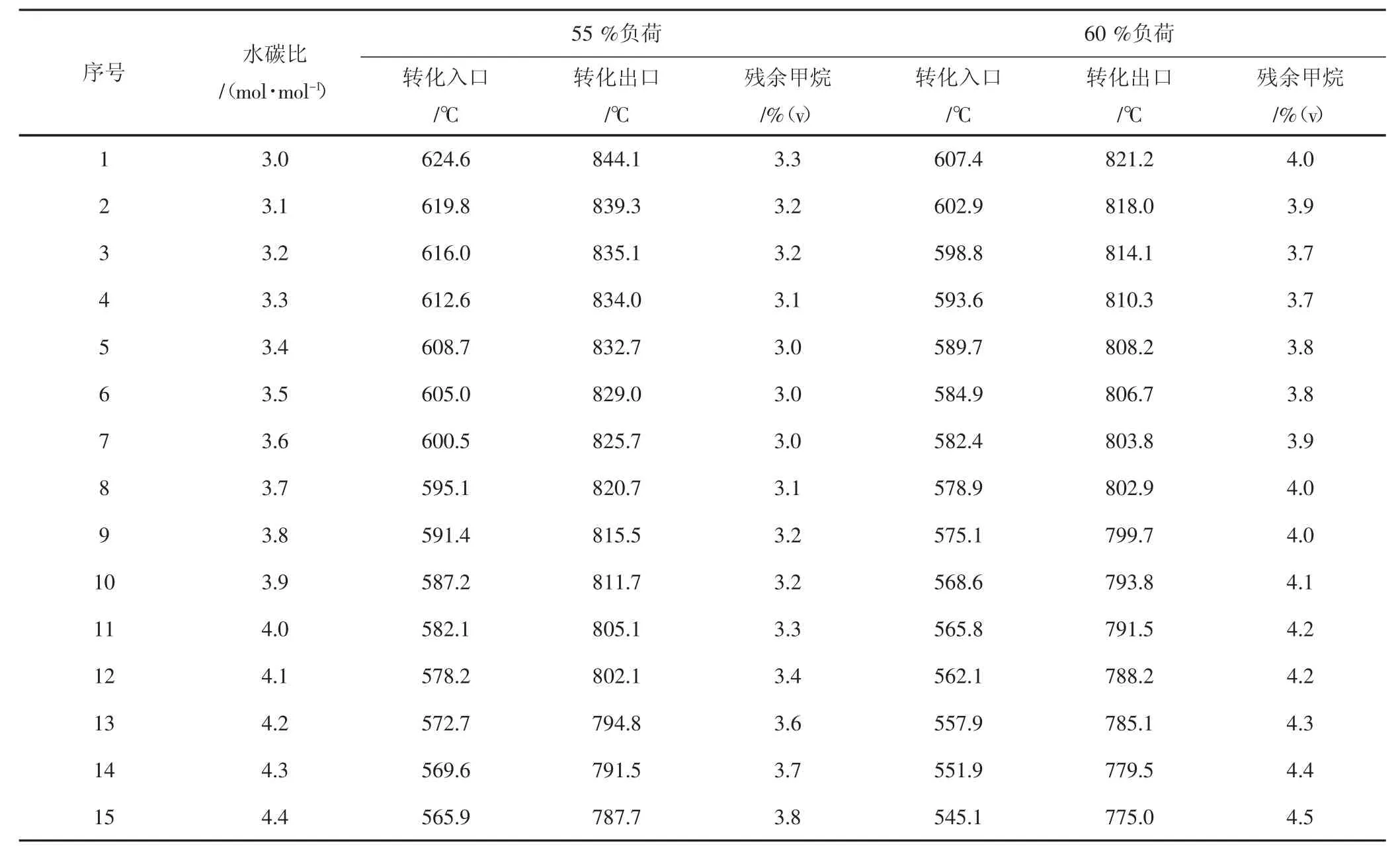

表1 水碳比测试数据表(55%负荷、60%负荷)

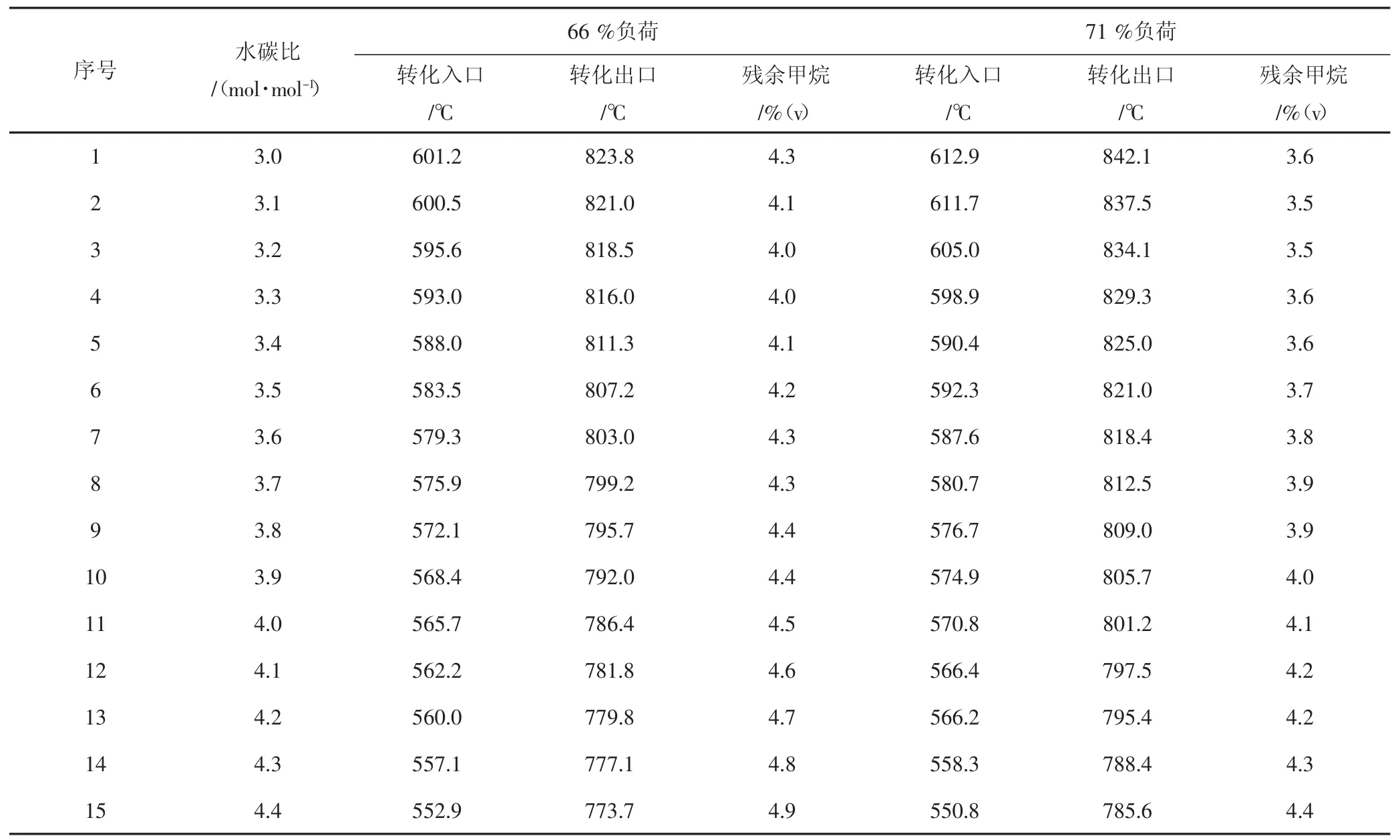

表2 水碳比测试数据表

3.1 设计负荷范围内的优化

在设计负荷范围内生产时,通过在典型负荷下进行实验测试,找出最优水碳比控制范围,使装置的能耗降至最低。由于制氢工艺的特殊性,其系统热平衡关联复杂,当任何一个参数发生变化时,整个系统的热平衡就会发生变化,因此实验过程中要重点控制好以下参数,确保数据准确:燃料气流量及炉前压力、解吸气流量及炉前压力、产汽温度、产汽量和配汽温度。测试均从3.0:1开始,然后按0.1/小时的幅度逐步提高,直至系统能承受的上限范围,然后依据测试数据进行整理分析(见表1、表 2)。

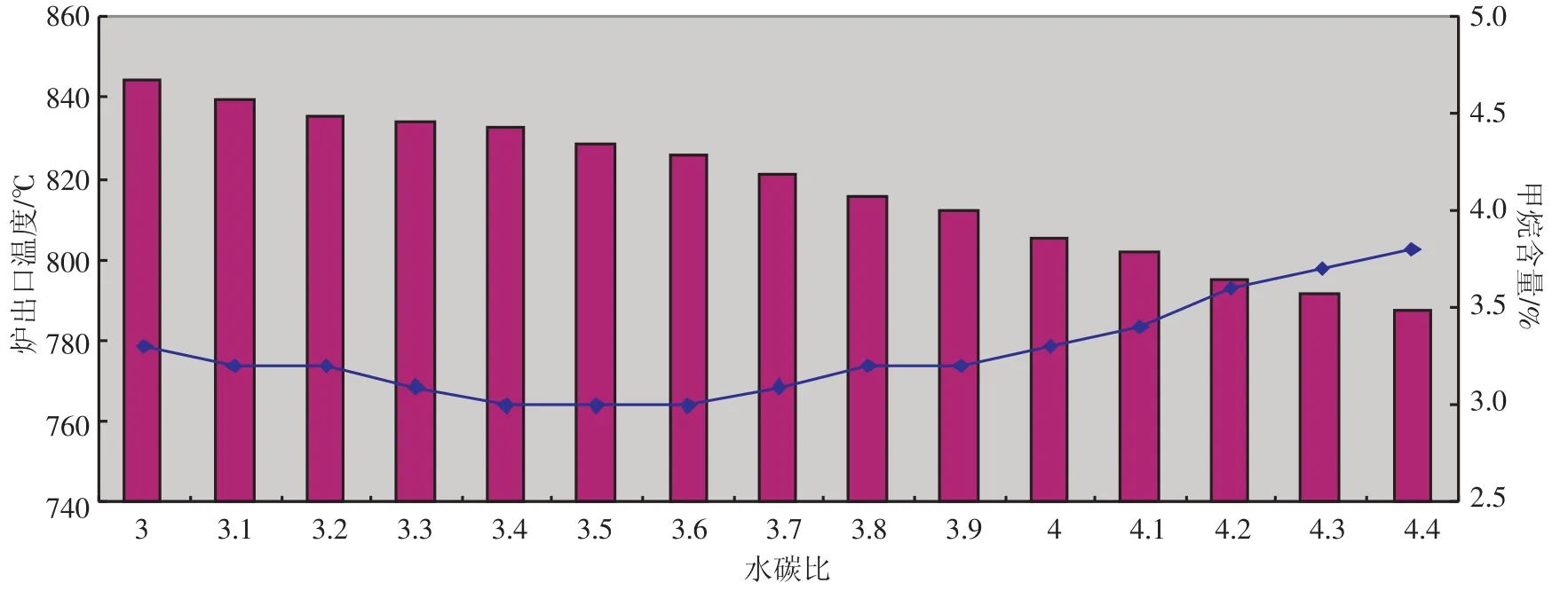

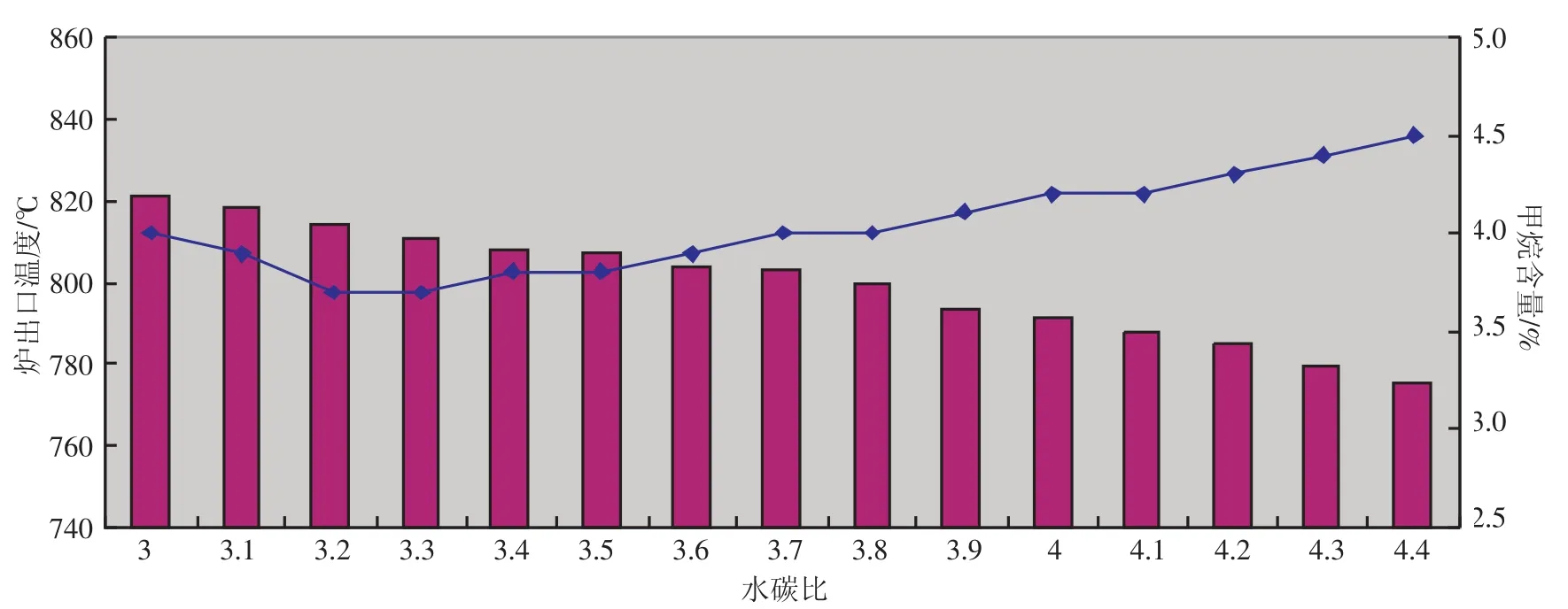

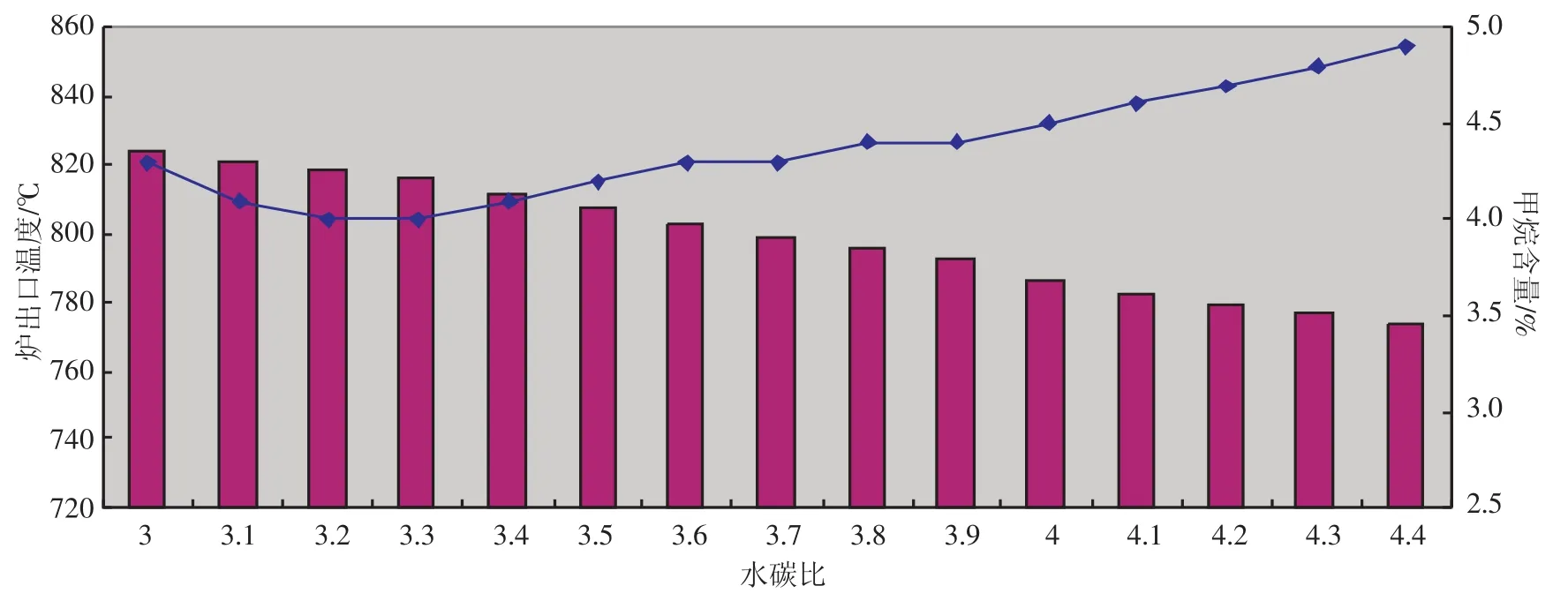

经整理后,各典型负荷下水碳比与反应温度、转化气残余甲烷含量的关系图(转化气中残余甲烷含量越低,说明反应深度越高)(见图2~图5)。

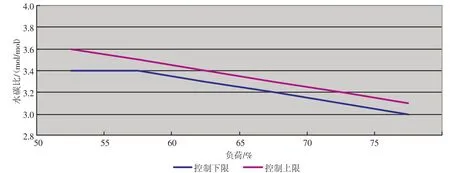

通过以上分析可以看出,在不同生产负荷下,水碳比分别有不同的最佳控制范围,产生的原因是由于转化反应为强吸热反应,同时水蒸气为转化反应的反应物之一。所以低水碳比控制时,反应主要受动力学因素影响,造成转化深度不足;当逐渐提高水碳比后,虽然反应温度略有降低,但受动力促进影响,转化深度反而逐渐上升;再继续提高水碳比后,由于大量富余蒸汽升温吸热导致反应温度不足,此时反应主要受热力学因素影响,反应深度持续降低,同时过高的水碳比还会造成反应空速上升,也会影响转化反应深度。因此,可以得出在设计负荷范围内,最佳水碳比控制范围(见图6)。

图2 55%负荷测量关系图

图3 60%负荷测量关系图

图4 66%负荷测量关系图

图5 71%负荷测量关系图

图6 设计负荷范围内最佳水碳比控制范围图

3.2 低负荷范围内的优化

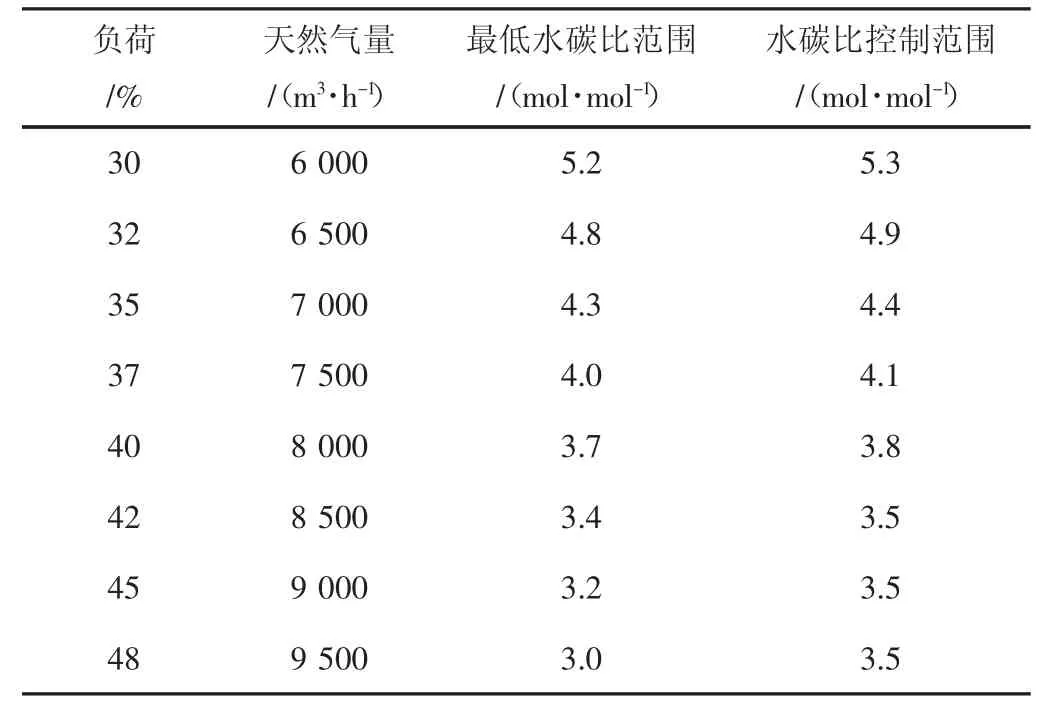

在低于50%负荷范围内生产时,为确保炉管和催化剂的安全平稳运行,通过查询计算,推算出低负荷下的水碳比控制表(见表3)来对生产过程进行管控。

表3 低负荷工况下水碳比调控对照表

4 管控前后效果及经济效益计算

4.1 效果说明

管控前在设计负荷下,水碳比控制≥4:1,低负荷时再继续提高,最高达5.5:1。由于配汽量过高,大量不参与反应的蒸汽在系统内循环,造成装置燃料和中压蒸汽消耗过大,同时也增加了中变热回收系统的冷却负荷,所以装置运行费用较高。

管控后在设计负荷下,根据加工量变化对水碳比进行灵活控制,以确保在同等转化率下尽可能的降低燃料消耗和增加外输中压蒸汽量;在低于设计负荷生产时,进转化炉管介质总量确保在安全合理范围,确保炉管和催化剂的安全运行。

4.2 经济效益计算

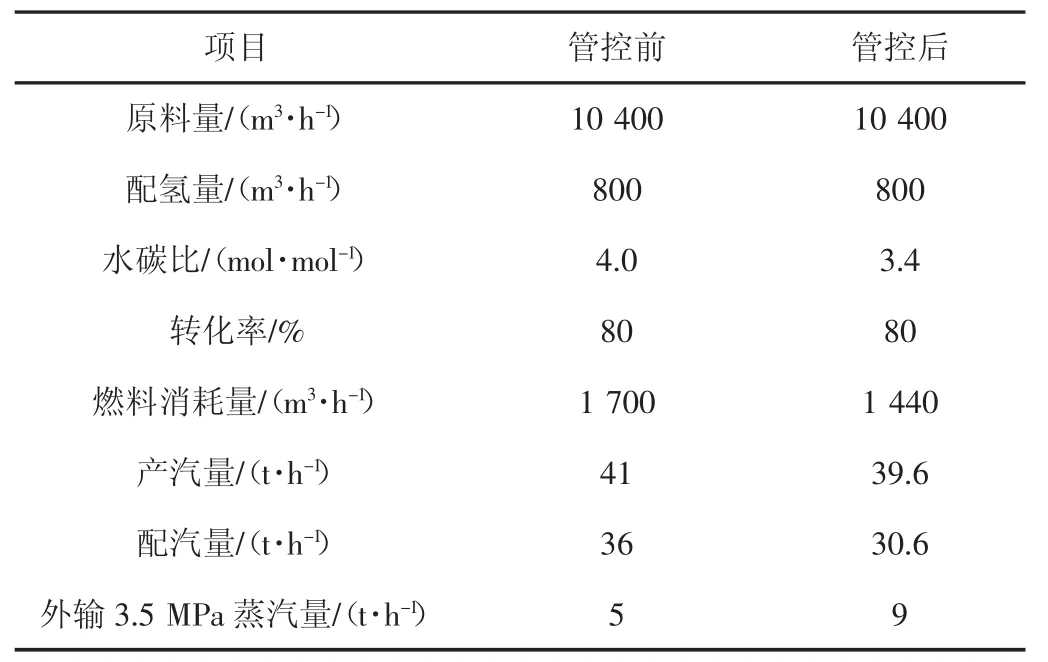

经过管控以后,装置的生产运行费用大为降低,自2017年1月开始对水碳比进行管控以后,2017年上半年装置的燃料及动力费用由去年同期的367.4元/吨下降至205.3元/吨,产生效益显著。现举例以55%负荷下的水碳比进行管控前后的数据统计对比(见表4)。

表4 55%负荷下水碳比管控前后主要数据对比表

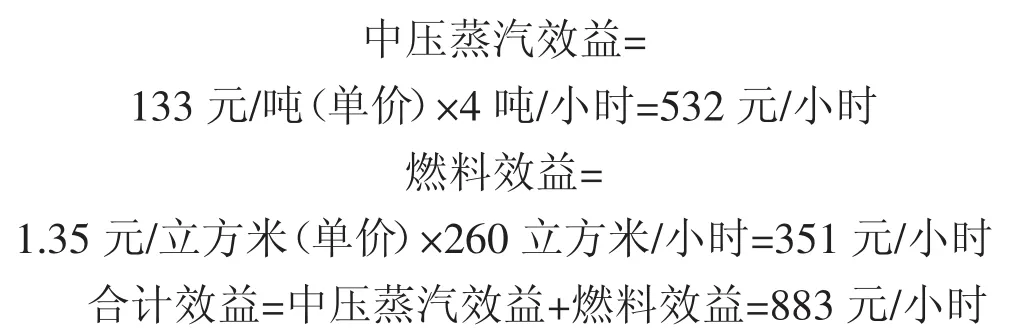

通过表4统计可以看出,在保持相同转化率的情况下,经过优化操作,每小时可以增加4 t的外输中压蒸汽量,同时还能节约260 m3的燃料消耗。每小时产生的经济效益计算如下:

经过核算可以看出,在55%负荷下,经过水碳比管控以后,装置每小时可以节约883元的生产成本,效果显著。

5 结语

随着国家环保标准的不断提高,氢气作为生产清洁油品的主要原料,其成本高低决定着企业的经济效益,在当今形势下,如何控制氢气成本是当今所有加氢装置共同面临的难题。通过对烃类蒸汽转化制氢技术中最敏感的控制参数水碳比进行优化管控,显著提升了装置的技术指标,同时还促进了企业的良性发展。