舰载不间断电源的结构设计

郑朝阳,翟其建,郭 强

(江苏自动化研究所,江苏 连云港 222006)

0 引 言

舰载不间断电源设备一般为独立设备,其供电稳定性及可靠性直接影响舰载电子产品性能,是舰载电子设备系统中重要的组成部分,随着舰载产品的高集成化,对电源设备的要求也越来越高[1-2]。电源机箱需满足散热性好、可靠性高、维修性高、通用化、小型化、轻量化等要求。舰载设备总体设计对电子产品的尺寸和重量都有严格的要求,在最大限度保证设备小型化、轻量化的前提下,机箱的结构设计往往不能采用相关标准的尺寸规范,而是根据舰载电子产品设计总体给出的有限位置和空间进行非标设计。

根据以上对舰载不间断电源的设计要求及条件限制,对电源总体结构方案、热设计、电磁兼容设计、抗振动及冲击设计、三防设计等进行了分析及详细描述,最终的多项试验结果显示该设计方法能够满足设计要求,目前,该型电源已应用到多项型号产品中。

1 总体结构方案

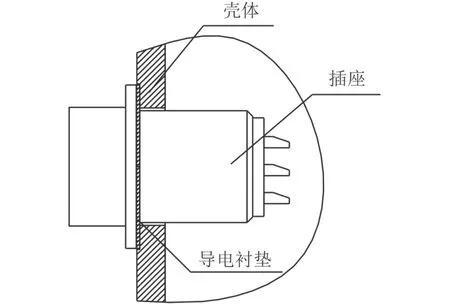

舰载电源组件是由电源机箱和托架2个结构部件组成,电源机箱安装在托架内,托架接入舰载总体设备机柜中。舰载机柜设备总体要求电源装机空间为524 mm×468 mm×130 mm。根据该安装尺寸要求,确定电源机箱为非标机箱,主体采用防锈铝合金材质,通过钎焊工艺整体焊接。机箱内部采用模块化设计,由电池模块、主板模块、BMS模块与滤波模块等组成。每个模块均通过不锈钢螺钉安装于机箱内。模块间通过内部插头插座联结,对外通信通过位于壳体后部的高密封军用插座插头进行。机箱外形结构及内部结构布局示意图如图1所示。

图1 机箱外形结构示意图Fig.1 Diagram of the shape structure of the chassis

2 热设计

电源模块工作温度为-20 ℃~+60 ℃,根据对电源内部板卡等元器件的耐热分析与测试,本电源对热设计的要求为:在环境温度60 ℃时,机箱内最大温升不超过35 ℃。根据工程实际,该电源机箱的散热初步采用外部风机强迫对流和内部发热器件贴壁传导散热[3]。其散发的热量在工程上可近似用下式来估算:

式中:WT为密闭机箱表面的散热量,W;Ss为机箱侧面内壁的有效面积m2;St为机箱顶部的表面积,m2;Sb为机箱的底面积,m2;Δt为机箱的温升值,℃;σ为玻耳兹曼常数,σ =5.67×10-8W/(m2·K4);Tm=0.5(T+Ta);T为机箱的表面温度,K;Ta为环境温度,K;S=Sa+St+Sb。

根据式(1),机箱在最大温升Δt为35 ℃,环境温度为60 ℃,可估算出电源机箱可散发出的热量为471.32 W。

经测试,电源额定工作功率1 000 W,其中发热功率约150 W,根据以上分析,在能满足散热条件的基础上,尽量选择成本低、技术成熟的冷却方法,故该电源机箱采用内部贴壁、外部强迫风冷的散热方式。

在电源机箱结构设计中,根据电子设备内部电子元器件热安装基本原则,主要的热设计措施有:1)发热量较大且对热敏感的主板模块安装在机箱风道进风口的前部;2)风机出风口在进风口上方;3)增加机箱外部散热槽数量来扩大自然散热面积。

3 电磁兼容设计

电磁兼容是整机设计时考虑的一个重要因素,必须和设计同步开展,这样才能保证整机的性能[4]。

3.1 屏蔽

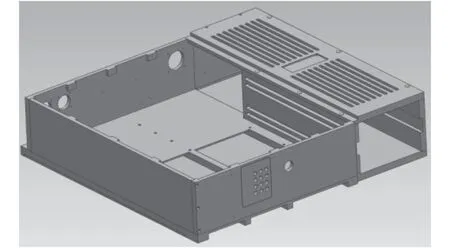

机箱所用铝合金材质的结构件,表面均经过导电氧化处理,使之能够长期保持良好的导电性能,机箱壳体采用整体钎焊结构,减少结合面数量,减少缝隙电磁泄露,以提高电源整体屏蔽性能;主腔体盖板、主板安装板、电池模块安装板和壳体的结合面上加工方槽,放置导电橡胶条,胶条通过盖板的压力后变形,保证胶条与结合面结构件的良好接触,增加屏蔽性能,如图2所示。对外电连接插座和面板之间增加导电衬垫(见图3),这种衬垫经模压制成,形状定制,垫在连接器与结构件之间,具有良好的电接触性能,能有效的控制缝隙泄露。另外,机箱外部与内部电缆均采用高屏蔽性能的军用电缆,电缆外部有2层不锈钢屏蔽丝网,将电缆的电磁泄漏降到最低的同时也屏蔽了外部电磁信号对电缆信号的干扰[5]。

图2 机箱盖板与壳体连接处结构图Fig.2 Structure diagram of the connection between the chassis cover plate and the shell

图3 电源机箱插座安装处结构图Fig.3 Structure of power box socket installation

3.2 接地

在电子设备中,接地是抑制电磁噪声和防止干扰的重要手段之一[6]。电子设备中各类电路均有电位基准,对于一个理想的接地系统来说,各部分的电位基准都应保持零电位。在机箱后部设置机壳地与信号地,通过机壳地与信号地的有效连接实现电源内部电信号、地信号与外界地相连,保持电位零电位。

3.3 滤波

交流电源接入电源内部处设置电源滤波器。由于该电源中风机与风道设置在壳体的外部,故必须有线缆从壳体内部连接到壳体外部的风机来给风机供电,如图1所示,该线缆穿过机箱壳体时采用馈通滤波器来抑制信号的泄漏[7]。

3.4 合理布局

电源设计时采用强弱电分开走线,防止强弱电的相互干扰;滤波模块放置于交流电源入口处,通过减少线缆的长度以降低线缆的传导干扰。

4 抗振动、冲击设计

机箱框架由8块5 mm厚的铝合金板通过真空钎焊工艺焊接在一起(见图4),铝合金板局部做减重设计,整体结构强度较高。因此电源机箱的抗振动设计主要考虑机箱钢丝螺套的使用和印制板及其元器件的固定。材质为铝合金的机箱壳体,直接攻丝易滑丝,因此采用钢丝螺套工艺。钢丝螺套的应用,使得载荷在每圈螺纹上的分布均匀,增强螺纹连接的承载能力和抗疲劳强度;用在经常拆卸的部位,耐磨损,可提高螺纹的使用寿命;如有损坏,修复后可继续使用,避免零件因螺纹孔损坏而报废;钢丝螺套一般为不锈钢件,相对于铝合金,具有耐腐蚀、强度高等优点[8]。钢丝螺套的使用进一步提高了机箱的抗振动与抗冲击性。

图4 电源机箱机箱框架钎焊三维结构图Fig.4 Three dimensional structure diagram of brazing frame of power box

模块中的振动薄弱部件(如主板等板卡)采用设备内部减振的固定方式,主板安装螺钉穿过橡胶垫片将主板安装在壳体上,设备振动时通过橡胶垫片可消耗大量的振动能量,从而达到降低振幅的目的[9]。电池模块采用卡槽加螺钉固定的方式安装,卡槽固定既方便了电池模块在壳体内的推入与拉出,增加了电池维修、更换的便捷性,又增强了电池模块的安装强度,增强了其抗振动、冲击的能力。电池模块三维结构示意图如图5所示。

图5 电池模块三维结构示意图Fig.5 Three-dimensional structure diagram of battery module

5 三防设计

大多数腐蚀问题都能通过合理的结构设计来避免,故必须高度重视三防结构设计[10]。舰载电子设备均要满足GJB150A-2009所规定的湿热、盐雾、霉菌试验要求。电源机箱整体钎焊结构,密闭性好,机箱面板与壳体接合面处的屏蔽橡胶绳在压缩的情况下能够在湿热试验中防止水汽的进入。电源所用控制板表面均涂三防清漆,机箱采用结构件中,材质为铝合金的零件表面整体做导电氧化处理,非接触面喷涂丙烯酸聚氨酯三防清漆;材质为不锈钢的零件表面做钝化处理。机箱外表面喷丙烯酸聚氨酯磁漆,以进一步提高三防能力。机箱用不锈钢零件和各种紧固件均采用耐腐蚀能力强的316L不锈钢材质。

6 结 语

电源机箱在设计过程中充分考虑了模块化设计、热设计、电磁兼容设计和三防设计,做到了结构紧凑、重量轻、空间利用率高,机箱内各模块分布合理,使用维修方便。该型电源设计完成后,进行了温度、冲击、振动、交变湿热、霉菌、盐雾和电磁兼容试验,结果显示该电源能满足各项试验要求。证明电源的结构设计、热设计和电磁兼容等设计合理,满足总体要求。

由于空间尺寸等的限制,虽然是非标机箱,但设计时均按照标准舰载设备的要求进行设计,达到了模块化、小型化、轻量化的要求。电源在使用中工作稳定可靠、维修性好。