一次风机动态自寻优研究及运用

邓宇 吴小庚 杨青

(广东粤电沙角C电厂,广东 东莞 523899)

广东粤电沙角C电厂配备引进的美国CE公司亚临界中间再热强制循环汽包炉,四角喷燃双切圆燃烧,锅炉经济蒸发量为1969.7t/h,配备6台HP983型中速碗式磨煤机,额定负荷状态下5用1备,额定容量为65.455t/h,额定功率448kW;两台一次风机为液压动叶可调双级式轴流风机,额定功率1679kW[1]。一次风自寻优化控制策略优化前,一直存在磨煤机热风调门开度低、一次风机功耗偏大的问题。

1 原一次风机控制策略概述

一次风机控制系统涉及到如下几个控制子系统:

①给煤机控制子系统;

②磨煤机风量控制子系统;

③一次风机动叶控制子系统。

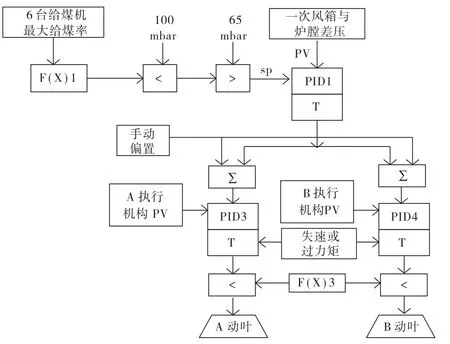

当机组投入AGC模式后,机组运行在以锅炉跟随模式下的CCS方式,给煤机控制可能有三种状态,即手动、自动和CASCADE(设定值为锅炉主控输出指令对应的给煤率),运行人员可以根据制粉系统设备运行状态、煤仓煤种以及其他原因,将给煤机投运在不同的方式下;而磨煤机热风调节门控制一次风风量,冷风调节门控制磨煤机出口风温,通过调节一次风机动叶执行机构来控制一次风箱和炉膛差压(原控制策略如图1 所示),一次风炉膛差压设定值函数根据运行中给煤机最大给煤率折算而来。

图1 一次风风箱与炉膛差压控制优化前原理图

由于一次风炉膛差压设定值函数在DCS中是固定不变的(曲线如图2所示),如运行磨煤机中的最大给煤率为74%,则一次风炉膛差压设定值为80mbar,一次风机开度必须保证满足一次风炉膛差压达到80mbar;而一次风机的输出风量则由磨煤机风量决定,磨煤机风量由热风门进行调节和控制。在一定的磨煤机出力和风量下,这种运行方式的结果是:易磨的煤种由于磨煤机阻力小,需要关小磨煤机冷热风门来满足一次风炉膛差压和磨煤机风量,而风门关小造成不必要的节流损失,引起一次风机电耗的增加;而难磨的煤种则可能磨煤机热风门全开还达不到磨煤机风量设定值,不仅影响制粉系统正常运行,有时还不得不降低磨煤机出力,从而影响机组带负荷。

2 一次风机控制动态寻优设计方案

机组正常运行时,在煤质未偏离设计煤种太大的情况下,磨煤机热风挡板的开度还未充分打开,为减少热风门开度不够大而带来的节流损失,必然需要对一次风箱与炉膛差压设定值函数进行在线修正,使其更能适应锅炉运行状态及燃烧煤种的变化,使热风门尽量开大。那么热风调节门开度便可作为一次风机控制动态寻优设计的关键信号,在充分考虑机组安全运行的前提下,对其进行充分的利用。

机组运行的安全性和可靠性是机组节能运行的前提条件,因此,对相关重要参数的修改需通过试验证明。通过相关实验确认,在一次风箱与炉膛差压45mbar至80mbar范围内调整时,磨煤机密封风与下磨碗差压均大于3.8kPa,离1.245 kPa的跳磨差压还有足够的安全边际,固可将一次风箱与炉膛差压下限值由65 mbar调整至55mbar。

图2 一次风炉膛差压设定值函数

根据热风调节门开度及锅炉其他辅机设备运行状况,利用先进的控制算法,输出一条修正曲线叠加在原一次风箱与炉膛差压设定值函数上,形成一条新的设定值曲线。增加了一次风机控制动态寻优后,一次风机的控制原理如图3所示。

3 动态寻优控制效果测试

一次风机动态寻优控制首次运用在沙角C电厂2号机组,根据机组控制系统的具体情况,为更好地满足一次风机动态寻优控制的要求,增加了一套外挂控制系统,以下介绍具体相关改造及实验验证情况。

3.1 沙角C电厂一次风机动态寻优控制改造概况

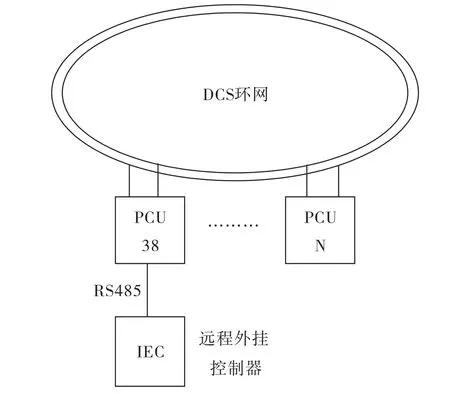

3.1.1 外挂系统网络拓扑

沙角C电厂DCS采用ABB SYMPHONY系统,外挂系统采用研华控制器,是一款具备Intel XScale PXA270 CPU的RISC-based控制器,具备两个CAN bus 接口, 支持CANOpen 协议 (DS301 &302),2个RS-485端口,支持MODBUS RTU(主或从),其与DCS连接的网络拓扑图如图4所示。

图3 增加一次风自寻优后的一次风机控制原理图

图4 外挂控制器与DCS通讯的网络拓扑图

外挂控制器通过串口采用RS485与DCS3804控制器连接,采用MODBUS RTU 协议实现数据交换。外挂系统需要从DCS获得的数据有:一次风机运行情况(手自动、运行台数)、磨煤机运行情况(手自动、运备台数)、一次风箱与炉膛差压、磨煤机热风调节门相关信息、通讯诊断心跳、一次风自寻优控制投入等;DCS获取的外挂控制器信号有:一次风自寻优控制投入允许、一次风箱与炉膛差压设定值修正函数F(X)2等。

3.1.2 原DCS内部一次风控制逻辑优化

为更好地满足继续变负荷需求,在原DCS磨煤机风量控制逻辑基础上,进行一定地完善,原逻辑如图5所示。

图5 磨煤机风量控制逻辑原理图

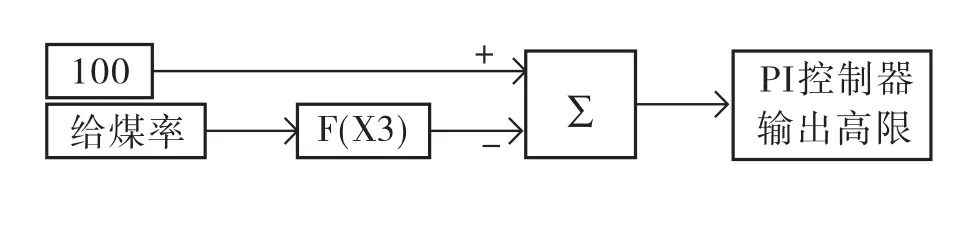

在原风量控制逻辑里,热风调节门指令是由给煤率做前馈信号与PID控制器输出相加而成,未考虑积分饱和,会导致热风门指令输出大于100%,不利于风量控制和机组的负荷响应速度,固做了磨煤机风量抗积分饱和逻辑[2],如图6所示。

图6 PID抗积分饱和逻辑原理图

增加了一次风动态自寻优控制投切控制站,其投入允许条件有:

①任一台一次风机在自动状态;

②任一台磨煤机风量控制在自动状态;

③外挂控制器与DCS通讯正常。

其他逻辑修改:

增加了一次风自寻优控制无扰切换逻辑,对一次风炉膛差压低报警值为62.25mbar ,一次风炉膛差压下限值应调整为55.0mbar。磨煤机启动条件中的一次风炉膛差压值调整为52.25mbar,一次风炉膛差压低报警值调整为52.25mbar 。

3.2 效果检验

3.2.1 试验条件

磨煤机组合:ABCDE磨煤机

煤种:A、B磨煤机使用俄罗斯煤,C、D磨煤机为优混煤,E磨煤机为神混煤,煤质数据如表1所示。

节电率=(退出时的总功率-投入时的总功率)/退出时的总功率×100%

3.2.2 试验数据分析与结论

在一定条件下,磨煤机使用设计煤种,退出和投入一次风自寻优控制系统的节电率和节电功率如图7所示,一次风机节电率可达8%~31%,节电功率约为170kW~470kW,一次风自寻优控制投入后的节电率与磨的给煤率有着直接的关系,随着给煤率的下降,一次风机节电率升高。

在300MW负荷下节电率达31.1%[3],节电功率为455 kW;在650MW负荷下,节电率为8.0%,节电功率为171kW;在400MW负荷下,若保持5台磨煤机运行,磨煤机出力均匀,节电率能达到28%左右,节电功率可以达到474kW 。经初步计算,可使供电煤耗降低0.23g/kWh,平均每台机每年可节约电量价值超过100万。

表1 试验的入炉煤煤质数据

图7 节电效果图

经过长时间的运行试验论证,一次风动态自寻优的投入,完全可以满足机组变负荷的能力需求,完全能满足机组运行的可靠性。

4 结语

通过动态自寻优控制,一方面降低了一次风机的能耗,也降低了空预器漏风,进而降低了引风机的功耗,同时也大大提高了风粉控制系统的调节品质,使机组在全负荷工况下更安全、稳定、经济运行,尤其在中低负荷工况下运行期间经济性得到了显著提高。该技术在沙角C厂首次实施,并已经在全国其他电厂等到广泛的运用 ,产生了巨大的经济及社会效益。