喷墨印花预处理对织物组织结构的影响

杨海贞, 房宽峻,2, 刘秀明, 蔡玉青, 安芳芳, 韩 双

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 山东生态纺织协同创新中心, 山东 青岛 266071; 3. 青岛大学 纺织服装学院, 山东 青岛 266071)

关于喷墨打印的研究,现有的理论仅基于纸张打印,而在纺织品喷墨印花研究中,喷墨印花的色彩再现取决于许多变量,包括着色剂、喷墨印花机、介质以及它们之间的相互关系等。机织物是由经纬纱按照一定规律垂直交织形成的,其组织结构具有周期性,由于纤维不同、纱线粗细和颜色不同,导致织物组织结构具有多样性,机织物组织结构非常复杂,通常以不均匀的方式存在,与纸张相比,织物具有较粗糙的表面和较多的孔隙[1-2]。在喷墨印花时,织物组织结构会导致墨滴变形,影响墨滴在织物表面的铺展和扩散。此外,织物的表面特性,如微观的纤维或纱线的横截面形状,宏观的织物结构都可能影响光与织物表面的相互作用,进而影响喷墨印花织物的表观颜色深度[3-4]。

Yang等[5]对阳离子纳米微球改性棉织物进行喷墨印花,发现平纹织物的表观颜色最浅、清晰度最好,斜纹织物次之,蜂巢织物的表观颜色最深、清晰度最差。Akgun等[6-8]提出,织物粗糙度的影响因素有织物覆盖系数、织物厚度、织物平衡度及纱线捻度、不匀率和卷曲值,其中织物覆盖系数、织物厚度、织物平衡度和纱线的卷曲值对织物的粗糙度影响较大。Becerir等[9]发现谐波波峰和波峰间距对织物表面粗糙度和摩擦因数影响最大。Mooneghi等[10]研究了表面粗糙度对精纺棉织物耐磨性的影响,发现耐磨性与三维粗糙度参数之间具有明显的线性相关性。

虽然已有学者对织物粗糙度和组织结构参数之间的关系进行了研究;但关于织物冷轧堆前处理和预处理对织物组织结构影响的理论研究较少,因此,本文采用同一种纱线,在受控条件下,利用织机织造经纬密度都相同的平纹、斜纹和蜂巢织物,选取了3个具有代表性的织物性能指标:粗糙度、厚度和孔隙率。分别对3种织物进行相同的冷轧堆前处理和预处理,探讨织物冷轧堆前处理和预处理对织物粗糙度、厚度和孔隙率的影响,以期为探究织物组织结构与喷墨印花效果的关系提供理论参考。

1 实验部分

1.1 材料与仪器

织物:所选试样均以28 tex×2棉纱为经、纬纱。经密为180 根/(10 cm),纬密为150 根/(10 cm)。试样织造张力设定一致,织物组织分别为平纹组织、三上一下右斜纹组织和蜂巢组织。

材料:海藻酸钠(青岛明月海藻有限公司),尿素、小苏打、烧碱和双氧水(天津科密欧化学试剂有限公司),防染盐S(愉悦家纺有限公司),螯合分散剂、氧漂助剂和冷堆精练剂(山东黄河三角洲纺织科技研究院有限公司),青色、品红、黄色、黑色、宝蓝和橙色活性染料墨水(杭州宏华数码科技有限公司),皂洗标准皂片(上海市纺织科学研究院)。

仪器:ASL2300型全自动剑杆织机(天津市隆达机电科技发展有限公司);TLE204E/02型电子天平(梅特勒-托利多(上海)有限公司);YG 141 LA型数字式织物厚度仪(莱州市电子仪器有限公司);KES-FB型织物风格仪(上海罗中科技发展有限公司);PO-B型轧车(莱州元茂仪器有限公司);VEGA-5000型喷墨印花机(杭州宏华数码科技有限公司);DGG 101-2BS型电热鼓风干燥箱(天津市天宇实验仪器有限公司);OP-03型汽蒸箱(天津华谱科技有限公司);Datacolor SF-600型测色仪(美国Datacolor公司);YYS-560E型光学显微镜(上海仪圆光学仪器有限公司)。

1.2 实验方法

1.2.1 冷轧堆前处理

3种织物采用相同的冷轧堆处理工艺,工艺流程:纯棉坯布→浸轧漂白工作液(二浸二轧,带液率为(85±2)%)→打卷堆置→热水洗→冷水洗→烘干。

处方:双氧水50 g/L,烧碱40 g/L,螯合分散剂2 g/L,氧漂助剂3 g/L,精练剂6 g/L,堆置时间20 h,堆置温度为室温。

1.2.2 喷墨印花

3种织物采用相同的预处理工艺,前处理后的织物→表面处理(一浸一轧,带液率为(70±2)%)→烘干(75 ℃,5 min)。

处方(质量分数):海藻酸钠2.5%,尿素8%,小苏打2%,防染盐S 1.5%,水86%。

喷墨印花:将改性织物平铺在印花机的导带上,使用6色墨水、以720 dpi×720 dpi的分辨率在3种织物上分别打印填充率为100%的单色色块和1 mm的线条,织物晾干后在102 ℃饱和蒸汽中汽蒸固色10 min,水洗皂洗去除浮色后在75 ℃烘干。

1.3 测试方法

1.3.1 织物的粗糙度测试

目前评价织物粗糙度最常用指标为织物风格仪中表面粗糙度值,因此,本文采用织物风格仪及其标准测试方法来表征织物粗糙度。将织物置于恒温恒湿室中24 h以上,然后釆用风格仪测试。

1.3.2 织物的厚度测试

根据GB/T 3820—1997《纺织品和纺织制品厚度的测定》,采用织物厚度仪对织物进行测试,选择2 000 mm2的压脚面积,200 cN/cm2的施加压强,在织物不同位置测试10次,取平均值。

1.3.3 织物的孔隙率测试

机织物的孔隙率Φ为指织物体积中纤维表面以外的空穴体积所占的百分数。根据下列公式[11-12]计算织物的孔隙率:

其中:

式中:δF为织物密度,g/cm3;ρf为纤维密度,g/cm3;G为织物的面密度,g/cm2;T为织物厚度,cm。

1.3.4 颜色深度和印花清晰度测试

将喷墨印花织物折叠4层,使用测色仪测定平纹、斜纹和蜂巢织物的颜色深度(K/S)值,选择D65光源,10°视角和6 mm测量孔径,在织物上不同位置测试8次,取平均值。织物K/S值的计算公式如下:

K/S=(1-R)2/2R

式中:K和S分别为吸收系数和散射系数;R为反射率,%。

喷墨印花织物的清晰度通过YYS-560E光学显微镜进行测试,放大倍数为40。

2 结果与讨论

2.1 织物组织结构的影响

2.1.1 织物组织结构对粗糙度的影响

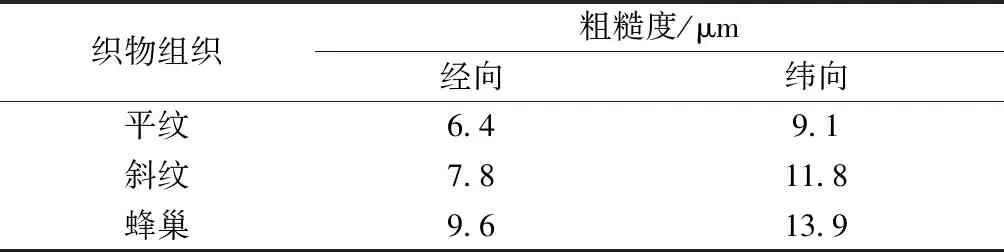

表1示出不同组织结构织物的粗糙度。可看出:平纹织物的经向粗糙度为6.4 μm,纬向粗糙度为9.1 μm,比经向粗糙度增加42%;而斜纹和蜂巢织物具有相同规律,斜纹织物的经向粗糙度和纬向粗糙度较平纹织物分别增加22%和30%;蜂巢织物的经纬向粗糙度较平纹织物分别增加50%和53%。由于3种织物经纬纱采用同一种纱线且经纬密度相同,因此这种变化主要是由织物组织结构不同造成的。

表1 不同组织结构织物的粗糙度Tab.1 Roughness of fabrics with different structures

由于平纹织物交织点最多,纱线间距小,织物两面较平坦,经纬向力学性能差异小,不易移位,因此其粗糙度最小;当织物由平纹依次变为斜纹和蜂巢织物时,单个组织循环内交织点减少,浮长线增多且变长,在增加织物表面不规则性的同时,织物结构变得疏松、纱线间距增大和织物孔隙率增大,导致织物中纱线横截面由扁平状逐渐变为圆形状,圆形状纱线使织物厚度增加、织物表面波峰和波谷差值增加,从而导致织物表面粗糙度增加[8,13]。

2.1.2 织物组织结构对厚度的影响

党的十九大报告指出“要不断增强意识形态领域主导权和话语权”。中国特色社会主义进入了新时代,新时代赋予了职业院校新的历史使命和时代重任,必须加强意识形态工作。职业院校扮演着为社会培养应用型和技能型人才的重要角色,承担着知识文化传播、服务企业和社会、支撑产业转型升级等重要任务,其自身的发展始终推动着社会进步。

通过对织物厚度的测试可得,平纹、斜纹和蜂巢织物的厚度分别为0.65、0.81和1.61 mm。斜纹和蜂巢织物的厚度较平纹分别增加25%和150%,原因是织物组织结构的不同导致织物单位面积内经纬交织点个数发生变化,平纹、斜纹和蜂巢织物单位面积内交织点个数分别约为135、68、59个/cm2,平纹单位面积内交织点个数约为斜纹的2倍,蜂巢的2.3倍。说明随着织物交织点个数减少,织物厚度逐渐增大[14-15]。

2.1.3 织物组织结构对孔隙率的影响

通过对织物孔隙率的测试可得,平纹、斜纹和蜂巢织物的孔隙率分别为85.5%、87.6%和88.4%。斜纹和蜂巢织物较平纹织物分别增加2.5%和3.4%,主要是由织物组织结构不同造成的。平纹织物交织点最多,纱线间距小,其孔隙率最小;当织物类型由平纹变化为斜纹和蜂巢时,单个组织循环内经纬纱交织点减少,浮长线增多而且变长,在增加织物表面不规则性的同时,织物结构变得疏松,纱线间距增大,从而使得织物孔隙率变大[11-12]。

综上所述,织物组织结构对3种织物的粗糙度、厚度和孔隙率具有相同的影响规律,即平纹、斜纹、蜂巢织物的经纬向粗糙度、厚度和孔隙率均依次增大,经向粗糙度小于纬向粗糙度。

2.2 冷轧堆前处理的影响

为探究冷轧堆前处理对不同组织结构织物粗糙度、厚度和孔隙率的影响,本文对3种织物进行了相同的冷轧堆前处理。

2.2.1 冷轧堆前处理对织物粗糙度的影响

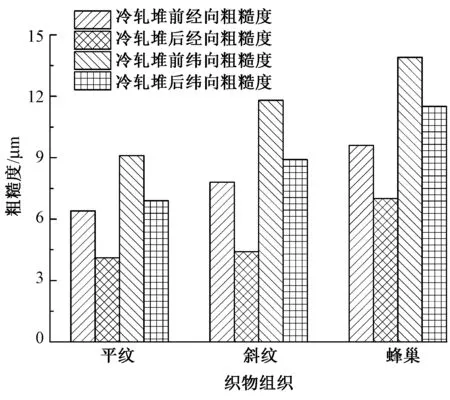

图1示出冷轧堆处理前后织物的粗糙度。可以看出,经冷轧堆处理,平纹、斜纹和蜂巢织物的经、纬向粗糙度减小。这主要是由于工作液中的烧碱可促进双氧水分解及棉织物中果胶、棉蜡等杂质的去除,使织物外观变得洁净柔软及使织物吸水性提升[16-17],这些综合作用使得织物表面毛羽变得贴服以及表面的凹凸不平差异变小,织物形成更均匀的表面状态,导致织物粗糙度降低。

图1 冷轧堆处理前后的织物粗糙度Fig.1 Roughness of fabrics before and after cold pad-batch

2.2.2 冷轧堆前处理对织物厚度的影响

冷轧堆处理前后织物的厚度见表2。可看出,经冷轧堆处理,平纹、斜纹和蜂巢织物的厚度比冷轧堆处理前均有所增加,分别增加了9.2%、8.6%和9.9%。其原因是棉织物经过冷轧堆前处理去除了浆料和天然杂质,使得织物的柔软度和丰满度增加,同时棉纤维在冷轧堆工作液中润湿溶胀使纤维直径变粗,纱线排列紧密,表现为织物厚度增加[18-19]。

表2 冷轧堆处理前后织物的厚度Tab.2 Thickness of fabrics before and after cold pad-batch

2.2.3 冷轧堆前处理对织物孔隙率的影响

冷轧堆处理前后织物的孔隙率如表3所示。可以看出,冷轧堆处理后的平纹、斜纹和蜂巢织物的孔隙率比冷轧堆处理前有所减小,分别减少了2.2%、2.3%和2.1%。这主要是由于冷轧堆处理后,棉纤维在冷轧堆工作液中润湿膨胀,纤维直径变粗,纤维之间的距离变小,纱线之间的孔隙变小,使得织物结构中有效孔隙面积减小,织物排列更加紧密,导致织物的孔隙率减小[18-19]。

表3 冷轧堆处理前后织物的孔隙率Tab.3 Porosity of fabrics before and after cold pad-batch

2.3 预处理的影响

由于直接对冷轧堆处理后的织物喷墨印花,容易造成图案渗化和印花效果差,因此本文对织物进行预处理,探究预处理对织物组织结构的影响。

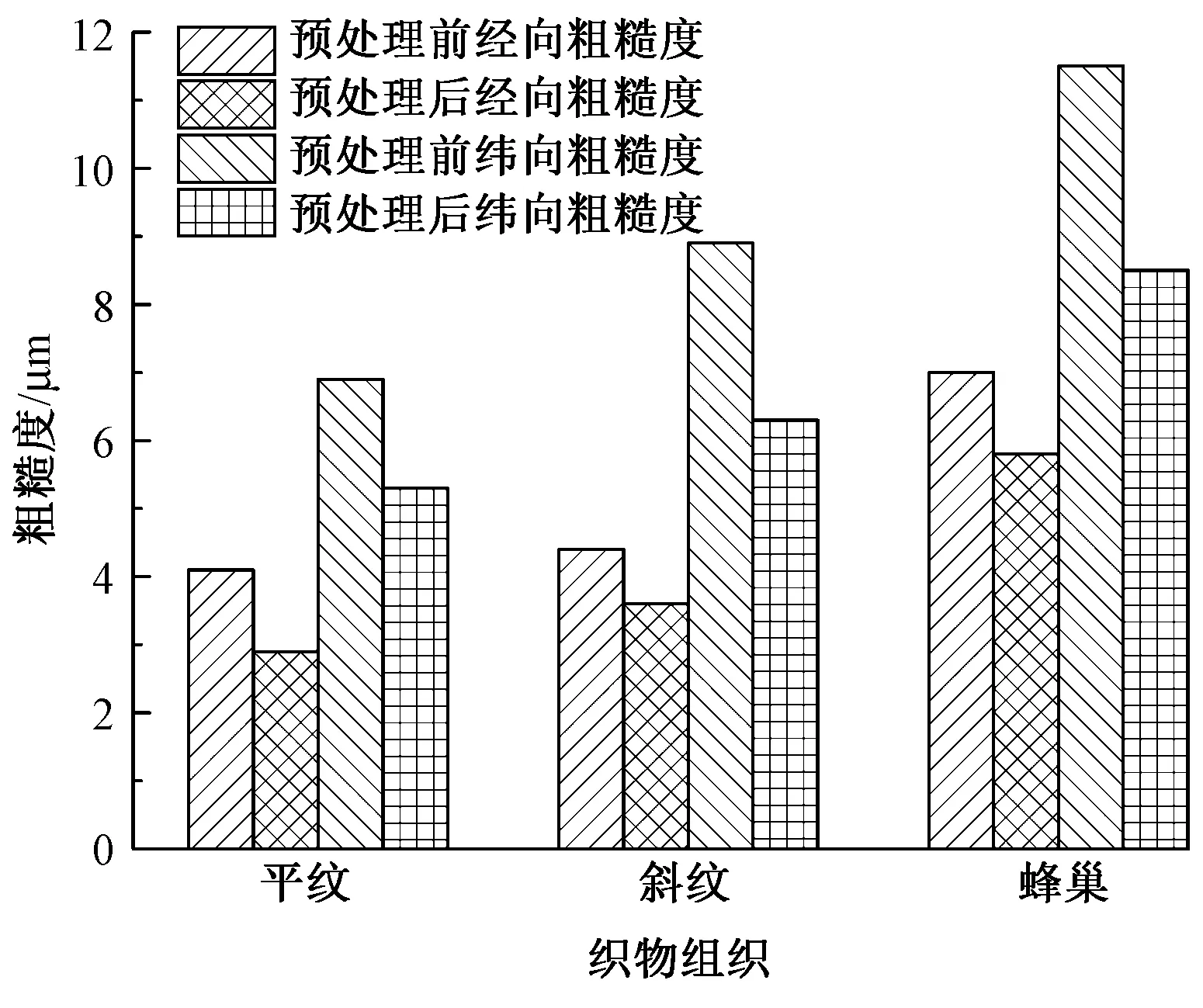

2.3.1 预处理对织物粗糙度的影响

图2示出预处理前后织物的粗糙度。可以看出,经海藻酸钠预处理,平纹、斜纹和蜂巢织物的经向粗糙度和纬向粗糙度均有所降低。这是因为预处理后,海藻酸钠会覆盖棉织物的表面,在烘干后形成一层浆料膜,使得棉纤维聚集更加紧密;纤维和纤维、纤维和纱线间的孔隙被海藻酸钠工作液填充[20];而且尿素促进棉纤维溶胀,导致纤维直径变粗,织物排列更紧密,使得织物表面凹凸不平差异变小,织物表面的毛羽变得伏贴,从而使织物的粗糙度降低[6-8]。

图2 预处理前后织物的粗糙度Fig.2 Roughness of fabrics before and after pretreatment

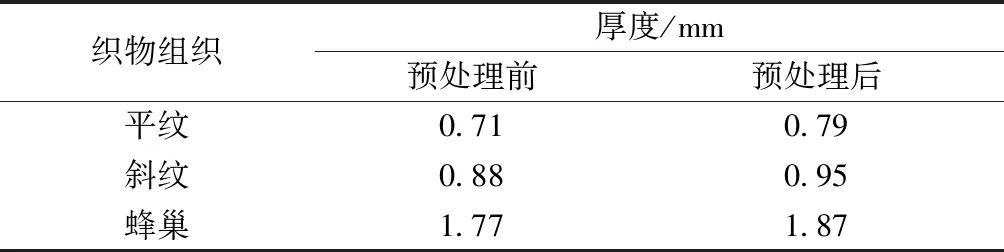

2.3.2 预处理对织物厚度的影响

预处理前后织物的厚度见表4。可以看出,经海藻酸钠预处理,平纹、斜纹和蜂巢织物的厚度均有所增加,分别增加了11.3%、8.0%和5.6%。其原因是经海藻酸钠预处理,棉纤维表面被海藻酸钠薄膜覆盖,而后期的烘干过程使得尿素以晶体的形式沉积在棉纤维的表面[20];此外,尿素可促进棉纤维溶胀,使得织物排列更加紧密,这些都会造成织物的厚度增加[19]。

表4 预处理前后织物的厚度Tab.4 Thickness of fabrics before and after pretreatment

2.3.3 预处理对织物孔隙率的影响

表5示出预处理前后织物的孔隙率。可以看出,经预处理,平纹、斜纹和蜂巢织物的孔隙率均减小,分别减少2.3%、2.8%和2.5%。其原因是经预处理,纤维间空隙被压缩,纤维束的聚集变得紧密,由于海藻酸钠预处理液黏度较大,处理到织物上后,纤维和纤维、纤维和纱线之间的孔隙被填充,而后期的烘干过程使得水分蒸发,海藻酸钠工作液在纤维间的毛细管压力增加,使得纤维收缩,纤维间更加紧密,导致织物的孔隙率减小[11,20]。

表5 预处理前后织物的孔隙率Tab.5 Rorosity of fabrics before and after pretreatment

2.4 喷墨印花颜色深度和清晰度

图4 不同组织结构织物的喷墨印花色块的清晰度Fig.4 Outline sharpness of ink-jet printed fabrics with different structures. (a) In warp direction;(b) In weft direction

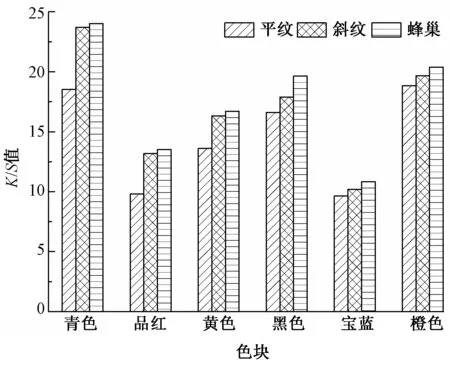

图3示出不同组织结构织物的喷墨印花色块的K/S值。

图3 不同组织结构织物的喷墨印花色块的K/S值Fig.3 K/S values of ink-jet printed fabrics with different structures

对于青色、品红、黄色、黑色、宝蓝和橙色来说,斜纹织物的K/S值比平纹织物的要大,而蜂巢织物由于其组织结构的特殊性,导致其K/S值比平纹和斜纹织物的K/S值都大,表明蜂巢织物的表观颜色最深,斜纹织物次之,平纹织物的表观颜色最浅,这种差别主要与织物组织结构有关[20]。

以青色为例进行分析,由图3可知,平纹织物的K/S值最小,斜纹织物次之,蜂巢织物的K/S值最大。主要是由于斜纹织物的经纬交织点比平纹的少,织物厚度和孔隙率比平纹的大,对墨水在纱线和纤维间的阻力较小,在毛细管压力和氢键作用下,墨水较容易透过纤维、纱线的缝隙向织物内部扩散[12],并渗透到纤维的无定形区域,导致较多的染料固着在织物表面,从而使织物对光的吸收程度增加,对光的反射率减少。根据K/S值计算公式可知,织物的反射率变小,则喷墨印花织物的K/S值变大,颜色变深[20-21]。同理,这也是造成蜂巢织物K/S值高于斜纹织物K/S值的原因。

图4示出不同组织结构织物的喷墨印花色块的经向清晰度和纬向清晰度。从图4(a)可以看出,对于青色、品红、黄色、黑色、宝蓝和橙色来说,平纹织物的经向实际线宽值最小,斜纹织物次之,蜂巢织物的经向实际线宽值最大,表明平纹织物的经向清晰度最好,蜂巢织物的经向清晰度最差,斜纹织物介于二者之间。这主要是由于3种织物不同的粗糙度、孔隙率和厚度所引起的活性染料墨水在织物表面铺展和扩散的不同,即纱线、纤维和原纤之间的孔隙使得活性染料墨水在毛细管压力和氢键的作用下更容易在织物表面铺展和扩散。由于蜂巢织物的孔隙率最大,对墨水在纱线和纤维间的阻力最小,因此,墨水在蜂巢织物的表面渗化最严重,导致蜂巢织物的印花清晰度最差;相反的,平纹织物的孔隙率最小,墨水在平纹织物的表面渗化最轻,平纹织物的印花清晰度最好[22]。同理,3种织物的纬向清晰度具有相同的规律,如图4(b)所示。

3 结 论

1)平纹织物的经向粗糙度、纬向粗糙度、厚度和孔隙率分别为6.4 μm、9.1 μm、0.65 mm和85.5%,斜纹织物比平纹织物分别增加了22%、30%、25%和2.5%,而蜂巢织物比平纹织物分别增加了50%、53%、150%和3.4%。

2)冷轧堆前处理和预处理对织物的粗糙度、厚度和孔隙率具有一定的影响,经冷轧堆前处理和预处理,平纹、斜纹和蜂巢织物的粗糙度、孔隙率均有所降低,织物厚度均有所增加。

3)平纹织物的K/S值最小,清晰度最好;斜纹织物次之;蜂巢织物的K/S值最大,清晰度最差。喷墨印花织物的表观颜色深度和清晰度与织物组织结构之间存在密切关系。

FZXB