发电机轴瓦温升偏高问题分析处理

吴德明,吴红光

(五凌电力挂治水力发电厂,贵州 锦屏556700)

1 引言

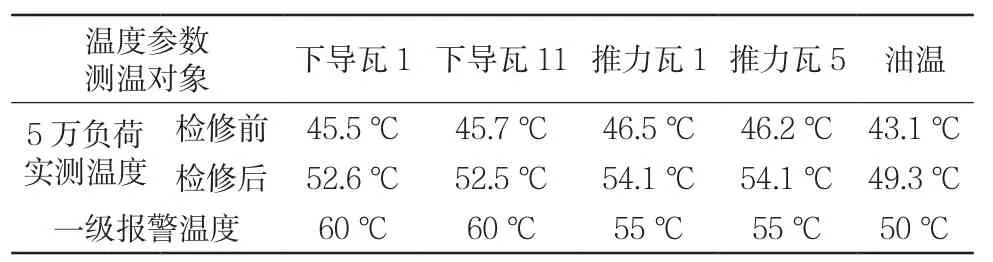

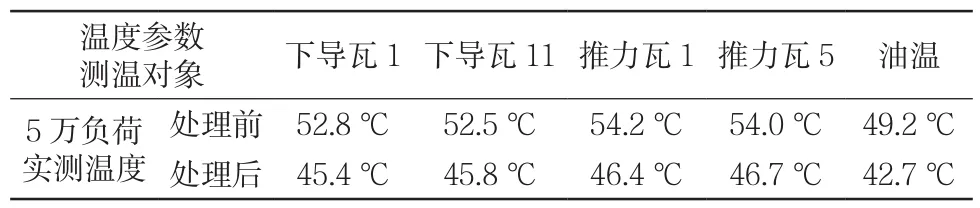

挂治水电厂位于沅水干流上游河段的清水江中下游,是沅水梯级规划的第三级。电厂安装3台单机容量为50 MW的水轮发电机组,发电机采用立轴全伞、密闭循环、自通风、空气冷却的形式。电厂2号机组检修后,机组运行中出现了推力及下导组合轴承油温瓦温较检修前有明显升高的情况,值班人员统计各瓦温度无显著差别,部分温度数据摘录如表1。

表1 温度数据摘录

通过对比数据可以看出,检修后组合轴承油温瓦温上升显著,幅度达7~8℃。针对该情况,电厂统计分析水轮机导轴承油温、瓦温及各振动摆度数据,均无显著变化;停机检查组合轴承油位、油质均正常,取油样化验,各项指标均正常。

发电机推力及下导轴瓦大幅升温,威胁着机组的安全稳定运行,电厂从多个方面对问题进行了排查与分析。

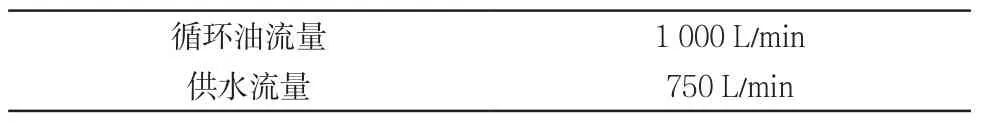

2 推力及下导组合轴承结构介绍

挂治电厂推力轴承及下导轴承组合安装于下机架中心体上的油槽内,其结构如图1。推力轴承采用弹性圆盘支撑结构,轴承由12块扇形瓦组成,推力瓦采用弹性金属塑料瓦,其与弹性圆盘为面接触,可有效减小瓦面受力后的变形,轴瓦径向靠内、外侧定位销定位。下导轴承由16块可倾导轴瓦、楔形调整装置等组成,导轴瓦采用巴氏合金,瓦的背面有球面支承柱,该结构在运行时能自动偏心调整导轴瓦倾向,径向力通过支承柱传到楔形块上,楔形块组装在导轴承支架上,利用楔形块可以调整转子中心和导轴承间隙。油槽润滑油采用外循环水冷却方式,在推力镜板上分布有20条与径向呈60°倾角的过油通道,在机组运行中形成动压效应,保证润滑油的循环流量,实现与冷却水的热交换。

图1 推力及下导组合轴承结构示意图

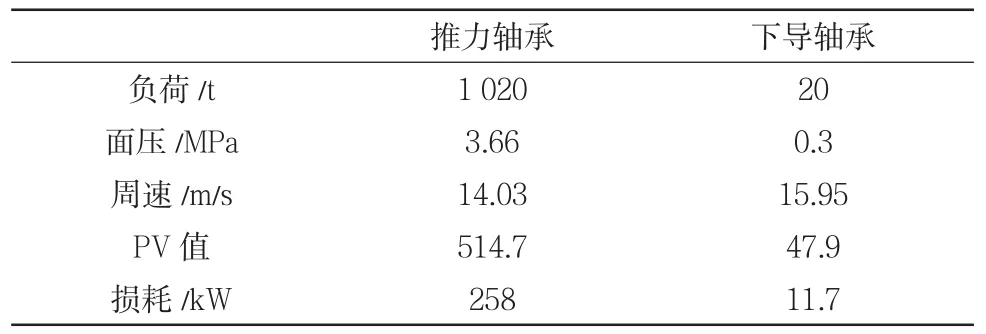

3 推力轴承和下导轴承对轴瓦温升影响评估

一般来说,对于分块可倾式导轴承,其间隙分布情况对轴瓦温度会有一定的影响,在水轮机发电机组的运维实践中,检修人员会经验性地参照轴瓦温度适当调整其安装间隙,在某些情况下也能够取得一定的效果,对此,我们要结合实际情况进行具体分析。

表2 挂治水电厂推力轴承及下导轴承的设计参数

电厂在2号机检修中对机组中心进行了调整并重新调整下导瓦间隙,查阅部分数据记录及结算结果如下:

(1)对称抱4块下导瓦、4块水导瓦盘车,测量计算联轴法兰对下导滑转子相对摆度为0.002 5 mm/m,远小于要求值0.03 mm/m,说明轴系直线度非常好。

(2)仅对称抱4块下导瓦盘车,测量计算水导滑转子对下导滑转子相对摆度为0.009 8 mm/m,比要求值0.05 mm/m小很多,说明轴系静态摆度很小。

(3)参照相关标准,对下导轴承按设计间隙均匀放瓦,单边间隙0.24 mm。

考虑到推力轴承损耗是下导轴承的20多倍,即便是下导轴承损耗成倍增大,也不可能对组合轴承油温有太大影响,且如果出现这种情况,下导瓦温度必会高于推力瓦温度,这与现场实际不符。通过上述分析,可以推测检修中对下导轴承间隙的处理不可能使轴承损耗大幅增加,应另有原因。

4 组合轴承热平衡分析

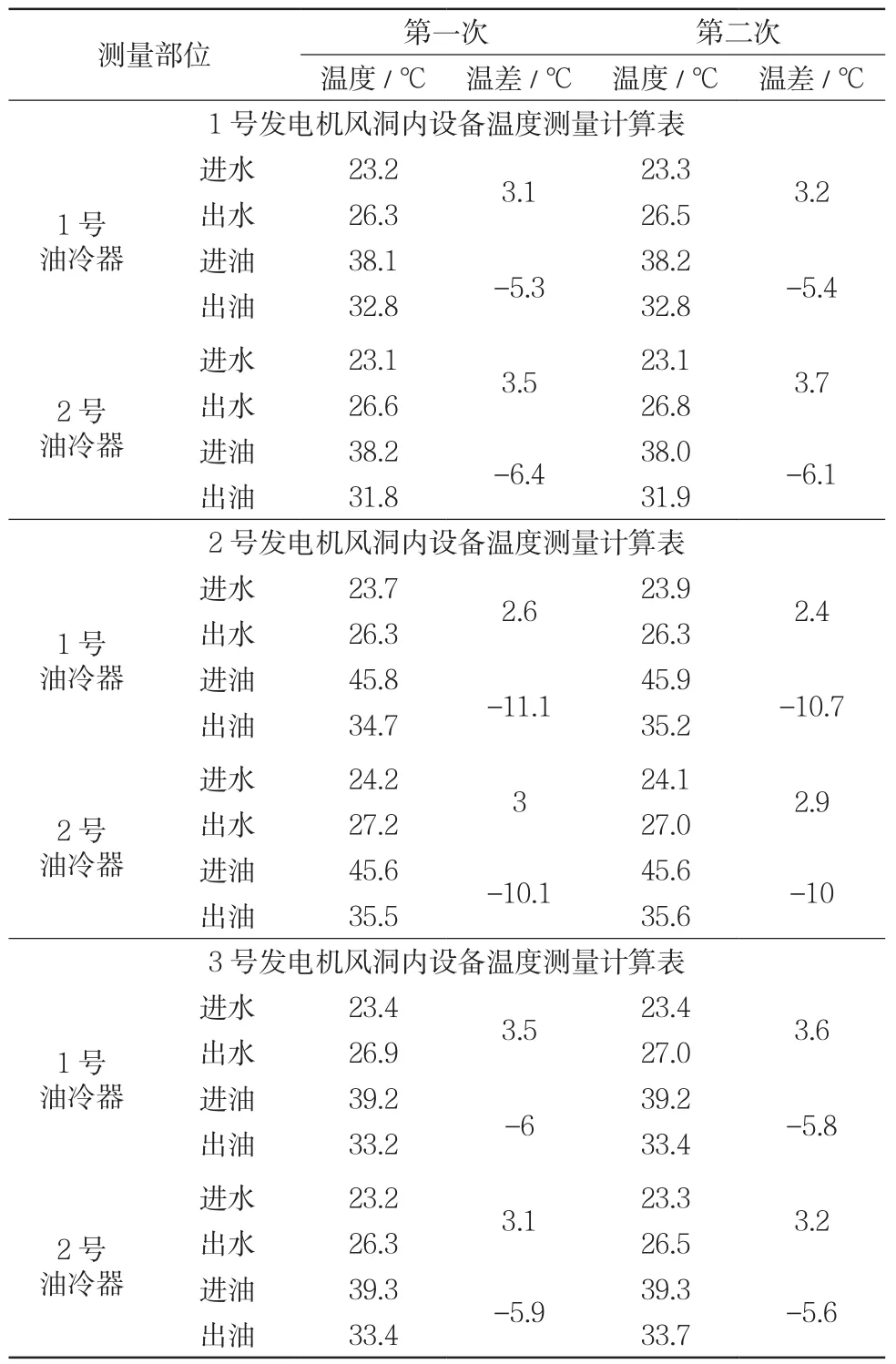

通过前文分析,我们推断,在此次2号机组轴瓦温升大幅增加的问题中,推力轴承对轴瓦和油槽温升的影响更需要重点关注。检修中未对推力瓦和轴系进行拆装,可以认为推力轴承的损耗不会有太大变化,那么问题可能出现在轴承散热系统。基于此,电厂对1~3号发电机风洞内散热设备进行温度测量,统计并计算数据形成如表3。

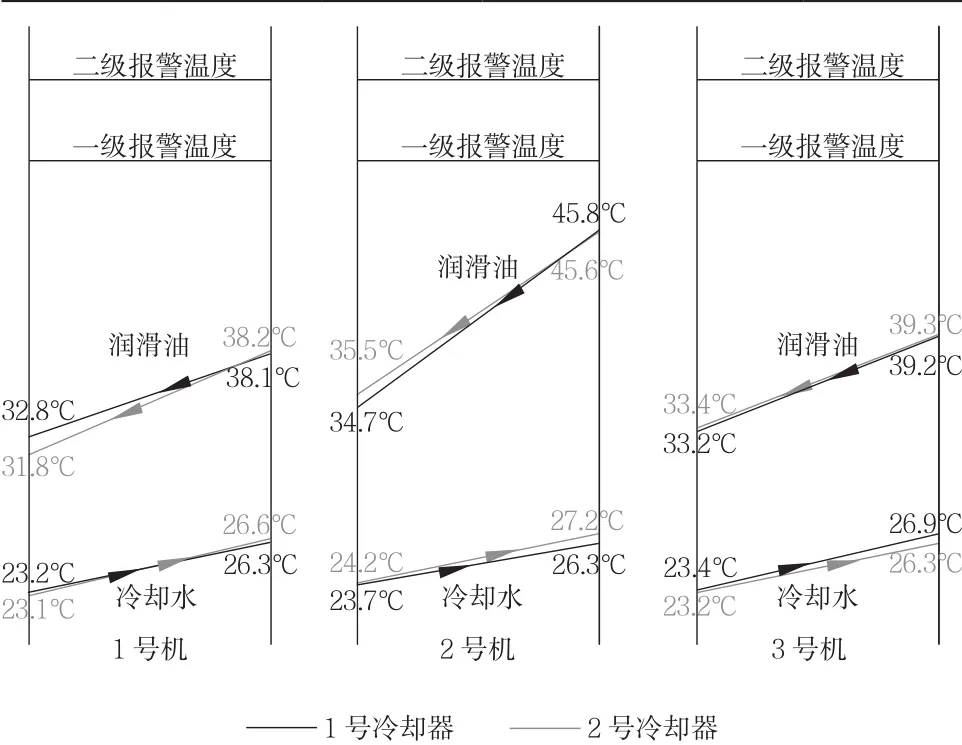

表3中,任意相同测点的两次数据差别都不大,说明测量数据可信,进一步分析还可以发现,2号机组数据与另外2台机的明显差别除了油温外,油冷却器进出油温差也明显大很多。根据各油冷却器的第一次温度数据,绘制热平衡图如图2。

表3 风洞内设备温度测量计算表

图2 热平衡图

图2可知,2号机油冷却器中油、水的温度梯度最大,根据热交换原理,在其他变量一定的条件下,两者温度梯度越大,热交换速度越快,以油的降温幅度来看,2号机的最快,但其水的升温却并不显著。

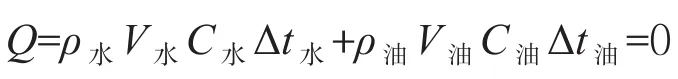

对于两种流体,在理想的热交换情况下,热平衡公式为:

相对流量比为:

式中:ρ、V、C、Δt分别为相应介质的密度、体积流量、比热容、温差,油和水的密度和比热容随温度略有变化,由于实际的温度变化不大,可视为定值,查资料近似取值ρ水=1 000 kg/m3、C水=4 200kJ/(kg·℃)、ρ油=885 kg/m3、C油=1 900 kJ/(kg·℃)。

根据以上数据,结合每台机组两油冷却器第二次测量温度的平均数据,暂忽略其他热量交换影响,计算油、水的相对流量比值如下:

不难发现,1、3号机油冷却器的油、水流量比值差别不大,而2号机的则小得多,由于该机组合轴承油温瓦温较高,不可能是其冷却水流量大,综合判断2号机经过冷却器的循环油流量较小。

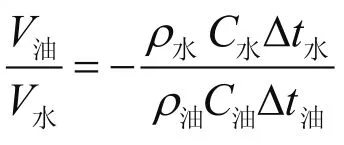

表4 组合轴承冷却系统设计参数

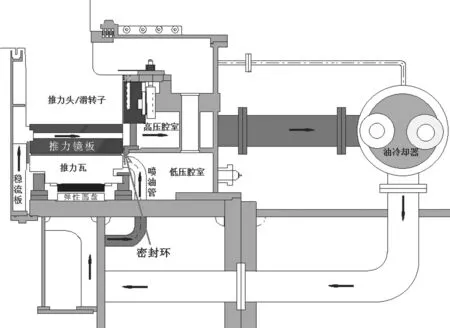

5 循环油流量变小的原因排查

挂治电厂组合轴承油循环图如图3,机组运行中推力镜板将润滑油甩出,在油槽内形成高、低压两个腔室,高压腔室的油经油冷却器降温后进入下油槽,通过推力瓦间的喷油管对瓦和镜板冷却润滑后进入低压腔室,在镜板泵的作用下再进入高压腔室,形成闭合回路。

流体总是走阻力最小的回路,为了让润滑油尽量通过油冷却器,在推力镜板与下导轴承座之间设有非接触式密封,通过增大内循环阻力,以减弱高、低压2个腔室之间在油槽内部形成的对流效应,总的循环油流量即镜板泵油量等于内循环流量加外循环流量。

通过前文分析,我们认为问题的原因是经过油冷却器的外循环油流量减小了,其原因可能有3方面:外循环回路受阻直接减小、总流量变小或内循环流量变大。前2个因素的可能性较小:(1)从前面热平衡图可以看出,2号机2台油冷却器换热效果相差不大,2个油冷却器都受阻的可能性较小;(2)如果是总流量变小,必然基于内部回路受阻,内部回路除了喷油管与镜板流道相对较小外,其他各处均难以对循环油形成有效阻力,而镜板流道与喷油管数目较多,从前面的热平衡计算结果来看,油流应该要减少一半以上,只有多处堵塞才能形成这样的效果,该情况发生的可能性很小。

图3 组合轴承油循环图

内循环流量变大可能是由于密封环磨损造成的,在检修中因机组中心调整的需要,对有碍调整的方位进行了局部修磨处理,机组中心调整到位后,会使对侧间隙变大,而轴系在新的旋转中心运行时,可能还会将部分方位的间隙进一步磨大,至于该间隙变大对润滑油内循环的影响性到底如何,需要进一步分析确认。

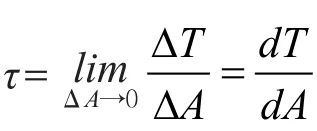

对密封环内的间隙流进行力学分析,其受力为表面力和质量力,表面力中对流量有影响的只有切向力,设单位表面ΔA上的切向表面力ΔT,应力为:

总的切向表面力为:T=τAZ

图4 表面力

AZ为密封环内、外两侧与油液的周向接触面积,令密封环周长为L,油液流向长度h,则:

AZ=2hL

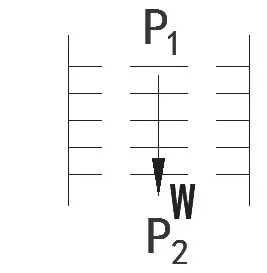

质量力包括高低压腔室的差压力和油液的重力:

W=ΔpAl+ρVg

图5 质量力

Al为油液的流向面积,令密封间隙为δ,则:

Al=δL

V为油液体积:

V=Al·h=δhL

图6 虚加惯性力

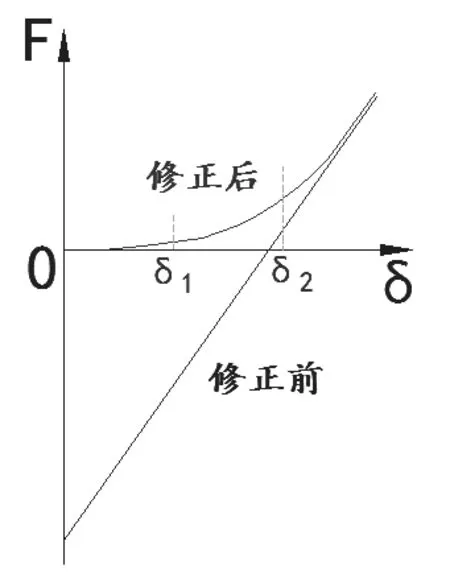

为了简化,将流体动力学问题转化为静力学问题,在间隙流上虚加惯性力F:

F=W-T

求解惯性力:

F=(Δp+ρgh)Lδ-2τhL

由此可绘制F(δ)函数曲线,但实际的F(δ)并不是一次线性函数,原因在于流体的切向表面力属动力学范畴,其大小并不恒定,而与流体的边界层因素相关,当间隙较小时,边界层占主导作用,当间隙较大时,边界层所受的切向力对流体的作用并不明显,因此可以定性修正F(δ)函数如图7。

图 7 F(δ)函数曲线

理论上,间隙δ的取值越小密封效果越好,但其值不能小于导轴瓦间隙,否则机组运行中将发生碰磨,挂治电厂密封环间隙设计值为0.3~0.5 mm,实测间隙多处在1 mm以上,由F(δ)函数图可知,在δ取值较小时,若其增大一倍,F(δ)增幅远不止一倍,故而密封环间隙对油流内循环的影响不容忽视。

6 问题的处理及效果

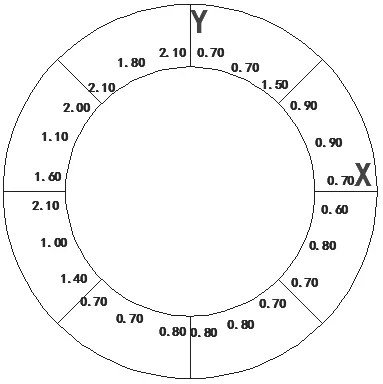

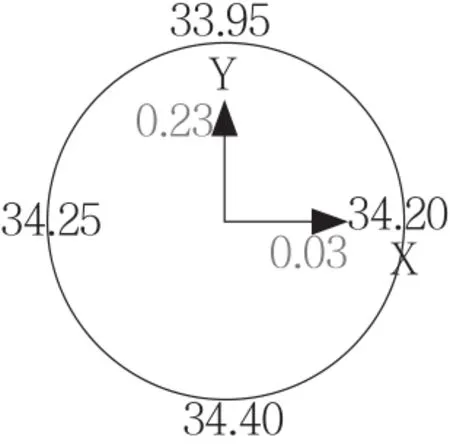

在对密封环进行处理之前,实测各处间隙如图8,所有数值均已超标,最大处超标4倍,为了解决组合轴承温升问题,保证机组安全运行,需要更换密封带,使密封环间隙在设计要求0.3~0.5 mm以内。

图8 密封环处理前实测间隙

6.1 处理步骤

(1)拆卸组合轴承盖板,做好拆装标记后,将下导挡油圈、下导轴承及楔形调整装置、下导轴承座依次拆下取出。

(2)测量并记录油槽内下导轴承座安装止口四个方向至镜板的径向距离:X 34.20 mm,Y 33.95 mm,-X 34.25 mm,-Y 34.40 mm。

(3)拆下下导轴承座密封带,对密封带导槽进行全面清理,截取合适长度的密封带将截取的密封带进行弯折找直,然后沿着密封带裙边方向向内弯曲。

(4)使用专用工具卡住密封带裙边向内按压密封带进槽,沿一个方向依次按压敲击密封带直至密封带全部进槽。对两侧凸出的密封带进行切除,修磨切口。

(5)密封带更换修磨完成后妥善保护并外送进行加工。

(6)下导轴承座运输至加工厂后进行现场合圆组装,组装完成后根据油槽内相应安装止口四个方向至镜板的径向距离,调整下导轴承支座与车刀中心的位置,位置关系如图9,按照密封带内径设计尺寸的下偏差,加工密封带内径侧。

(7)加工完成后转运回电厂,按照相关记号进行回装,回装完成后测量相关间隙数据,在设计值范围内。

6.2 处理效果

电厂对2号机下导轴承座密封带进行处理后,机组调试时,组合轴承瓦温油温数据都恢复正常(见表5),机组运行1年以来,各项数据长期保持稳定,机组安全运行可靠,问题得到解决。

图9 密封带加工时,对下导轴承座定位的偏心量计算

表5 处理后温度数据

7 结语

针对挂治电厂2号机组检修后发电机轴瓦温升偏高的问题,本文利用轴承损耗的基础理论,排除下导轴承安装因素对该问题的影响,通过对轴承散热系统进行分析,对比3台机组合轴承的热平衡关系,最终分析出2号机冷却器循环油流量减小的问题,并进一步分析了密封环间隙增大对循环油流量的影响。

由于对组合轴承循环油流量没有可靠的监测手段,电厂在问题的排查过程中付出了较多精力。因此对于采用外置冷却器的机组,宜加装流量监测仪器,以便提供准确的监测数据,有助于运行中问题的及时发现和处理。

无论采用内置冷却器还是外置冷却器结构,厂家设计油循环的回路时,通常会考虑在油槽内部设置导流带、隔板等结构,通过阻碍不必要的油流以提高冷却器的热交换效率,在设备维护中,需要对相关部位加强关注。