拖拉机驾驶机器人设计及人机协作方法研究

卢伟 陈浩 王家鹏 王玲 邱威

摘要 针对农用拖拉机智能化程度低,以及现有的人工智能水平尚无法完全实现自主驾驶控制拖拉机等问题,本文设计一种基于人机协作的拖拉机驾驶机器人.拖拉机驾驶机器人可以对拖拉机进行快速、无损、智能化升级,其结构由转向控制机械手、换挡机械手、旋耕机升降控制机械手和踏板控制机械腿等组成.通过研究人机协作的控制方法,提出了人机协作介入准则和基于转向电机电流反馈扭矩检测的人机协作模式切换方法,研制了原理样机验证拖拉机驾驶机器人的可行性和人机协作控制策略的有效性,对促进精准农业,提高现代农业智能化装备水平具有重要的现实意义.

关键词 驾驶机器人;无损升级;拖拉机;自动驾驶;人机协作

中图分类号 TP242.3

文献标志码 A

0 引言

根据联合国粮食和农业组织的统计,到2050年,世界人口将达到91亿.中国是人口大国,为满足大量人口对于粮食的需求,粮食的产量需要增加1倍以上[1].为解决中国土地资源紧缺的问题,首先要坚持发展农业机械化和农业智能化,加快发展人工智能与农业机械相结合和提高农业生产装备的效率是重中之重[2-3].拖拉机作为主要的农业生产装备,具有使用量大、应用范围广等特点,但我国拖拉机自动化和智能化发展水平相对于发达国家明显滞后.目前学者主要研究基于多传感器融合导航和智能控制的无人驾驶汽车技术,并进行了一定范围的试验和应用[4-10].20世纪90年代初才有学者开始研究智能驾驶拖拉机[11-14].现有学者研究的目标均是设计一种具有智能导航、自主驾驶功能的拖拉机,一类是以美国明尼苏达州ATC公司生产的智能驾驶拖拉机为代表,其自主驾驶工作时,人无法坐到驾驶室内,当出现突发情况时,操作员无法有效可靠地介入操控拖拉机,易对拖拉机和人的安全造成威胁,此外因受限于国内农业机械维修人员的技术水平,智能拖拉机维修困难、成本高昂;另一类则是对现有拖拉机进行升级的智能驾驶拖拉机,但对拖拉机进行二次技术改造,会造成拖拉机原有结构的破坏,拖拉机可工作模式单一,效率低.因此亟需研制一种可实现人机协作的拖拉机驾驶机器人.经公开文献检索,国内仅有南京农业大学[15-16]研制的第一代拖拉机驾驶机器人,该拖拉机驾驶机器人均为纯电动方式驱动执行机构,但是由于农田作业环境非常复杂,上述拖拉机驾驶机器人尚无法完全实现全智能自主导航作业[17-19],且对于智能驾驶拖拉机自动控制其所悬挂的农机具进行大田作业也是当前的一大难点,如根据不同作物的耕深需要自动调节旋耕机的耕作深度[20]等.因此本文通过研究人机协作控制模型,提出一种成本低、性能可靠的拖拉机驾驶机器人,其可对市场上大部分型号的拖拉机进行快速、无损、智能化升级,机器人安装与拆卸方便,且能够完成对拖拉机悬挂农机具的自动控制,实现驾驶人员与机器人共享工作空间以及人机协作控制,最后通过实验进行了验证.

1 人机协作型拖拉机驾驶机器人设计方案

为了提高拖拉机的智能化、可维护性、作业安全性以及驾驶人员的舒适性,本文提出拖拉机驾驶机器人的设计准则:

1)可对拖拉机进行快速、无损、智能化升级.机器人所有的执行机构不会对拖拉机原有结构造成破坏,且拖拉机可实现自主导航驾驶.

2)可实现人机协作控制模式.拖拉机驾驶机器人与驾驶人员能够共享工作空间,当遇到复杂多变的工作情况时,拖拉机驾驶机器人优先服从驾驶人员的指令.

3)拖拉机驾驶机器人不会降低驾驶人员的操控舒适性.

1.1 机械结构设计

东方红、雷沃、约翰迪尔、东风、常发等目前市面上主流的中小型拖拉机驾驶室内部操控部件的工作空间、行程与力矩等参数[21]统计如表1所示.根据表1中各参数可以得出常发CFD504A型拖拉机的各执行机构的参数在中小型拖拉机中具有普遍性,因此本研究的实验平台选择常发CFD504A型拖拉机.

拖拉机驾驶机器人其结构包括转向控制机械手、换挡机械手、旋耕机升降控制机械手和踏板控制机械腿,分别如图1中的a、b、c、d所示.拖拉机驾驶机器人的整体性能指标为:转向控制机械手能够控制拖拉机的方向盘左右平滑转向,实现对拖拉机行驶方向的控制;换挡机械手可以按照实际的车速需要,选择匹配的档位,完成自动挂挡;旋耕机升降控制机械手可按照实际作业需求,调节旋耕机的升降高度;踏板控制机械腿又分为离合控制机械腿、制动控制机械腿和油门控制机械腿.其中:离合控制机械

腿利用液压驱动力矩大、响应快的特性能够实现踏板快速平稳地分离接合;制动控制机械腿同样是利用液压驱动的特性对制动机构实现较为快速的响应,避免因系统时延所造成的制动距离偏大,有利于人车的安全;油门控制机械腿主要用来调节油门踏板开合程度,完成对拖拉机车速的控制.整套装置不仅适用于本研究平台,也能应用于其他型号的拖拉机.

根据拖拉机驾驶时的实际参数测量,确定具体各执行机构动力配置如表2所示.

1.2 测控系统设计

本文所设计的拖拉机驾驶机器人测控系统原理如图2所示.检测层包括霍尔传感器与力/扭矩传感器以及Kinect摄像头,主要用来测量执行机构的位置、力/扭矩等反馈信息;数据采集程序通过数据采集卡采集驾驶机器人各操控执行机构的位置/角度以及力/扭矩等反馈信号,将此信号发送给工控机,工控机通过实时采集的数据和强化学习,选择最优控制并将操控指令发送给运动控制卡,再由运动控制卡将指令信号转化成各执行机构的驱动信号,从而完成对驾驶机器人各运动机构的操控.

本拖拉机驾驶机器人的软件由MFC编程并调用LabVIEW[22]控件完成对拖拉机驾驶机器人测控系统的设计,测控界面如图3所示,可通过上下左右按键实现对拖拉机前进、后退以及左转和右转的遥操作控制,其中各执行机构的动作开度均可显示在界面上,遠程操控端结合反馈信号可对拖拉机的离合、刹车、油门和转向实现精准控制,并实时获取拖拉机的工作状态.

2 人机协作控制方法

2.1 人机协作控制模型与介入准则

常见机器人系统可以划分成两种控制模式[23-24],即人为控制和机器人自主控制.图4a和4b是两种控制模式的图形化描述.

拖拉机驾驶机器人的设计是为了在农田复杂的环境当中代替驾驶人员完成一系列的农田作业.对于农田的复杂变化环境,驾驶机器人的安全和稳定性必须得到保证,因此此时拖拉机驾驶人员对周围环境的判断、经验分析和命令决策的可信值都大于拖拉机驾驶机器人的自主操控.所以,拖拉机驾驶机器人控制结构系统中,人工操控指令占主导决策地位,只有充分利用人工控制和机器控制的优点,才能使拖拉机驾驶机器人的人机协作控制方法更加合理,其图形化表述如图4c所示.

基于人机协作的控制方法,拖拉机驾驶员可以在任意时刻介入到机器人正在执行的动作当中,其操控优先级别始终大于拖拉机驾驶机器人.在驾驶机器人正常工作状态下,参照阿西莫夫机器人3大原则设计了如下的人工介入情况.在实际操作当中,当拖拉机驾驶机器人出现了下列某种情况时,就应该由操作人员来对机器人进行操控:

1)拖拉机驾驶机器人传感系统出现故障或者系统无法获取当前所处作业环境,导致机器人控制系统规划层不能完成任务分配;

2)拖拉机驾驶机器人接收到机器人自身无法完成的任务指令;

3)拖拉机继续动作将破坏到自身结构或者所处环境的安全得不到保障.

2.2 人机协作控制模式实现

由于拖拉机驾驶机器人的转向结构设计紧凑,没有多余空间安装扭矩传感器实时采集转向机械手输出扭矩,本文提出一种基于转向电机电流反馈的输出扭矩检测方法,通过检测拖拉机驾驶机器人工作时转向机械手的电枢电流值来判断驾驶人员是否介入对方向盘进行操控,从而切换驾驶机器人的控制模式.

本系统中设定拖拉机驾驶机器人转向机械手为匀速运转,所以能够改变转向电机电枢的因素只有2个:1)人工介入对方向盘的控制,因为转向电机工作模式设定为匀速运动,所以转向電机为了保持匀速,电枢电流会发生改变;2)拖拉机转向机械手控制拖拉机转向时路面阻力状况发生变化,比如拖拉机在执行转向操作时,车辆由水泥地转入草地,此时车轮阻力受到变化,则方向盘所需要的转向扭矩也会随之改变.所以系统在通过转向电机电流变化判定是否有人工介入对拖拉机控制,从而切换到人机协作模式时,需要排除因路面状况变化而导致电流值改变的情形,防止系统因为行驶路面状况发生改变而错误地切换到人机协作模式,导致拖拉机失控,引发安全问题.

本文分别在泥沙地、草地和水泥路面进行拖拉机转向控制实验,获取方向盘转动角度和转向电机电枢电流之间的关系如图5所示,间接地得到了不同路面转向时,方向盘扭矩的变化情况.因为拖拉机转向系统存在液压助力,通过实验发现由路面阻力状况变化导致的电机电流变化幅度比人工介入控制导致的电流变化幅度低.故本系统人机协作模式设定了电流变化阈值,阈值比拖拉机实际经由各路面转换的电流变化峰值略大,这样当人工介入控制时,电流变化值大于该阈值,系统进入人机协作模式,驾驶机器人协助驾驶人员完成对拖拉机的操控.因路面状况发生改变所引发的电机电流变化并不会超过设定的阈值,因而驾驶机器人将继续保持自主驾驶模式.

3 实验研究

本文设计的拖拉机驾驶机器人(图6)实验平台选择常发CFD504A型拖拉机,该型号拖拉机的转向、踏板和档位控制和市面上大部分中小型拖拉机控制模式与结构基本保持一致,且本文设计之初考虑到机器人的兼容性,其转向机械手固定装置小巧,踏板机械腿可调节安装间距和驱动绳的长度,挡位机械手能够调节手臂长度,这样的设计目的可以使得本文的拖拉机驾驶机器人在不同型号的拖拉机上进行升级.

3.1 转向机械手PID控制试验

本拖拉机驾驶机器人转向系统采用传统PID参数控制,使用试凑法确定PID参数,在MATLAB中搭建转向机械手系统PID控制模型Simulink框图,如图7所示.

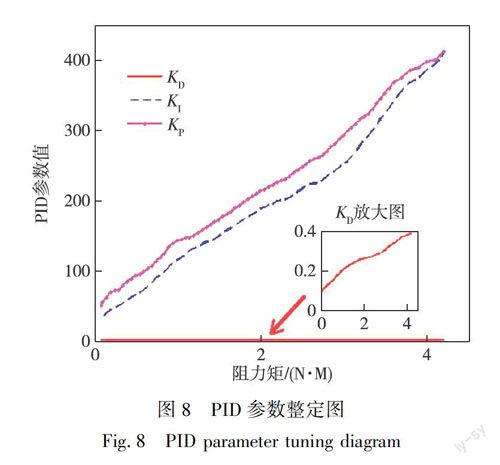

在Simulink仿真中,为了使参数更为合适,通过适当降低比例系数P以减小控制曲线振荡幅度,适当减小积分系数I以缩小系统超调量,提高系统的稳定系数,适度增大微分系数来加快系统的调节速度,抑制超调、增强系统的稳定性,如图8所示.

最终得到PID参数为KP=40,KI=130,KD=0.08.整定后的系统PID控制超调量为0.68%,上升时间为0.115 s,调节时间为0.12 s,信号跟踪性能好.实际操作换向控制机械手时,转向控制机械手可以控制拖拉机方向盘在-540°~540°的范围内进行任意换向,当方向盘换向角速度保持在30(°)/s时,PID控制曲线最优,超调量7.5%左右,调节时间为0.014 s,保持着良好的稳定性和跟踪性,可保证拖拉机在转向时尽量保持预设航向.

3.2 换挡机械手PID控制试验

对换挡机械手采用PID控制方法可以使稳态误差降低40%,稳定在6%在内,超调量低于10%,该控制方法可以对换挡操作进行精准、误差小的控制.PID控制方法还能与换挡机械手前端安装的力矩传感器进行参数的实时整定,由采集到的力矩传感器数值判断当前位置的换挡阻力值,进而调节电动推杆的输出电流大小,即换挡阻力越大,推杆输出电流越大,这样可以保证整个换挡过程近似匀速.换挡机械手在接收到换挡指令后,大约在2.4 s内(图9)完成换挡动作,此时,力矩传感器数值为0,机械手电流为0,换挡机械手停止运转.

3.3 人机协作控制模式切换试验

试验系统由PC、电源、空心杯电机、电机驱动器、扭矩传感器、STM32单片机等组成,实验时通过改变电机电枢电流大小来测量电机输出扭矩大小,判断电机电枢电流与输出扭矩之间的关系.本系统采用的扭矩传感器输出信号是电流信号,输出范围为4~20 mA,通过120 Ω取样电阻将电流转换为电压信号传给数据采集卡.具体试验过程是:1)保持电机转速恒定,通过上位机控制电机驱动器改变电机输入电流大小;2)采集并记录不同电流值下的输出扭矩;3)改变电机转速,重复上述试验过程.

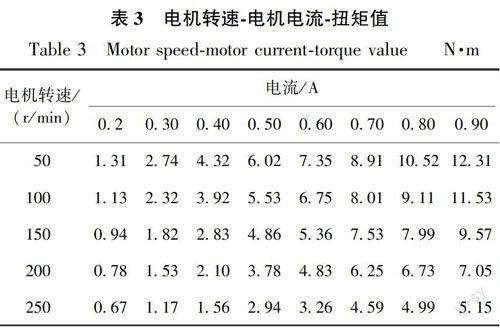

实验结果如表3、图10所示,表3中所测的扭矩为减速器输出轴上的扭矩,减速比为39〖DK〗∶1.由图10可见,在相同转速下,电机的输出扭矩和电流值之间存在较强的线性关系,即在实际工作中可以通过对电机电流的检测间接测量电机的输出扭矩.

实验结果表明,本测控系统设定人机协作驾驶员介入控制切换模式的检测电流阈值大于因路面变化而导致电枢电流变化的峰值,因此取电枢电流值1.2 A为界定来判断控制模式的切换.试验中,当拖拉机驾驶机器人工作时,默认为拖拉机自主驾驶模式,当拖拉机遇到突发状况,驾驶人员通过旋转方向盘介入控制拖拉机使转向电机电枢电流值改变并大于设定阈值时,拖拉机切换为人为操控驾驶模式;当旋转电机电流30 s内持续低于0.1 A时,机器人则自动切换为自主驾驶模式.拖拉机处于自主驾驶模式下,因各种路面阻力矩变化而导致的电枢电流变化值不会超过所设阈值,驾驶机器人不会发生因误操作导致拖拉机出现失控的状况.

4 结论

针对农用拖拉机智能化程度低,以及现有的人工智能水平尚无法实现完全自主控制的拖拉机驾驶机器人的现状,本文提出人机协作型拖拉机驾驶机器人设计三原则,并设计了一种基于人机协作的拖拉机驾驶机器人,提出基于转向电机的电流侦测进行拖拉机驾驶机器人自主驾驶模式和驾驶员介入控制模式的切换,实验结果验证了所设计的拖拉机驾驶机器人、自主控制和人员介入控制切换方法的有效性.本研究为现有传统拖拉机的低成本、快速、无损、智能化升级和智能拖拉机的实际可靠应用提供了新方法,具有重要的现实意义和良好的应用前景.

参考文献

References

[1] 孙洁.《“十三五”国家科技创新规划》 优化农业农村创新创业生态[J].中国农村科技,2017(12):10

SUN Jie.“13th Five-Year” National Science and Technology Innovation Plan:optimize the innovation of agricultural and rural areas[J].Chinese Rural Technology,2017(12):10

[2] Wu X,Zhang Y,Zou T,et al.Coordinated path tracking of two vision-guided tractors for heavy-duty robotic vehicles[J].Robotics and Computer-Integrated Manufacturing,2018,53:93-107

[3] 伍广强.推进农业供给侧结构性改革,培育农业农村发展新动能:解读2017年中央一号文件[J].广东教育,2017(4):46-49

WU Guangqiang.Promote the structural reform of the supply side of agriculture,and cultivate new kinetic energy for the development of agriculture and rural areas:interpretation of the 2017 Central Document No.1[J].Guangdong Education,2017(4):46-49

[4] 董胜,袁朝辉,谷超,等.基于多学科技术融合的智能农机控制平台研究综述[J].农业工程学报,2017,33(8):1-11

DONG Sheng,YUAN Chaohui,GU Chao,et al.A survey of research on intelligent agricultural machinery control platform based on multidisciplinary technology fusion[J].Journal of Agricultural Engineering,2017,33(8):1-11

[5] Zhang W,Wang Y G,Liu Y R,et al.Multivariable disturbance observer-based H2 analytical decoupling control design for multivariable systems[J].International Journal of Systems Science,2016,47(1):179-193

[6] 韓科立,朱忠祥,毛恩荣,等.基于最优控制的导航拖拉机速度与航向联合控制方法[J].农业机械学报,2013,44(2):165-170

HAN Keli,ZHU Zhongxiang,MAO Enrong,et al.Joint control method for speed and heading of navigation tractor based on optimal control[J].Journal of Agricultural Machinery,2013,44(2):165-170

[7] Phuc D H,Rasincharoensak P,Masao N G.Study on driver model for hybrid truck based on driving simulator experimental results[J].IATSS Research,2018,42(1):18-23

[8] Zhang X Y,Gao H B,Guo M,et al.A study on key technologies of unmanned driving[J].CAAI Transactions on Intelligence Technology,2016,1(1):4-13

[9] 汪俊,陈刚,王纪伟.汽车驾驶机器人换挡机械手驱动力仿真优化[J].计算机仿真,2017,34(5):347-352

WANG Jun,CHEN Gang,WANG Jiwei.Simulation and optimization of driving force of vehicle-driven robot shifting manipulator[J].Computer Simulation,2017,34(5):347-352

[10] Butzke J,Daniilidis K,Kushleyev A,et al.The University of Pennsylvania MAGIC 2010 multi-robot unmanned vehicle system[J].Journal of Field Robotics,2012,29(5):745-761

[11] 席志强,周志立,张明柱,等.拖拉机动力换挡变速器换挡特性与控制策略研究[J].农业机械学报,2016,47(11):350-357

XI Zhiqiang,ZHOU Zhili,ZHANG Mingzhu,et al.Research on shifting characteristics and control strategy of tractor power shift transmission[J].Journal of Agricultural Machinery,2016,47(11):350-357

[12] 罗锡文,单鹏辉,张智刚,等.基于推杆电动机的拖拉机液压悬挂控制系统[J].农业机械学报,2015,46(10):1-6

LUO Xiwen,SHAN Penghui,ZHANG Zhigang,et al.Tractor hydraulic suspension control system based on push rod motor[J].Journal of Agricultural Machinery,2015,46(10):1-6

[13] 高雷,胡静涛,李逃昌,等.以角速度为转向动作反馈的拖拉机自动导航控制系统[J].农机化研究,2015(3):25-29

GAO Lei,HU Jingtao,LI Taochang,et al.Tractor automatic navigation control system with angular velocity as steering action feedback[J].Agricultural Mechanization Research,2015(3):25-29

[14] 梅士坤,鲁植雄,徐浩,等.拖拉机电液转向系统的变论域两级模糊PID控制研究[J].南京农业大学学报,2015,38(3):517-524

MEI Shikun,LU Zhixiong,XU Hao,et al.Research on two-level fuzzy PID control of variable domain in tractor electro-hydraulic steering system[J].Journal of Nanjing Agricultural University,2015,38(3):517-524

[15] 陳浩,卢伟,赵贤林,等.基于力反馈的拖拉机驾驶机器人换挡机械手模糊PID自适应控制方法研究[J].南京农业大学学报,2016,39(1):166-174

CHEN Hao,LU Wei,ZHAO Xianlin,et al.Research on fuzzy PID adaptive control method for shifting manipulator of tractor driving robot based on force feedback[J].Journal of Nanjing Agricultural University,2016,39(1):166-174

[16] 卢伟,陈浩,王玲,等.拖拉机驾驶机器人换挡机械手运动分析[J].农业机械学报,2016,47(1):37-44

LU Wei,CHEN Hao,WANG Ling,et al.Analysis of the movement of the tractor driving robot shifting manipulator[J].Journal of Agricultural Machinery,2016,47(1):37-44

[17] 陈刚,张为公,龚宗洋,等.汽车试验用驾驶机器人系统的研究[J].测控技术,2009,28(7):38-40

CHEN Gang,ZHANG Weigong,GONG Zongyang,et al.Research on driving robot system for automobile test[J].Measurement and Control Technology,2009,28(7):38-40

[18] 陈刚,张为公,龚宗洋,等.用于驾驶机器人的车速跟踪多机械手协调控制方法[J].中国机械工程,2010,21(6):651-655

CHEN Gang,ZHANG Weigong,GONG Zongyang,et al.Vehicle speed tracking multi-manipulator coordinated control method for driving robot[J].China Mechanical Engineering,2010,21(6):651-655

[19] 陳刚,张为公,常思勤.汽车驾驶机器人模糊神经网络换挡控制方法[J].农业机械学报,2011,42(6):6-11

CHEN Gang,ZHANG Weigong,CHANG Siqin.Fuzzy neural network shift control method for automobile driving robot[J].Journal of Agricultural Machinery,2011,42(6):6-11

[20] 梁海莎.基于人机工程学的拖拉机驾驶室设计研究[D].南京:南京农业大学,2012

LIANG Haisha.Study tractor cab design based on ergonomics[D].Nanjing:Nanjing Agricultural University,2012

[21] 周浩,胡炼,罗锡文,等.旋耕机自动调平系统设计与试验[J].农业机械学报,2016,47(增刊1):117-123

ZHOU Hao,HU Lian,LUO Xiwen,et al.Design and test of automatic leveling system for rotary tiller[J].Journal of Agricultural Machinery,2016,47(sup1):117-123

[22] 陈冠升,胥布工.目标跟踪LabVIEW监控软件的设计与实现[J].控制工程,2011,18(3):466-469

CHEN Guansheng,XU Bugong.Design and implementation of target tracking LabVIEW monitoring software[J].Control engineering,2011,18(3):466-469

[23] Cao Y,Xu Z,Glenn T,et al.Ani-Bot:a mixed-reality modular robotics system[C]∥Adjunct Publication of the,ACM Symposium on User Interface Software and Technology.ACM,2017:119-121

[24] Almali M N,Güram K,Bayram A.Wireless remote control of a mobile robot[J].International Journal of Scientific Research in Information Systems & Engineering,2017,1

Research on human-computer cooperation method

based on tractor driving robot

LU Wei1 CHEN Hao1 WANG Jiapeng1 WANG Ling1 QIU Wei1 Yiming Deng2

1 College of Engineering,Nanjing Agricultural University/Key Laboratory of

Intelligent Agricultural Equipment in Jiangsu Province,Nanjing 210031

2 Michigan State University School of Engineering,East Lansing 48824,America

AbstractAccording to the low intelligence level of agricultural tractors used nowadays,and the existing artificial intelligent technology cant satisfy the need of fully autonomous driving in the complicated field environment.Thisstudy designed a tractor-driving robot based on human-machine cooperation,which can upgrade a traditional tractor into an intelligent tractor nondestructively and rapidly.The driving robot structure consists of four parts:a steering control manipulator,shifting manipulator,rotary tiller lifting control manipulator,and pedal control mechanical leg.By studying the control method of human-machine cooperation,a human-machine cooperation intervention criterion is proposed,and a human-machine cooperation mode switching method is designed based on torque detection by steering motor current feedback.A human-machine cooperative control system and strategy was developed and evaluated in experiments.The performance of the tractor-driving robot and the effectiveness of human-machine cooperative control strategy have important practical significance for promoting precision agriculture and improving the intelligence level of modern agricultural equipment.

Key wordsdriving robot;non-destructive upgrades;tractor;autonomous driving;human-machine collaboration