旋转气流法内涂层防腐技术在冀东陆上油田集输管道中的应用

李国民 颜腊红 宋兆军 王伟 李文

中国石油冀东油田分公司

冀东陆上油田作业区紧邻渤海湾,自然环境敏感,井场周边遍布虾池、鱼塘,区域内有3条较大河流(溯河、青龙河、双龙河)和1条干渠直通入海。油田主要采用钢质管道进行密闭集输,产出液综合含水率达到90%,介质中含有CO2、H2S、SRB等腐蚀性物质,随着管道投用时间增长,管道内表面出现腐蚀、结垢问题,造成流体输送压力增大,能耗增加,管道失效的风险在逐年递增[1]。管道腐蚀失效给油田造成较大的经济损失,并影响油田的正常生产。

1 集输管道腐蚀概况

冀东陆上油田作业区地面集输系统主要采用三级布站方式,原油从单井输送至计量站,再混输到转油站,最后输至联合站,单井集输采用双管掺水密闭集输工艺。管道按照使用类型分为单井油、单井水、计量间外输、计量间主掺水、转油站外输等管道,管径从DN40 mm至DN300 mm,材质主要为20#无缝钢管,无内涂层。外防腐采用聚丙烯冷缠带,保温层采用硬质聚氨酯泡沫,防护层采用QXJ改性聚乙烯黄夹克。

自2012年在柳赞地区出现较大范围管道穿孔后,陆上作业区集输管道总穿孔次数和内腐蚀穿孔次数均呈现较大幅度增长。至2016年集输管道穿孔数达到了顶峰,每公里管道年穿孔达到了0.538 9次。分析近5年的腐蚀数据,管道以内腐蚀失效为主,内腐蚀穿孔占70%以上。

2 集输管道腐蚀因素及对策

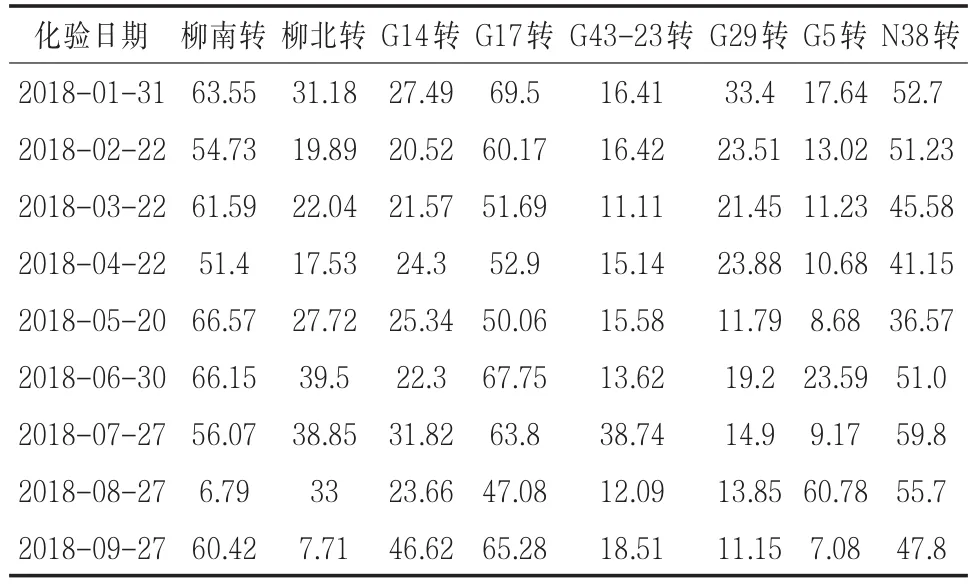

由于采用CO2吞吐采油工艺,大量的液态CO2被注入地层,其中一部分又经过油井以气态形式随产出液产出,通过掺水系统管道到达非CO2吞吐井,最终在集输系统全面覆盖,各转油站天然气中CO2含量见表1。从表1可以看出,所有转油站天然气中均含有CO2,平均含量达到33.4%(体积分数)。

表1 转油站天然气中CO2含量(体积分数)Tab.1 CO2content of gas in transferring stations

CO2是一种易溶于水的气体,溶于水后对钢铁有极强的腐蚀性,在相同的pH值下其总酸度比盐酸高,因此它对油气管材的腐蚀比盐酸更严重,CO2溶腐蚀最典型的特征是呈现局部的点蚀[2]。从现场切割管道宏观分析结果来看,腐蚀穿孔多发于管道内壁中下部、弯头、焊缝附近,穿孔附近多有垢层,表面覆盖一层相对致密的腐蚀产物,局部腐蚀极其严重,呈现明显的局部腐蚀特征(图1、图2)。

图1 某转油站外输管道内腐蚀形貌Fig.1 Internal corrosion morphology of the pipeline in a transferring station

图2 内腐蚀坑深达3.5 mmFig.2 3.5 mm depth of internal corrosion pit

解决管道内腐蚀的方法之一是将腐蚀性介质与管材进行隔离。常用的方法有添加缓蚀剂、内涂层防腐、PE管内衬修复等技术,也可采用耐蚀管材、非金属管材等对腐蚀严重的管道进行更换。实践表明,采用内涂层或衬里使金属与电解质隔离是解决管道内腐蚀的有效途径[3]。涂料选择范围广,具有适应性强、施工工艺简单、价格低廉、表面光滑、不易结垢等优点。对油田旧管道采用内防腐修复,是减少投入、缩短停产时间、延长管道使用寿命、降低劳动强度的最佳选择[4]。

3 管道修复技术

3.1 旋转气流法管道内涂层防腐技术

旋转气流法管道内涂层技术属于一种原位管道内涂层技术,在管道铺设完成或投入使用后,在不移动管道或分段拆除的情况下,采用空气动力学原理及物理方法,通过专利设备人为在管道内制造“龙卷风”,以非开挖的方式对管道内壁进行清垢除锈、涂层防腐的技术[5]。

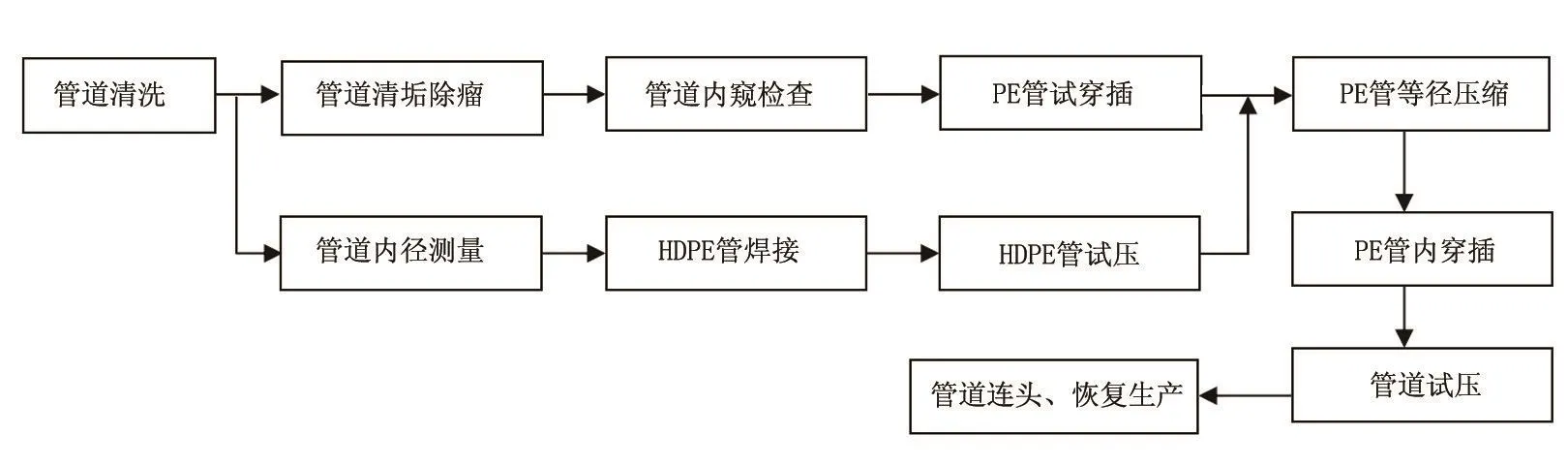

旋转气流法管道内涂层防腐技术主要施工工序如图3所示,最主要的施工工艺是管道内壁清垢除锈和涂层防腐。

技术特点:

(1)针对在役管道,可在不开挖或少量开挖条件下完成内壁除锈防腐。

(2)适用管径范围大,从DN32 mm至DN500 mm。

(3)可施工管道长度较长,一次作业可达200~1 000 m。

(4)涂膜厚度可控,一次涂膜厚度约0.5 mm,多次可达2 mm以上。

关键工序及质量控制:

(1) 施工管道作业分段。测量管道施工总长度,根据锈垢厚度与管道口径的比值(k),结合现场实际情况,确定一次性施工管段长度(表2),对施工管道进行作业分段[6]。

图3 旋转气流法管道内涂层防腐技术施工工艺流程Fig.3 Construction process flow of the internal coating anti-corrosion technology with swirling flow in pipelines

表2 一次最佳施工长度Tab.2 Optimum construction length for once m

(2) 管道除锈。分次向磨料计量罐内加入适量磨料,向冷却润滑计量罐内加入适量冷却润滑液,操控旋流发生器制造旋转气流,夹带物料持续撞击、研磨管道内壁,彻底清除内壁附着的油蜡、锈垢,直至内壁表面除锈等级达到GB/T 18923.1中规定的Sa 2.5级的标准,通过管道内窥检测的实时视频对内壁清垢效果进行质量验证。

(3)管道喷涂。管道喷涂共分以下四步:

每一步:喷涂前闭气试验。试验压力0.6 MPa,保压时间不少于30 min。

第二步:水洗作业。每个作业管段除锈等级达标后,用适量清水对作业管段进行清洗,排除管内残留的磨料碎末。

第三步:风干作业。水洗作业后,用压缩空气或热风吹扫管内水气,使管内相对湿度低于80%。

第四步:涂层防腐作业。风干结束后立即向系统内注入搅匀的涂料,开始涂层防腐作业,在尾部观察无涂料液滴喷出后结束。

由于旋转气流法防腐技术在油田首次应用,结合SY/T 0457《钢制管道液体环氧涂料内防腐层技术标准》和Q/TDL 1001—2013《“旋转气流法”管道非开挖修复再造工程技术规程》,验收涵盖以下几项:①涂层外观,要求表面光滑、无气泡,可见螺旋状细小波纹,涂层厚度达到合同要求,涂层覆盖率≥99.9%;②针孔试验,在1 500 V电压下不发生电火花击穿现象;③硬度测试,用2H铅笔在漆膜表面以45°角斜划,表面无划痕(不拉毛),附着力试验用划格法测试,涂层不发生剥离等6个方面的内容。

3.2 等径压缩HDPE内衬修复技术

等径压缩HDPE内衬修复技术是使用一种外径比原管道内径稍大的改性HDPE管,经多级等径压缩,暂时减小改性HDPE管的外径,以非开挖的方式,经牵引机将HDPE管拉入清洗除瘤合格的主管道内,经过一段时间后,改性HDPE管慢慢恢复并与原管道内壁紧紧地结合在一起,形成“管中管”的复合结构,达到防腐和提高原管道承压能力、延长使用寿命的目的。其施工示意图见图4。

图4 HDPE管内衬修复技术施工工艺示意图Fig.4 Construction process schematic of HDPE pipeline liner restoration technology

等径压缩HDPE内衬修复技术主要施工工序如图5所示。

技术特点:

(1)修复距离长,速度快。单段施工长度距离可达1 km,内穿插时间约1 h。

(2)适用管径范围大,从DN100mm至DN1200 mm。

图5 HDPE内衬修复施工工序Fig.5 Construction procedure of HDPE liner restoration

(3)HDPE管材化学稳定性好,耐腐蚀,防结垢,耐磨性能优异,摩擦阻力系数低。

(4)原位修复最大限度地减小了对环境的破坏,在不便于开挖的地段技术优势明显。

3.3 免补口熔结环氧粉末内防腐层技术

结合地面工程钢质管道管径小的特点,冀东油田采用了免补口熔结环氧粉末内防腐层技术。在碳钢管两端预先焊接长为150 mm的316L不锈钢短节,然后再做管线内涂层,内涂层管道经过质检合格后,运到现场进行组对焊接,主要用于重要管道的更换。

施工工序:材料入厂检验→管道两端加工坡口→管道两端焊接不锈钢短节→焊缝无损检测→管道外壁抛丸→管道内壁抛丸→内壁喷涂环氧粉末→管道外壁防腐→制作防腐冷场带→制作黄夹克保温层→成品管下线。

技术特点:

(1)环氧粉末内防腐层为一次成膜结构。

(2)管线现场焊接是全不锈钢焊接,不需要补口。

(3)管道内涂层施工在工厂内,施工环境好。(4)管道除锈和防腐层质量控制更加到位。

4 管道防治技术的应用

三种腐蚀防治技术在陆上油田都得到了推广应用,不同的技术适用于不同类型管道的腐蚀防治工作。

旋转气流法内涂层技术适用于新建未投用、投产时间短且管道未发生过穿孔或者检测评价管道内腐蚀不严重(局部腐蚀深度≤1 mm)的集输干线。由于G63转外输油管道、M10-M30外输管道和M30-N5外输管道介质含水高,都含有CO2,管道投产时间较短(表3),为了避免3条管道出现严重的内腐蚀问题,延长管道使用寿命,2017年对3条管道进行了旋转气流法内涂层防腐处理,管道涂层检验符合验收标准,管道运行正常。管道内涂层效果见图6和图7。

图6 涂层外观质量Fig.6 Appearance quality of coating

相比于等径压缩HDPE内衬修复技术和免补口熔结环氧粉末内防腐层技术,旋转气流法内涂层防腐技术具有如下技术优势:

(1)施工费用低。以DN100 mm的集输管道为例,经过测算,如果采用旋转气流法内涂层修复技术比HDPE内衬修复技术节省费用8.45万元/km,相比应用免补口熔结环氧粉末内防腐层技术节省费用19.88万元/km。

表3 管道运行参数Tab.3 Operation parameters of pipeline

(2)减少摩阻,降低能耗。当管道内壁除去垢层和腐蚀产物,喷涂环氧内涂层后,表面光滑平整,可减少摩阻损失,降低了输送能耗。

(3)施工效率高。旋转气流法内涂层修复技术可在原位实现管道内涂层施工,只需开挖几处作业坑,需要的机械设备少,所用工时短,施工效率高。

等径压缩HDPE内衬修复技术适用于穿跨越河流、干渠、养殖池、上水沟的高后果区、高风险管段或者工农关系复杂的集输干线。2018年分别在两条D219 mm×7 mm穿越溯河管道上得到了成功应用,与定向钻更换管道相比,大大节约了腐蚀治理时间和费用。

图7 涂层硬度检测Fig.7 Coating hardness test

免补口熔结环氧粉末内防腐层技术适用于投产时间较长且穿孔次数大于5次,或者经检测评价管道整体腐蚀程度严重,腐蚀深度达到50%壁厚以上的集输干线。2016年以来该技术主要应用到腐蚀严重、多次发生穿孔的掺水主管道和集油干线,总长度超过80 km。

5 结束语

油田集输管道腐蚀性介质成分复杂,随着油田综合含水率的升高,油田集输系统运行过程中,因管道内腐蚀穿孔造成的生产安全事故和环境污染事故仍将是油田管理者需要面对的难题之一[7]。冀东陆上油田作业区使用旋转气流法内涂层防腐技术对集输管道内腐蚀进行治理,目前已取得了较好的应用效果,该技术具有施工效率高、质量可靠、技术经济性好的特点,适用于腐蚀不严重或者新建设未投用的无内涂层管道,可实现隔离腐蚀介质、延长管道使用寿命的目的。