基于RobotStudio的生产线下料系统设计与仿真∗∗

刘海燕 苏 宇 林春兰 范徽倚

(①桂林理工大学机械与控制工程学院,广西桂林541004;②广西科技大学职业技术教育学院,广西柳州545006;③广西电网有限责任公司百色平果供电局,广西百色531400)

随着科学技术的不断进步,现代工业制造业逐渐趋向于自动化生产,大大降低劳动力成本,有效缩短生产的周期,提高产品的质量,提高产量和效率。因此,解决工业机器人在实际的生产制造中应用可能遇到的许多相关问题,对促进自动化制造的发展优势有着很大的影响,对工业机器人的理论和应用上的研究也有着非常重要的意义。在应用工业机器人的前期设计、规划和实施方案等准备工作上,往往借助于机器人专业仿真软件,通过在计算机环境中对生产线上各设备进行仿真模拟,在不消耗任何实际生产资源的情况下对实际生产过程进行动态模拟,从而更合理地配置规划生产资源,评价智能生产线的可行性及潜在问题,对于降低开发成本,缩短整个智能生产线的研发周期,具有十分重要的作用。码垛作为自动化技术领域中的一门新兴技术,工作要求是将箱体、袋状等对象按照一定的次序和模式码放在托板上,以方便完成物料的搬运、装卸、存储和运输等一系列物流活动,常常用于食品饮料、煤炭和化工等大批量生产的场合。在码垛机器人的应用中,通过结合其他外围设备的通信连接,共同构成自动生产线。

从实现自动化生产过程中的某下料系统需求出发,讨论机器人工作布局、运动轨迹、路径规划、运动仿真等内容。本文基于RobotStudio离线编程软件虚拟仿真自动下料系统:由压铸机生产原材料,再由搬运机器人完成取料放置到输送链传送,并完成质量检测等作业,最后由码垛机器人完成物料的堆垛工作。这一系列的自动化搬运和码垛等工作,只需两台机器人来完成,通过机器人与外围工作站之间的信号连接,实现自动化运行。

1 下料过程仿真系统设计

ABB RobotStudio是瑞典ABB公司开发的一套计算机仿真软件,它具有CAD模型导入和机器人离线示教编程、动态仿真、碰撞检测等功能。由于RobotStudio软件是以ABB机器人的虚拟控制器为基础开发,所以软件中的机器人本体参数、仿真示教器和控制器都是与实际机器人的一样,I/O信号仿真、指令程序等与实际的机器人在生产线运行过程中的控制信号及程序也是一致的。因此,RobotStudio软件上编写和调试好的程序可以导入到真实控制器中运行,从而模拟真实的工作环境。

1.1 系统总体设计

根据ABB工业机器人IRB4600在现实生产制造中搬运和码垛的工作过程,压铸机利用压力的作用把熔融液压射到模具腔室中,铸造所需要的毛坯产品,待冷却成型,开模得到固体的铸件。产品压铸完成后压铸机门打开,并发送信号给取料机器人抓取铸造件放置到输送链上。在输送链的中部装设有质量检测装置,通过该装置对压铸生产出来的铸造件产品进行质量检测,将检测数据传送给码垛机器人。码垛机器人根据检测数据判断该产品是否为良品。如果产品为良好,码垛机器人抓取后整齐有序地码垛到小车的栈板上。物料达到规定的数量后,小车能够自动将产品运走并返回等待区。如果产品为非良品,码垛机器人将其抓取放置到非良品区,等待工作人员的处理。机器人自动下料系统的空间布局如图1所示。

1.2 系统设计流程

RobotStudio软件仿真建模和机器人程序编写基本流程如图2所示。

1.3 RobotStudio建模

1.3.1 压铸机工作站

压铸机的模型工作站主要由开关门机构、合开模液压缸、顶出液压缸和压铸模型具等组成,如图3所示。压铸机的开关门机构和合开模机构的4个动作姿态分别为:开关门和合开模。当生产线准备就绪后,压铸机先后完成关闭安全门、合模压铸产品、待模型冷却后开模和打开安全门。

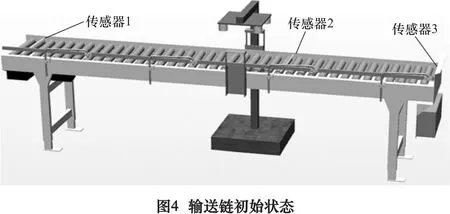

1.3.2 输送链工作站

输送链多用于物料的传送运输,以减少物料周转的时间,提高工作效率。通过在传送带上安装传感器,控制和监控物料传送带的运行和状态等,如图4所示。

1.3.3 质量检测工作站

质量检测工作站是采用超声波的检验方式,利用无损探伤的方法迅速发现压铸件内部是否存在缺陷,并把检测数据即时传送给码垛机器人,执行相对应的操作。质量检测工作站如图5所示,主要由:装置底座、支架和探测发射器等组成,如图5所示。在质量检测装置的建模中,把质量检测装置正在运行的状态,通过三维锥形体来表现探测信号的扫描范围,如图5b所示。

1.3.4 输出线工作站

输出线工作站主要由物流小车、栈板和栈板底座组成,生产线启动运行之后,物流小车能够自动拖运空的栈板驶入。

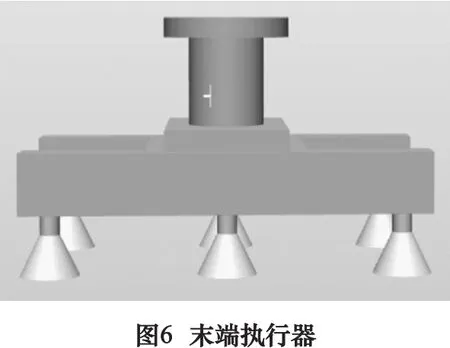

1.3.5 末端执行器设计

末端执行器是安装在工业机器人末端的操作工具,用来吸取搬运物料。为满足操作方便、动作迅速和结构简单等要求,本文采用的末端执行器为真空吸盘。真空吸盘的建模部件包括连接盘、支架和6个吸嘴等,导入其三维图形到机器人中,作为末端执行器,如图6所示。

2 Smart组件设计

在RobotStudio仿真软件中搭建压铸机、输送线、运料的小车等装置的工作站之后,如果要实现工作站的运行动态效果,则需要在“建模”选项卡中新增Smart组件,该组件主要是用于创建I/O信号连接和属性控制的动态组件。下面以Smart组件_压铸机为例说明Smart组件的添加及IO信号的添加及控制逻辑关系的建立。

2.1 Smart组件_压铸机的添加及控制逻辑

为实现压铸机的动态效果,主要通过添加Smart组件及创建机械装置来实现;为模拟压铸机的开关门和压铸加工的动作效果,首先利用Robotstudio软件的“创建机械装置”功能,新创建和设置压铸机的机械运动装置DOOR和Punch。然后新增一个Smart组件并打开该组件的编辑器,在组成选项卡中依次添加4个运动机械装置关节到一个已定义的姿态的子组件PoseMover,每个动作运行的时间设置为2s。添加SimulationEvents(仿真和停止时发出脉冲信号)子组件,仿真开始时SimulationStarted发出的脉冲信号,控制PoseMover_1(关门状态)子组件的运行完成压铸机的关门工作,PoseMover_1动作完成Executed输出为1控制PoseMover_3(合模状态)子组件的运行完成压铸机的合模工作。

PoseMover_3动作完成 Executed输出为1控制Source子组件来创建物料组件的拷贝,产出的拷贝经由Queue(队列)子组件进行组操作,在LinearMover(线性运动)子组件的控制下运行至压铸模型内,拷贝的物料与PlaneSensor(面传感器)子组件接触,面传感器发出完成信号控制PoseMover_4(开模状态)子组件的运行完成压铸机的开模工作,PoseMover_4动作完成Executed输出为1控制PoseMover_2(开门状态)子组件的运行,完成压铸机的开门工作并发出压铸加工完成的信号。但由于ABB机器人在高频信号转变到低频信号时不能触发动作,所以通过添加 LogicGate[NOT](逻辑取反)子组件,进行对信号的取反操作,触发LogicSRLatch_1(置位/复位)组件进行置位和复位动作,使压铸加工完成输出的高频信号在转换成低频信号时能够触发动作,控制I/O信号的输出,把压铸完成的信号传送给搬运机器人。

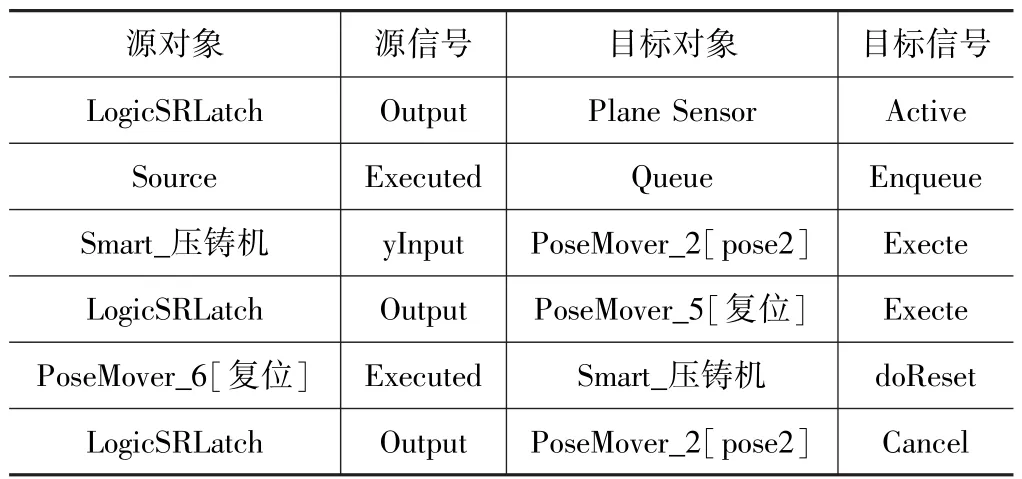

2.2 Smart组件的I/O信号设置及连接

动态压铸机的Smart组件中,创建数字型输入信号doReset和一组输出信号 yInput和yOutput,分别用于复位完成、启动压铸机加工和压铸加工完成的I/O信号。设定其初始值值均为0,Smart组件中各子组件之间的逻辑控制,主要是通过I/O信号的连接来实现,部分I/O信号逻辑连接如表1所示。

表1 Smart组件_压铸机的部分I/O信号逻辑关系

3 机器人工作站系统编程及仿真

本文通过两台ABB工业机器人相互协调工作的方式,分别创建了码垛机器人系统和搬运机器人系统。下面以码垛机器人系统创建、IO信号配置及地址分配、系统编程为例说明码垛机器人工作站系统的创建。

3.1 码垛机器人系统IO信号变量参数及地址分配

码垛机器人系统一共设置3个数字输入信号和5个数字输出信号:输入信号分别用于物料准备就绪、物料吸取完成和物料装载完成的信号连接;输出信号分别用于控制物流小车的启动、设置属性连结、栈板载入、工作站连结和吸取物料。I/O信号的参数如表2所示。

3.2 机器人离线编程

ABB工业机器人的程序主要由模块组成,包括系统模块和用户建立的模块。编写程序时,可以根据不同的控制要求建立多个模块,通过新建模块来构建机器人的程序。工业的生产制造中,工业机器人被应用于物品的搬运较多,其中包括:水平位置的搬运,即将物料从同一个高度的位置搬运到另一个位置,高度一样,位置不同;另一个是立体位置的搬运,即将物料搬运到低于或高于现在物料所在的位置。在本设计中,主要用机器人将物料从压铸机里面取出搬运到输送链上,进行传送,完成物料的周转,工作流程如图7所示。码垛作业一共搬运15个物料作为一个工作周期,若搬运的物料数量达到15个,将启动输出线将装载满的物料运走,再进入下一个工作周期。本设计完成的是一个3×5层的码垛任务,将待码垛的物料搬运到栈板上,工作流程如图8所示。

表2 I/O信号的变量参数

搬运模块部分主程序如下:

PROC main()

rInitAll;!调用初始化程序,用于复位数据

WHILE TRUE DO!机器人进行循环重复的动作

QuLiao;!调用吸取物料程序

ENDWHILE

ENDPROC

初始化程序

PROC rInitAll()

MoveJ p1,vmax,z50,tool0;!以最大速度移动至P1准备点的位置

WaitDI diReset,1;!等待压铸机复位完成的信号为1

Reset yOutput;!复位压铸机信号为0

Reset sOutput;!复位上料工具动作信号为0

Reset rOutput;!复位输送链启动信号为0

WaitTime 0.5;!延时时间0.5s

Set yOutput;!启动压铸机,信号置为1

WaitDI yInput,1;!等待压铸机完成信号为1

ENDPROC

…………

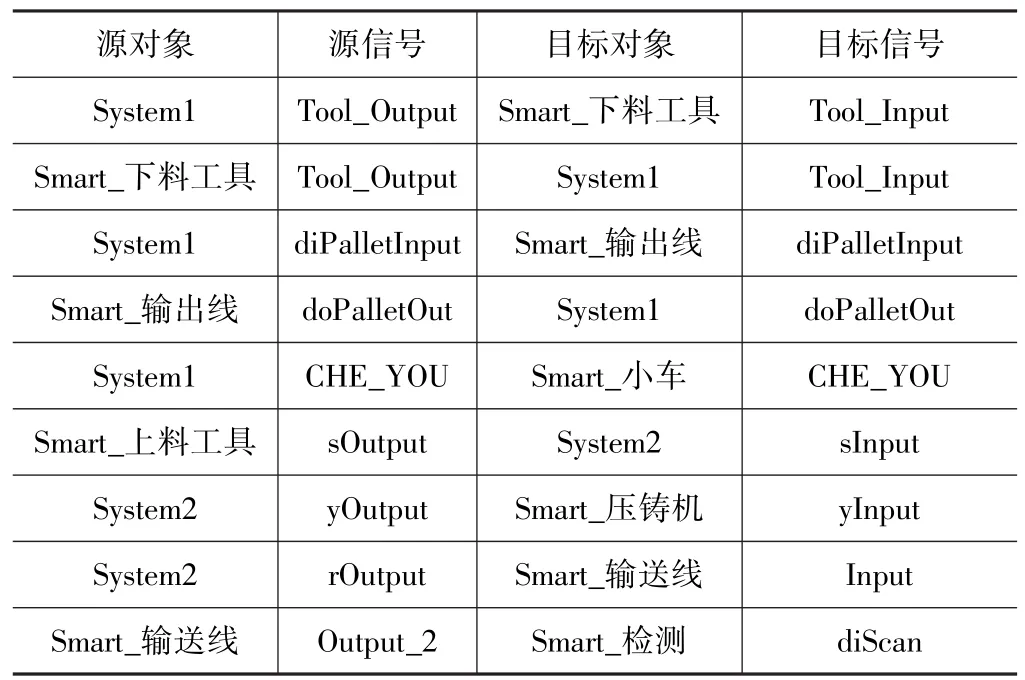

3.3 工作站逻辑连接

本设计分别创建了搬运机器人、码垛机器人、压铸机工作站、传送带工作站和输出线工作站之后,根据生产实际情况,为实现整套生产线全自动化生产,需要将各个工作站和两台工业机器人之间建立通信连接。

为实现物料在多个工作站之间完成不同的工序和周转,需要通过工作站逻辑的属性连结,建立相关联的属性设置,将搬运机器人每次取料获取的源对象连结到传送带目标对象的源对象。待质量检测完成并传送到码垛取料点,码垛机器人取走的物料作为输出线运输离开的目标对象源对象。生产线从压铸机压铸造产品,完成本铸后通知搬运机器人取走放到传送带周转,放到传送带完成后需要机器人发送启动的信号给传送带。质量检测装置对物料进行检测的启动时间和完成,以及码垛机器人码走直至物流小车运输离开。这一系列信号的逻辑连接,都需要通过工作站的逻辑设置来实现。工作站逻辑的源信号和目标信号设置以及相互之间的逻辑关系如表3所示。

表3 工作站部分I/O信号之间的逻辑关系

3.4 仿真

本设计通过搭建整个自动化生产线的出料系统,内容包括工作站的空间设计、三维模型搭建、设计并创建机械装置、Smart组件的设计连接、工作站之间的逻辑控制、机器人系统创建和离线示教编程、I/O信号连接等。完成后单击“仿真控制”选项卡的“播放”运行,压铸机启动加工物料,加工完成后发出信号,搬运机器人吸取物料放置输送链。完成对物料的质量检测的工作,并将检测的数据即时发送给码垛机器人,最后由码垛机器人根据检测数据进行判断,按照3×5的结构进行码垛。码垛完成一个栈板为一个运行周期,如图9所示。

实际的生产线中常常以PLC作为中央控制器,采用Profibus现场总线,利用PLC与机器人等外围设备的I/O板进行连接,接收和处理压铸机、输送链、输出线和工业机器人等发送来的信号,执行相应的操作。在RobotStudio仿真软件中,Smart组件的功能和应用类似于PLC。只要将工作站的I/O信号和工业机器人的I/O信号相关联,模拟PLC的功能,与每个工作站和机器人进行数据通信,即可模拟生产现场,离线编写机器人的程序和调试,实现整条生产线的规划和调整。相比于现场,大大提高了工作效率和节约生产的成本。

4 结语

本设计针生产线出料系统对于自动化搬运、码垛等的需求,应用 RobotStudio仿真软件,根据 ABBIRB4600工业机器人在工业制造中的应用,设计自动化出料系统的建模仿真,并建立相应的控制系统和I/O信号。针对机器人在实际生产中应用可能遇到的各种问题,利用虚拟仿真技术来解决现实生产线的开发调试和机器人路径规划困难等问题,为ABB-IRB4600工业机器人能够更好地完成生产线上的各项工作做好准备。本设计在上述各方面都达到了预期效果,但是工业机器人涉及到的专业比较多,领域也比较广,在现实的生产线中,需要考虑的因素远远要多的多,对机器人的参数设置和应用的要求会更高更严格。