聚吡咯复合织物的软模板法制备及其性能

陈 莹, 周 爽, 韦恬静, 方浩霞, 李宇菲

(北京服装学院 材料设计与工程学院, 北京 100029)

多功能纺织品的开发是目前纺织品设计领域的研究热点,如使纺织品同时具有拒水、拒油、抗静电、防电磁辐射等2个或多个功能,以满足现代人们的生活需求。多功能纺织品的制备可由织物与功能性材料复合而成,如高分子材料聚吡咯(PPy)因具有良好的导电性、环境稳定性等,在导电织物开发方面受到青睐。但聚吡咯的亲水性,限制了其在特殊材料上的应用,如防腐、防雾、防结冰与自清洁等领域[1]。为拓展聚吡咯在多功能纺织品领域的应用,研究具有疏水导电性能的聚吡咯复合织物的制备方法及其性能影响具有重要的理论和应用价值。

聚吡咯的制备方法有很多,如电化学法、原位聚合、界面聚合、模板法等化学法,不同方法得到的聚吡咯性能(如表面性能、导电性等)也不同;与织物复合时所得到的聚吡咯复合织物性能(如摩擦牢度等)也受聚合方法的影响。软模板法是指在特定条件下,通过分子间作用力在模板的表面或内部形成聚合物。因为模板有空间限制和调节作用,可有效调控聚合物的尺寸及微观形貌等。软模板主要包括2个分子间形成的有序聚合物,如胶团、液晶、微胶束[2]。而疏水性导电聚吡咯可通过表面微观几何结构的调节或低表面能物质的掺杂来实现[3]。

表面微观几何结构的调节主要通过采用不同模板、溶剂等聚合条件将聚吡咯聚合成不同的微观几何结构,如纳米颗粒、膜、线性等微纳结构,可构造出类似荷叶或阵列等结构,实现其不同的疏水和导电性能:Huang等[4]制备出规整取向的聚吡咯纳米线阵列,可达到疏水的效果;通过界面聚合法制备出的聚吡咯纳米纤维阵列,与水的接触角可高达 160o[5];Tan等[6]利用不同的掺杂剂制备了4种具有不同形貌的聚吡咯,同时测得这4种聚吡咯表面具有不同的疏水性和导电性。本文在此研究思路下,利用不同的软模板完成不同性能的吡咯聚合。以棉和涤纶织物为基材,选取4种软模板(十二烷基苯磺酸钠(SDBS) 和十六烷基三甲基溴化铵(CTAB)、木质素磺酸钠(LGS)、蒽醌-2-磺酸钠盐(AQS)、甲基橙(MO)) 制备聚吡咯复合织物,并对其性能进行研究。

1 实验部分

1.1 实验材料

试剂:氢氧化钠、硝酸铁(Fe(NO3)3·9H2O)、甲基橙,国药集团化学试剂有限公司;吡咯、蒽醌-2-磺酸钠盐,上海阿拉丁试剂有限公司;木质素磺酸钠、十二烷基磺酸钠,上海凛恩科技发展有限公司;5-磺基水杨酸,上海麦克林生化科技有限公司;十六烷基三甲基溴化铵,上海沪试实验室器材股份有限公司;氯化铁(FeCl3·6H2O),天津市大茂化学试剂厂;乙醇,北京化工厂。

试样:平纹涤纶织物,经纬密分别为950、 380 根/(10 cm),面密度为51 g/m2;平纹丝光棉织物,经纬密分别为582、 252 根/(10 cm),面密度为 77.5 g/m2。均购自青岛即发集团控股有限公司,试样大小为10 cm×10 cm。

1.2 涤纶织物碱减量处理

碱处理可增加聚吡咯在织物表面的均匀性和牢固性,实验所用棉织物是丝光的,因此,只需将涤纶织物进行碱减量前处理。处理步骤为:将清洗过的涤纶织物在90 ℃质量浓度为40 g/L的NaOH溶液中处理40 min,取出后清洗烘干至恒态质量[7]。

1.3 软模板法吡咯聚合

1.3.1 以SDBS和CTAB为软模板

首先移取6.709 g的吡咯溶液(体积为100 mL,浓度为1 mol/L),加入SDBS和CTAB,使其量比为 1∶1[8],再将丝光棉或碱减量处理后的涤纶织物剪取1 g放入吡咯和掺杂剂的混合液中,冰水浴1 h。缓慢向混合液中滴加FeCl3溶液13.515 g(浓度为0.5 mol/L),然后将溶液放在0 ℃水浴中,聚合反应2 h,反应结束后分别用无水乙醇和去离子水清洗,并放到干燥箱中干燥,得到聚吡咯复合织物。

1.3.2 以LGS为软模板

首先移取6.709 g的吡咯溶液(体积为100 mL,浓度为1 mol/L)于烧杯中,再加入0.1 g的LGS,将丝光棉或碱减量处理后的涤纶织物(约0.5 g)浸泡在吡咯和LGS的混合水溶液中,充分搅拌1 h直至吡咯单体与LGS充分分散在棉布上。然后称取 13.515 g 浓度为0.5 mol/L的FeCl3溶液,缓慢滴加至吡咯和LGS的混合溶液中,将溶液放在0 ℃水浴中搅拌2 h,反应结束后取出。最后用无水乙醇和去离子水清洗产物,放入鼓风干燥箱中烘干,得到聚吡咯复合织物。

1.3.3 以AQS为软模板

首先称取1.6 g的AQS 放入烧杯中,加入 160 mL 去离子水中并加热溶解AQS,得到的溶液记为A溶液;再称取17.28 g的5-磺基水杨酸(C7H6O6S·2H2O),并加入160 mL去离子水使其溶解,溶解后加入26.88 g硝酸铁 (Fe(NO3)3·9H2O),制得的混合溶液记为B溶液。缓慢滴加浓度为1 mol/L的吡咯单体于A溶液中,然后将约1 g丝光棉或碱减量处理后的涤纶织物浸入上述混合溶液A中,待其充分浸润后,缓慢地向A溶液中加入B溶液,混合后在0 ℃水浴条件下持续搅拌,速度为200 r/min,反应4 h后依次经无水乙醇、去离子水洗涤后制得样品,放入鼓风干燥箱中烘干,得到聚吡咯复合织物。

1.3.4 以MO为软模板

首先称取0.327 g的MO,加入200 mL去离子水制得MO溶液,再向溶液中加入27.030 g浓度为0.5 mol/L的FeCl3得到混合溶液。用磁力搅拌器搅拌直至其充分溶解,形成FeCl3-MO络合物。然后将约1 g的丝光棉或碱减量处理后的涤纶织物放入上述混合溶液中,使FeCl3-MO络合物吸附在棉布上,再移取13.418 g浓度为1 mol/L的吡咯放入混合溶液中,于0 ℃水浴反应2 h后取出,分别用无水乙醇和去离子水清洗产物,放入鼓风干燥箱中烘干,得到聚吡咯复合织物。

1.4 测试与表征

1.4.1 表面电导率测试

采用2182 A型纳伏表(吉时利公司)测试聚吡咯/棉、聚吡咯/涤纶复合织物的电导率,以表征其导电性。

1.4.2K/S值测试

采用DC500型分光测色仪(美国DATA COLOR公司)测试聚吡咯/PET织物色深度K/S值。因聚吡咯为黑色,K/S值越大,则说明聚合在织物上的效果越好;反之,K/S值越小,表明表面色深度越浅,聚合效果越差。

1.4.3 形貌观察

采用JSM-6360LV型扫描电子显微镜(日本电子JEOL公司)观察聚吡咯/棉、聚吡咯/涤纶复合织物的微观形貌,测试前对织物进行喷金处理。

1.4.4 接触角测试

采用DropMeter A-100p型光学接触角测试仪(宁波海曙迈时检测科技有限公司),对不同模板制得的聚吡咯/棉、聚吡咯/涤纶复合织物的水接触角进行测试,表征其亲疏水情况。

1.4.5 干摩擦等级测试

参照GB/T 29865—2013 《纺织品 色牢度试验 耐摩擦色牢度 小面积法》,使用Y571 A型染色摩擦牢度试验器(莱州元茂仪器有限公司)测试聚吡咯/棉、聚吡咯/涤纶织物的干摩擦等级。

2 结果与讨论

2.1 不同软模板对聚吡咯微观形态影响

图1示出使用不同软模板所获得的聚吡咯复合棉和涤纶织物的SEM照片。由图1(a)和(b)可看出,使用SDBS和CTAB为软模板时,棉织物表面呈现膜状,涤纶织物表面附有聚吡咯膜并且有较小颗粒的聚吡咯附着,粒径约在1 μm以下;由图1(c)和(d) 可看出,使用软模板LGS时,聚吡咯以较大的颗粒状态附着,颗粒大小在1~2 μm,聚吡咯膜在涤纶织物上有不完整处;由图1(e)和(f)可看出,使用软模板AQS时,涤纶织物上的聚吡咯主要为几百纳米球状颗粒,棉织物上颗粒较大,镀膜较为完整;由图1(g) 和(h)可看出,使用软模板MO时,棉织物上聚吡咯膜较为平整,在涤纶织物上聚吡咯以片状附着,聚吡咯呈现的大片状结构是其存在部分团聚的原因,可能对涤纶织物来说反应时间过长,随着单体转化率的升高,聚合物链的增长速度逐渐加快,液滴之间会相互黏连而造成团聚现象。

图1 复合织物的SEM 照片(×2 500)Fig.1 SEM images of composite fabrics (×2 500). (a)Cotton(SDBS+CTAB);(b)PET(SDBS+CTAB);(c)Cotton(LGS);(d)PET(LGS);(e)Cotton(AQS); (f)PET(AQS);(g)Cotton(MO);(h)PET(MO)

从上述分析可看出,因空间限制和调节作用,不同的软模板可制备出具有不同尺寸和微观形貌的聚吡咯,从而使得复合织物具有不同的表面性能,如所形成的不同的微纳结构可使得织物表面具有不同的亲疏水性能、导电性能等。同时对比涤纶和棉织物也可看出,所选基材的不同对于吡咯的聚合也有一定的影响。在这4种软模板制备条件下,涤纶表面都附着有更多的聚吡咯颗粒或片状结构,而这些团聚所形成的颗粒或片状聚吡咯没有与涤纶长丝形成牢固的结合,这将影响其耐磨擦性能。这种颗粒或片状结构形成的因素与基材本身的亲疏水性、官能团及制备条件(如搅拌速率、反应时间等)都有密切关系。

2.2 不同软模板对K/S值的影响

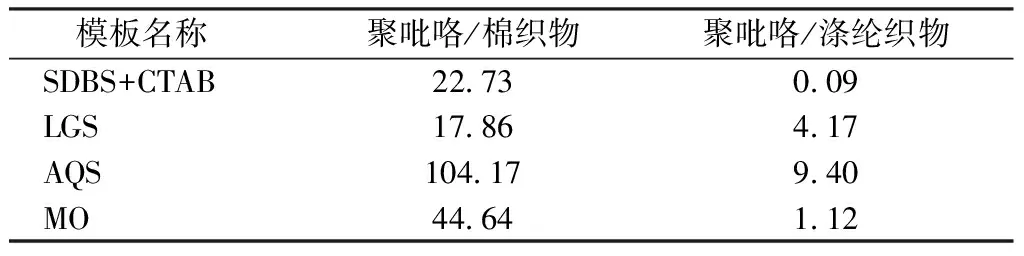

表1示出不同软模板对织物K/S值的影响。可看出:聚吡咯复合涤纶和棉织物都在使用AQS为软模板时K/S值最大,棉织物为40.655,涤纶织物为34.113;吡咯在棉织物上聚合得到的表观深度在4种模板下都大于涤纶织物。K/S值可在一定程度上反映聚吡咯在织物上聚合的量,K/S值越大说明吡咯在织物表面聚合得越多,而聚吡咯聚合量的多少则对复合织物的电导率有一定的影响。

表1 不同软模板复合织物的K/S值Tab.1 K/S value of composite fabric with different soft membrane

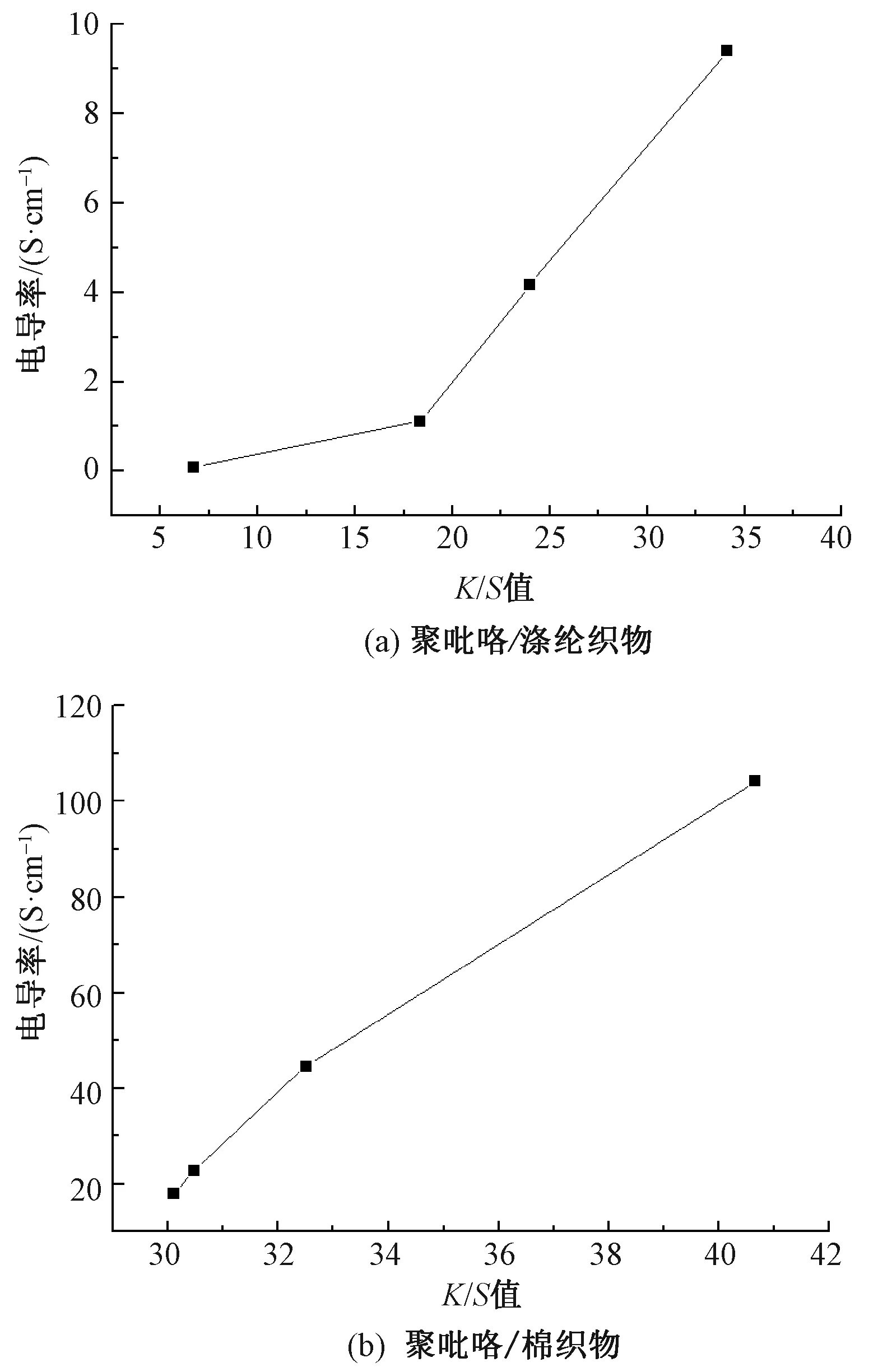

2.3 不同软模板对电导率的影响

表2示出不同模板制备的复合织物的电导率。可看出,聚吡咯/棉织物的电导率要明显高于聚吡咯/涤纶织物,在以LGS为软模板时,二者相差最小,聚吡咯/棉为聚吡咯/涤纶的4.28倍。对比不同软模板可看出,以 AQS为模板制备的聚吡咯复合涤纶和棉织物的电导率最高。由 AQS为模板的复合织物SEM照片(见图1(e)和(f))可知,涤纶和棉织物的表面上覆盖着直径为几百纳米的聚吡咯颗粒,并且这些颗粒还分散在纤维表面和孔隙中。聚吡咯的这种孔径多、分布密集的三维网状结构,可提高离子的传递和运输能力,从而提高了材料的电学性能[7]。

表2 不同模板复合织物的电导率Tab.2 Conductivity of composite fabric with different soft membrane S/cm

图2示出K/S值与电导率关系图。可看出,随着K/S值的增加,复合织物电导率是增加的,也就是说吡咯的聚合量增多,提高了材料的电学性能。与聚吡咯/涤纶织物相比,聚吡咯/棉织物具有更大的电导率,这是因为棉纤维为扁平带状,具有更大的比表面积,可使更多的聚吡咯颗粒沉积在纤维上(见图1);K/S值测试也证明了这一点。这样就可提高离子的交换效率,具有更好的导电性能[9];另外棉织物表面具有更多的羟基等官能团,也可增加吡咯的聚合量。

综上可看出,聚吡咯复合织物电导率的大小不仅与织物上复合的聚吡咯的聚合量有关,还与聚吡咯的尺寸、三维结构等相关。三者的相关性以及不同模板的影响机制还需要进一步细致研究。

图2 K/S值与电导率关系图Fig.2 Relationship of K/S value and conductivity.(a) PPy/PET fabric;(b)PPy/cotton fabric

2.4 不同软模板对接触角的影响

表3示出不同模板下复合织物的接触角测试结果。可见,SDBS+CTAB为软模板时,聚吡咯/棉织物和聚吡咯/涤纶织物均是亲水的,接触角分别为12.4°和11.9°。LGS为软模板时,聚吡咯/棉织物和聚吡咯/涤纶织物均是疏水的,接触角分别为92.6°和116.0°。AQS为软模板时,聚吡咯/棉织物和聚吡咯/涤纶织物均是亲水的,聚吡咯/涤纶织物由于水滴渗透过快,无法得到接触角图片,聚吡咯/棉织物织物的接触角为41.6°。MO为软模板时,聚吡咯/棉织物是疏水的,接触角为109.0°;聚吡咯/涤织物纶是亲水的,接触角为27.0°。

表3 复合织物的接触角Tab.3 Contact angle of composite fabric with different soft membrane (°)

综上可看出,以棉织物为基底材料时使用甲基橙为软模板疏水效果最好,涤纶织物则是使用木质素磺酸钠为软模板时疏水效果最好。织物表面的疏水性是由其表面的化学成分与微纳结构共同决定的。织物表面的自由能越低,越粗糙,疏水性越高,甚至可达到超疏水状态,反之亦然[1,10]。需进一步研究不同软模板制备对于表面粗糙度和自由能的影响,找到有利于织物表面超疏水特性的微纳米粗糙层的构建方法,并可进一步引入低表面能物质,提高疏水性能[11]。

2.5 不同软模板对干摩擦牢度的影响

表4示出聚吡咯复合织物的干摩擦牢度。可看出:使用SDBS+CTAB为软模板时,棉和涤纶复合织物干摩擦牢度等级均较高;使用木质素磺酸钠为模板的聚吡咯/棉织物等级比聚吡咯/涤纶织物高;而聚吡咯/涤纶织物的3种模板等级相近且较低,说明聚吡咯的附着性较差。因为涤纶织物表面结构致密,亲水性差,经碱减量处理后增加了其表面的比表面积,但聚吡咯附着在涤纶上的仍然较少,K/S值也可说明这点,所以摩擦牢度也差;同时由图1中SEM照片可知,涤纶织物表面有更多颗粒或片状聚吡咯的存在,这些结构的聚吡咯没有很好地和织物复合,也影响了聚吡咯复合涤纶织物的摩擦牢度,因此,需要从增加涤纶织物的亲水性和比表面积等方面入手,来提高其复合织物的摩擦牢度。从制备方法来说,摩擦牢度差的原因也有可能是因为反应过度或者反应过快造成团聚现象严重,因此,在使用不同软模板时,还需要进一步优化不同的制备参数,如选择不同的搅拌速率、反应时间及温度等条件。

表4 复合织物的干摩擦牢度Tab.4 Friction grade of composite fabrics with different soft membrane

3 结 论

1) 不同的软模板可调节聚吡咯尺寸和微观形貌,形成纳米级和微米级颗粒、片状等形貌,影响织物导电和亲疏水性能。当以十二烷基苯磺酸钠和十六烷基三甲基溴化铵为软模板时,棉织物表面呈现膜状,涤纶织物表面附有聚吡咯膜并且有1 μm以下颗粒附着;木质素磺酸钠软模板制备的聚吡咯以1~2 μm的颗粒状态附着在织物表面;蒽醌-2-磺酸钠盐软模板制备的涤纶织物上的聚吡咯主要以几百纳米球状颗粒状态存在,棉织物上颗粒较大,镀膜较为完整;甲基橙软模板制备的棉织物上聚吡咯膜较为平整,聚吡咯在涤纶织物上以片状附着。

2) 以棉织物和涤纶织物为基底材料,以蒽醌-2-磺酸钠盐为软模板所制备的聚吡咯复合织物导电率最高,为104.17 S/cm;棉使用甲基橙为软膜板法时疏水效果最好,接触角为109.0°,涤纶使用蒽醌-2-磺酸钠盐为软模板时疏水效果最好,接触角为116.0°;棉使用十二烷基苯磺酸钠和十六烷基三甲基溴化铵为软模板时耐摩擦等级最好,为5级。

3) 可从优化涤纶表面改性和吡咯聚合工艺制备参数2个方面来改善聚吡咯在织物上的聚合量和聚合物的微观形貌,以提高其导电、疏水及耐摩擦性能。