输油管道首站停泵时低压区超压分析及对策

刘超 董一凡 蔡宇 杨振江 杨葳 吕慕昊 任衡泰

(中国石油北京油气调控中心)

长输管道首站工艺区通常由储罐区、给油泵区、输油主泵区、阀组区和发球区等功能区域组成,有些站场还设置有计量区、加热处理区等。各工艺区按压力等级分区,一般储罐区、给油泵区、阀组区、计量区和加热处理区为低压区;输油主泵区、调压区和发球区为中压或高压区。

某成品油长输管道首站在管道停输、泵机组停运过程中偶发低压区超压现象。通过对历次停输数据的梳理,寻找偶发性事件的共同点,分析站场工艺流程与泵停运控制逻辑、瞬态过程前后各设备状态的变化,找出低压区超压原因。结合实际运行情况和水击波产生、传播规律,提出了解决方案。

1 站场及泵机组基本情况

1.1 首站工艺设施

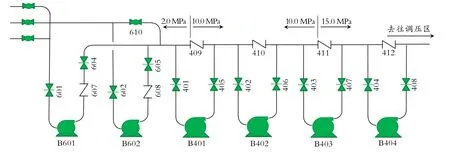

某长输成品油管道首站主要功能为接收炼厂来油进罐、油品重新组织批次、增压外输至下游泵站、发送清管器、油品倒罐、压力泄放等。主要工艺设施包括:2×104m3内浮顶油罐10座,2台互为备用的给油泵,3用1备共4台外输泵,1台倒罐泵,互为备用的2套调压阀组及清管、计量等设施。工艺流程如图1所示。

图1 首站工艺流程示意图

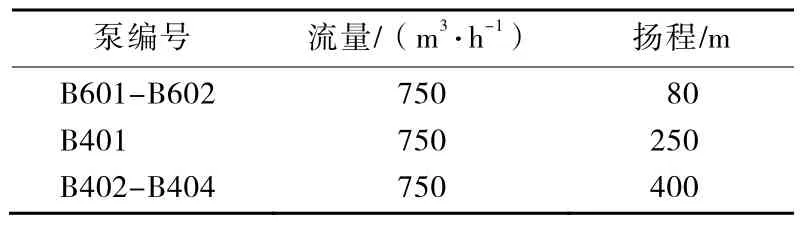

工艺设计阀组区与给油泵区为站场低压区,压力等级为 2.0 MPa,设计压力 2.0 MPa,干管采用D508 mm×7.9 mm;主泵区、调压区与发球区为站场高压区,压力等级分别为10.0 MPa和15.0 MPa,设计压力10.0 MPa和15.0 MPa,管线采用D508 mm×17.5 mm和D508 mm×23.8 mm。首站泵的技术参数见表1。

表1 首站泵机组技术参数表

1.2 泵机组控制

管道停输时,停泵原则为先停运所有输油主泵,再停运给油泵;对于串联设置的外输泵机组,在管道停输时则要求按照泵号由大至小逆序停泵。例如,管道停输之前运行的给油泵B601与外输主泵B401、B402、B403,停泵顺序为:

(1)停运B403泵,

(2)B403泵停止后第10 s,停运B402泵,

(3)B402泵停止后第10 s,停运B401泵,

(4)B401泵停止后第10 s,停运B601泵,

单泵联锁停泵逻辑为:站控PLC收到联锁停泵命令后,分别向泵电机及泵出口阀同时下发停车命令和关阀命令。

2 超压原因分析

该成品油管道在某几次管道停输时,低压区瞬时压力值达到2.5 MPa,超过2.0 MPa的设计压力,其他运行状况正常。虽为偶发性超压事件,但一旦发生事故,危害极大,必须找到超压原因。

在管道停输过程中,管道运行状态发生变化,首站出站流量突然降为 0,在管内引起瞬变流动,产生瞬变压力和压力波的传播。这一过程流量变化大、变化时间短,产生剧烈变化的瞬变压力[1]。对于出站侧的管道而言,流量瞬间降至 0,出站压力瞬间下降;而对于停运泵入口而言,停运瞬间会产生突然上升的水击压力,使泵入口汇管的压力上升。

水击波是一种弹性纵波,遵循机械波的传播规律[2],油品作为传播介质在管道中进行压力的传导和能量的传递。低压区瞬时压力超限,说明水击压力波通过传播介质由高压区传向了低压区。

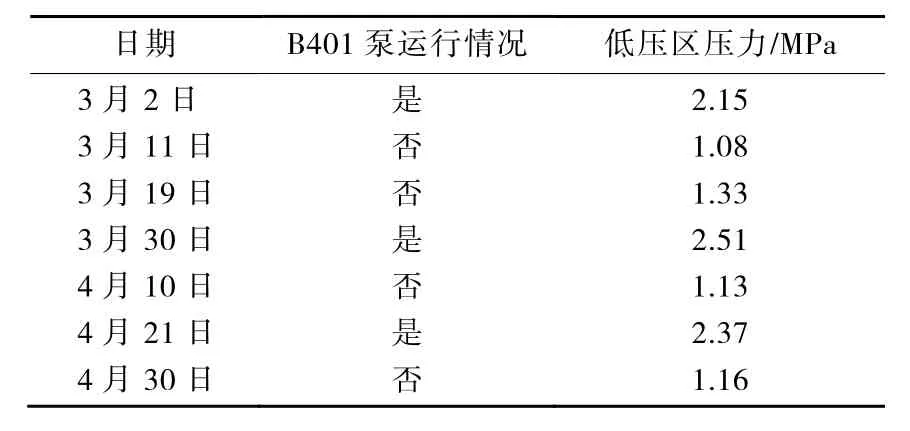

调查生产运行记录发现并不是每次停输操作都会造成低压区瞬时压力超限。根据生产记录大数据,对每次停输操作进行分析梳理,尤其是对几次低压区超压案例的分析,发现低压区超压事件均发生在停运B401输油主泵时。表2为管线停输瞬间低压区压力统计表。

表2 管线停输瞬间低压区压力统计表

输油主泵停输按照泵号由大至小顺序停运,驱动电机与泵出口阀同时收到站控 PLC下达的停车/关阀命令。但泵出口阀为闸板阀,其全行程时间为90 s。当主泵突然停止运行时,主泵入口汇管产生水击压力,并通过尚未全关的泵出口阀向上游传递。

B401泵运行情况与低压区发生超压密切相关。当管道停输之前B401泵不参与运行时,最后停运的B402泵产生的水击高压波被单向409阀隔断,压力无法向上游传播,低压区不会发生超压。B401泵参与运行时,B401泵最后停泵,产生的水击高压波通过尚未全关的泵出口405阀和B401泵传递至给油泵出口汇管。由于B401泵出口未安装单向阀,而给油泵出口却安装有单向阀,停运主泵B401时,水击高压波逆流传至到低压区,产生了低压区压力超限。

3 应对措施

解决低压区瞬时超压现象可从两方面入手:一是截断逆流向上游传播的水击压力,将压力波控制在站场高压区;二是对其进行疏导,将已传递至低压区的水击压力泄放。结合站场实际情况提出了以下三种技术方案。

3.1 主泵出口增加单向阀

在输油主泵B401出口增加单向阀,可以截断发生水击时向上游低压区传播的水击波。这种方法适宜在管道设计阶段采用,管线建设时单向阀与其他设备一起安装。如果在管道投油运行之后再进行站场改造,工程量较大且影响正常生产。

3.2 给油泵出口汇管增加安全阀

安全阀可以在管道运行压力超过其设定的安全值时开阀泄压降低管线压力,保护管线安全。给油泵出口汇管属于低压区,在此处增加安全阀,即在610阀门前后的管线上开孔,接入新增安全阀,可以将水击压力泄放消解。

3.3 停运主泵时开启回流阀

利用站场已有的回流阀 610,在停运第一台主泵后立即开启回流阀 610,随后按照停泵步骤继续停运其他泵机组。这一方法与安装安全阀原理类似,泄放消解水击压力。但此方式的最大缺陷是当站场由于失电或者执行站场ESD(Emergency Shut Down)程序时,所有泵机组在同一时刻突然停运,回流阀610不能即刻开启。

在本例中,主泵出口阀门及管线均埋地设置,而610阀门设于地上。经过方案比选,最终选择了第二、三种方案相结合的方式:即在正常停输停泵时开启回流阀610;当站场停电或执行ESD程序停泵时,安全阀超压自动进行压力泄放。

经站场工艺改造和停泵程序改进,不论 B401泵是否参与运行,首站低压区停输过程中最高压力均在1.2~1.7 MPa之间,再未发生超压现象。这也佐证了水击波的传导过程与路径分析是正确的,采用的水击压力的消减措施是合理的。

4 结束语

输油主泵停输时必然会产生瞬时的水击压力,管道运行压力超限通常是一个短暂的状态,应全面分析瞬态前后流程变化以及各设备运行状态变化。为避免低压区超压现象,应在管道设计阶段采用合理的工艺设计及优化控制逻辑等方式进行压力消减和预防。

——十佳评选走进企业首站圆满落幕

——广州站精彩呈现