对提高准流体安全系统交验合格率的攻关

郑宏宇,相升海,陈 光,吴天翔,李 南,田 云

(1.沈阳理工大学 装备工程学院,辽宁 沈阳 110159;2.辽宁华兴机电有限公司 研发中心,辽宁 锦州 121017)

近年来,准流体延期解除保险机构在国内外引信产品中得到了较为广泛的应用,一些专家、学者对准流体延期解除保险机构进行了深入研究[1-8].文献[9]对准流体延期解除保险机构的分析与设计理论进行系统研究,确定了影响引信准流体延期解除保险距离的主要因素,即泄流孔径、弹簧推力、离心力.文献[10]采用均匀设计方法进行试验,得出了准流体延期解除保险机构结构参数的优化设计方案.文献[11-12]利用散体力学的分析方法对引信准流体机构设计理论进行研究,提出了弹簧推力作用下准流体侧向流质量流速公式. 本文针对某种准流体安全系统在生产和交验过程中经常出现解保时间超差的问题,运用因果分析法,确定泄流孔结构是否影响准流体安全系统解保时间的主要因素.通过实验,研究泄流孔结构尺寸对安全系统解保时间的影响,以总结准流体安全系统解保时间的规律性.

1 准流体安全系统交验存在的问题

本文研究的准流体安全系统是非旋转式准流体延期解除保险机构,被用在某型号引信上.该型安全系统采用准流体实现引信延期解除保险,具有环境适应性强(可用于高冲击发射环境和碰靶前冲情况)、工作可靠、定时精度高、延时长、成本低的特点,属于典型的引信延期解除保险定时器.但是该准流体安全系统在多年的生产和交验过程中经常出现解保时间超差的问题.与之对应的是同批次安全系统(500~1 000发)全部拆分,对零(部)件进行复验,重新混合微径玻璃珠(充当准流体),并重新装配成安全系统,然后重新提交部件验收,直到满足交验合格率100%为止.这就严重延迟了产品交付的日期,增加了工时成本,同时也严重影响企业的质量信誉和形象.可以说解决这一问题刻不容缓.

2 准流体安全系统解保时间超差问题的分析

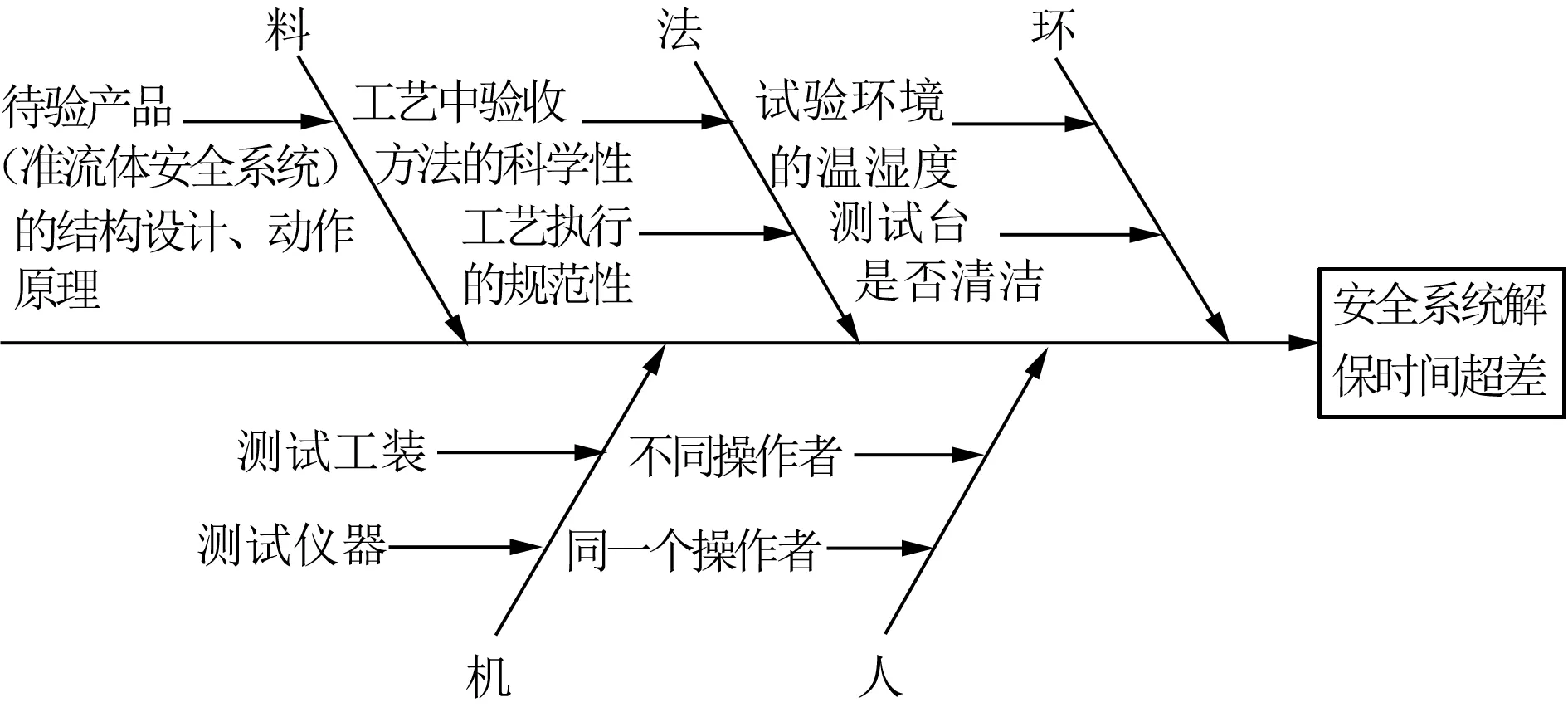

将“准流体安全系统解保时间超差”作为需要解决的问题,把可能产生该问题的原因概括为5类,即人、机、料、法、环.这里将5类原因及其相关因素分别以鱼骨分布态势展开为图1形式.

图1 解保时间超差原因的鱼骨分布态势

通过对每一类原因中各种可能因素的分析可确定,造成解保时间超差问题的主要原因是准流体安全系统的结构设计问题.

3 准流体安全系统作用原理

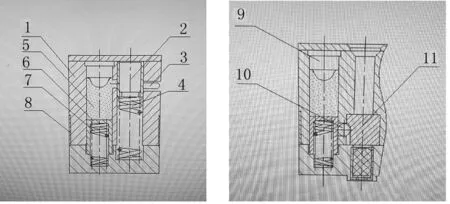

本文研究的准流体安全系统主要由本体、惯性筒、闭锁钢丝、惯性筒簧、微径玻璃珠、活塞、活塞簧、套环、分流塞、钢球、滑块、柱塞、保险销、保险销簧、滑块簧等零(部)件组成(图2).

(a) 惯性筒簧、活塞初始位置 (b) 活塞、滑块初始位置

(c) 保险销、滑块装配位置 (d) 解保后滑块位置

1—本体 2—惯性筒 3—闭锁钢丝 4—惯性筒簧 5—微径玻璃珠 6—活塞 7—活塞簧 8—套环 9—分流塞 10、13—钢球 11—滑块 12—柱塞 14—保险销 15—保险销簧 16—滑块簧

图2 准流体安全系统

弹丸发射时,惯性筒在后坐惯性过载作用下克服惯性筒簧的抗力,沿弹轴负方向运动.当惯性筒运动到其上端面低于侧壁上的泄流孔位置时,充当准流体的微径玻璃珠从腔室内开始流出(泄流).惯性筒继续向弹轴负方向运动,而活塞在活塞簧弹力的作用下向弹轴正方向运动,同时为准流体泄流提供动力.当惯性筒运动到其上端面低于闭锁钢丝位置时,闭锁钢丝复位,阻挡了惯性筒向弹轴正方向运动的可能,从而为微径玻璃珠泄流提供通路和空间,参见图2(a).随着活塞簧推动活塞排流,活塞一直向弹轴正方向运动,直到其下端面高于钢球侧孔时,钢球才被释放,参见图2 (b).此时,滑块约束解除,滑块在滑块簧推力的作用下运动,直至其另一端顶死在套环上,参见图2 (d).与此同时,滑块上的雷管正对传火通道,传爆序列对正.而此时保险销在保险销簧的推动下,向弹轴正方向运动,将钢球推向滑块的侧槽位置,参见图2 (c).保险销最终被保险销簧顶死在柱塞上,保险销侧壁将钢球顶死在滑块的侧槽中,使滑块锁死在解保位置,安全系统可靠解除保险.解保后滑块位置参见图2(d).

在安全系统解保过程中,可以将微径玻璃珠从占位腔室内流出(也叫泄流)的起始时刻定义为安全系统解保时间的计时起点,而将完成泄流且滑块在滑块簧推力作用下被顶死在极限位置(即解保位置)时刻定义为安全系统解保时间的计时终点.计时终点与计时起点的差值即为安全系统解保时间.整个解保过程是由惯性筒爬行、准流体泄流、滑块滑动3个动作复合而成的.

图3所示为影响准流体安全系统解保时间的因素分析图.

图3 影响准流体安全系统解保时间的因素分析图

从图3可以看出,影响惯性筒爬行的力有如下两个:膛内后坐过载引起的惯性力,筒壁与腔室之间的摩擦力.弹丸发射过载达20 000 g,为惯性筒爬行的原动力.与之对应的摩擦力产生的反方向加速度可以忽略不计.通过计算可知,惯性筒爬行的时间约为0.316 2 μs.这一因素对安全系统解保时间的影响极其微小,可以忽略.而滑块滑动时间的理论计算值和实测值均约为1 ms,对安全系统解保时间的影响不大,也可以忽略不计.因此,本文研究的重点将放在准流体泄流的动作上.

4 泄流孔结构对解保时间的影响

文献[10-11]利用散体力学的分析方法对引信准流体机构设计理论进行了深入、系统的研究,得出了弹簧推力作用下准流体侧向流的质量流速公式,即

(1)

式中:qm为颗粒孔口流动速率(g/s);ρ为颗粒介质密度(g/cm3);ah取重力加速度g,其值为980 cm/s2;Dc为腔室内径(cm);d为固体颗粒平均直径(cm);θ为颗粒休止角;K0为修正系数,通常取值为0.143 3,也可以由实验确定.

根据式(1),可考虑对腔室内径Dc进行调整.而腔室内径的变化对准流体侧向流质量流速的影响非常大,需要极精致的加工工艺来控制孔径尺寸,在零件加工时很容易产生批量废品,不符合工厂的成本、效率要求.

考虑水库闸口(泄流口或泄流隧洞)的设计,对研究安全系统准流体泄流是一种启发[13].水库泄流口的设计通常采用四壁方口的结构形式,而且至少会有一壁为斜面.将这种斜面结构设计引入准流体安全系统泄流孔口的设计,对泄流口部进行斜面设计,在本体泄流孔口外侧增设倒角,进行试验验证,以总结其规律.

图4所示为泄流孔口外侧无倒角的零件结构.

图4 泄流孔口外侧无倒角的零件结构

将图定零件装配成20套安全系统样机进行解保时间测试(图5).在泄流孔口外侧增设C0.2倒角后解保时间测试结果如表1所示.对应于安全系统样机的某型产品,验收规范中规定安全系统解保时间的合格范围为90~200 ms.

(a) 安全系统装入测试装置

(b) 读取安全系统解保时间

表1 增设C0.2倒角后解保时间测试结果 ms

从表1可以看出,在20套样机中有3套解保时间超差,即不合格品率为15%.

对安全系统样机的本体泄流孔进行改造,在泄流孔外侧增设C0.2倒角(图6).在样机编号不变的情况下,再次将每套零件组装成安全系统,进行试验测试.测试结果显示,改造后20套安全系统解保时间全部合格,没有超差品(表1).

图6 泄流孔口外侧增设C0.2倒角的零件结构

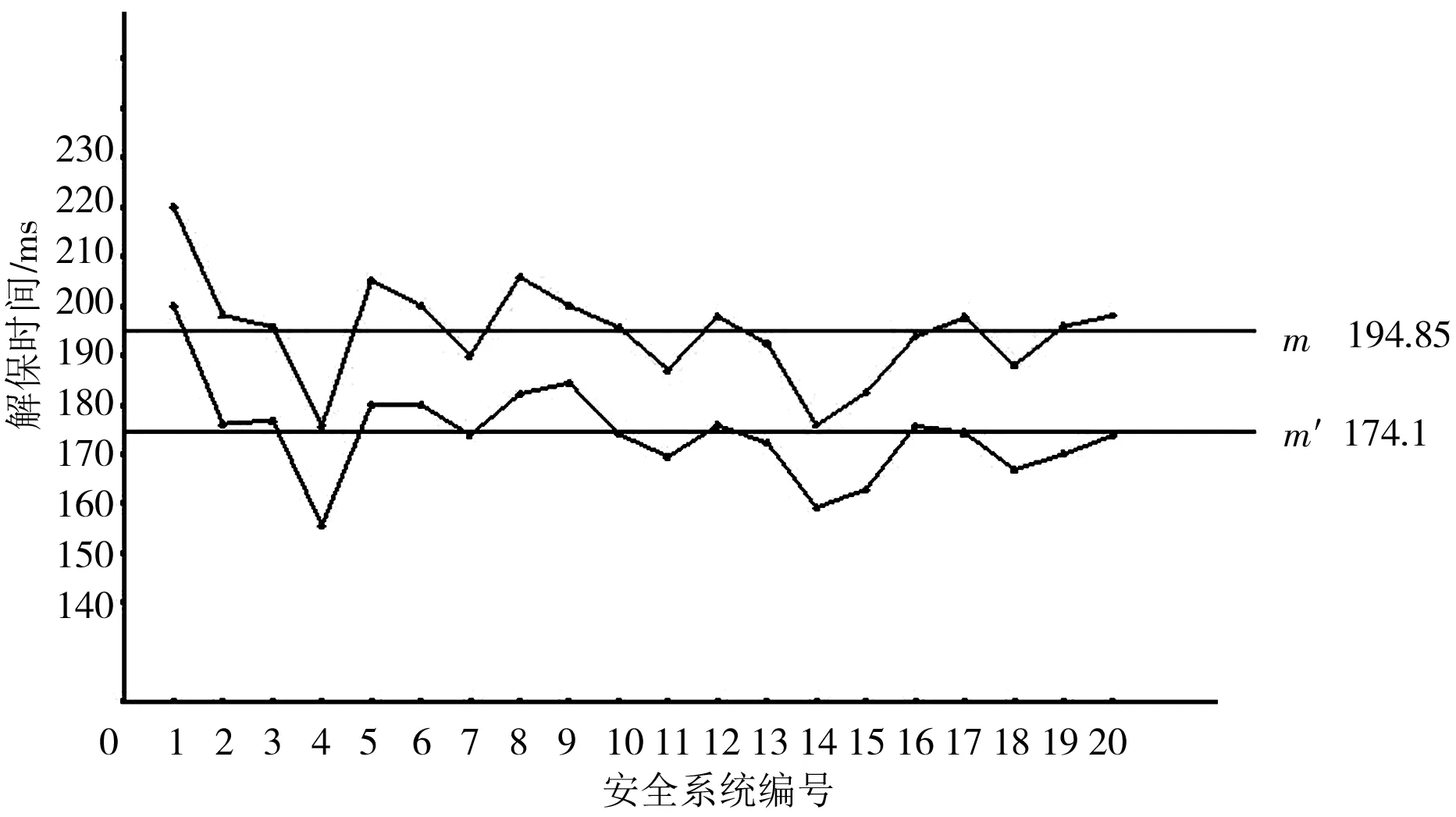

泄流孔口外侧增设C0.2倒角改造前后,安全系统解保时间统计曲线如图7所示.

图7 增设C0.2前后安全系统解保时间统计曲线

从图7可以看出,解保时间均值线由原来的m移动到了m′,向下移动约20 ms.

直线m对应改制前20套安全系统样机的平均解保时间,可表示为:

(2)

式中:ti表示第i套安全系统样机的解保时间;n表示样机总数,这里n=20.

直线m′对应的是增设C0.2倒角后20套安全系统的平均解保时间,可表示为:

(3)

从安全系统解保时间曲线可看出,曲线变化趋势接近于平移,向下移动了约20 ms.

试验结果表明,泄流孔的结构是影响准流体泄流速率的主要因素,通过对原有安全系统泄流孔结构增设倒角,可以缩短安全系统的解保时间.

增大泄流孔口外侧倒角是否会进一步提高泄流速率,从而使安全系统的解保时间继续缩短?可通过试验进行验证.

首先将上述20套安全系统的本体取下,将泄流孔口外侧倒角从C0.2扩大到C0.3(图8);然后按照编号将相应零件组装成安全系统,进行解保试验,并记录测试结果(表2).

图8 将倒角由C0.2扩大到C0.3的零件结构

表2 增设C0.3倒角后解保时间测试结果 ms

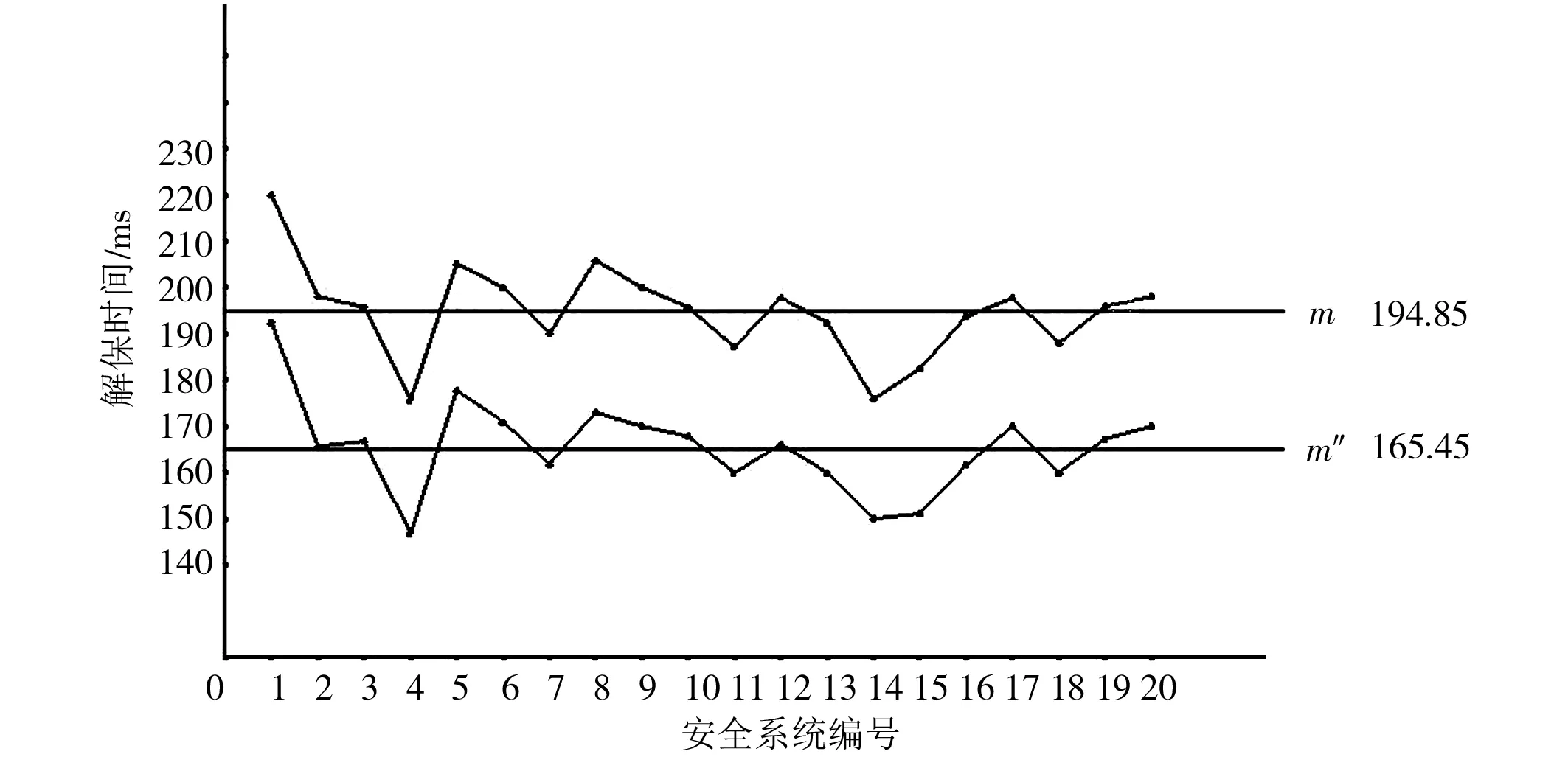

由表2可知,20套安全系统的解保时间无一发超差;将倒角增大到C0.3后,20套安全系统样机的平均解保时间为165.45 ms,解保时间进一步缩短,比本体解保时间平均缩短约30 ms.在泄流孔口外侧增设C0.3倒角改造前后,安全系统解保时间统计曲线如图9所示.

图9 增设C0.3前后安全系统解保时间统计曲线

从图9可以看出,解保时间均值线由原来的m移动到了m″,解保时间曲线接近于平移,向下移动了30 ms.

对多次试验进行总结,可得出通过改变泄流孔结构(在孔口外侧增设倒角)缩短解保时间的经验公式:

t′=t·(1-c)

(4)

式中:t′为改变泄流孔结构后安全系统的解保时间(ms);t为泄流孔口外侧无倒角情况下的解保时间(ms);c为泄流孔结构系数.

经验公式(4)的使用条件为:①适用于在量产前的摸底试验;②应以抽取的既定样件装配安全系统,进行测试并记录结果,以得到公式中的t;③泄流孔结构系数c需根据本批样机在加工出倒角后的测试结果反推出来.

在实际生产中,因零件结构具有既定性和一致性,且施工前试验又是工艺制定的必要环节,因此t与c是容易得到的.根据经验公式(4)能够指导和确定本体泄流孔加工的结构尺寸,从而为事前评估零件加工和安全系统装配后的性能指标作出有意义的预判.

将上述研究应用于指导后续10个批次约9万发产品的零件加工和部件装配、检验,实现了产品一次交验合格率100%.

5 结 论

(1) 准流体安全系统解保时间与泄流孔口外侧倒角大小成线性关系,通过在本体泄流孔口外侧增设倒角,可以有效缩短准流体安全系统的解保时间.

(2) 改进后,产品能够顺利交付,表明该方法正确,采取的措施有效.