聚脲复合涂料体系的设计与耐候性研究

梁 慧,汪在芹,廖灵敏,肖承京,李 珍

(1.长江水利委员会长江科学院,湖北武汉430010;2.国家大坝安全工程技术研究中心,湖北武汉430010;3.水利部水工程安全与病害防治工程技术研究中心,湖北武汉430010)

在对已有水工防护修补材料的调查中发现,聚脲涂层防护失效最为常见的方式是其与水工混凝土基体界面损伤导致脱落[1-3]。这是由于纯聚脲分子结构中含有的羟基和极性基团较少,导致其水工混凝土粘接强度有时不能满足比较苛刻的水工建筑材料服役环境,可以选用封闭底层涂料来增强水工混凝土的防护修补材料体系的整体性能[4- 6]。为提升已研发的耐候性聚脲复合涂层材料在西部高寒地区苛刻服役环境下的粘接性能,延长其使用寿命,本文引入粘接性能良好的环氧材料作为底层涂料,设计出高耐候聚脲复合涂料体系。底层涂料与水工混凝土、与面层均能较好地粘合成为一个整体,且其抗冻性能、防渗抗裂能力和耐候性良好,外表美观。

1 高耐候聚脲复合涂料体系的设计

1.1 双层体系设计

封闭底层涂料对水工混凝土基材与聚脲面层起到承上启下的连接作用。一方面底层涂料可以阻止空气和水分进入混凝土表面毛细孔中,有效减少面层涂料喷刷后出现气泡几率;另一方面底层涂料承担起胶粘剂的作用,能够使得水工混凝土基材与聚脲面层涂料的附着力提升。由于封闭底层涂料首要作用是作为过渡层,故其厚度会影响整个水工防护修补材料的力学性能和耐老化,然而厚度过大反而可能降低材料体系的附着力[7]。此外,环境温度、湿度和养护时间影响着底层涂料的性能,从而间接影响聚脲涂层的附着力。

在高耐候聚脲复合涂料体系中,中层材料是粘接底层和面层的过渡层,同时具有较好的韧性。由于该层用量较小,涂层厚度较薄,如果面层具有较好的韧性和耐候性,并与底层粘接牢固,则该中层可以省略,构成底层和面层的双层高耐候涂料体系。

1.2 底层涂料的选择及性能

从原理上讲,封闭底层涂料宜选用极性基团和小分子含量多、渗透性好、施工性好和环境友好的树脂材料。性能优良的底层涂料不仅能有效封闭混凝土表面,而且还能提高聚脲防护修补材料体系的附着力。常用传统封闭底层涂料性能对比如表1所示[8]。

表1 常用传统封闭底层涂料性能比较

对比结果显示,环氧底漆和聚氨酯底漆的综合性能比较好。环氧底漆中的环氧基团有优良的粘附力和较低的表面张力,同时环氧可以与碱反应形成硅酸盐,能够阻止盐和碱的迁移;环氧涂层的耐化学腐蚀性使其能在强碱条件下的保持一定的稳定性。此外,环氧树脂中含有羟基,能在底材中形成氢键从而增加封闭和附着力。

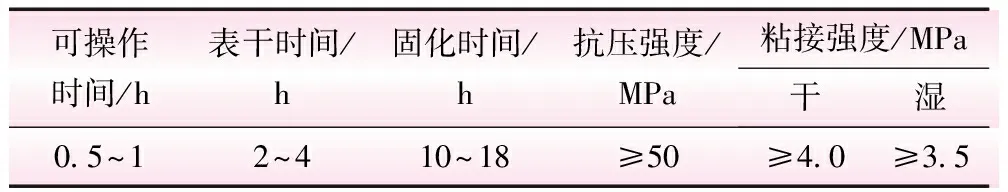

经过筛选,环氧树脂胶泥(简称环氧胶泥)是较适合的高耐候聚脲复合涂料体系的底层涂料。环氧胶泥以环氧树脂为主剂,配以一系列助剂(如促进剂等),经混合固化后形成的一种高强度、高粘结力的建筑材料,适用于水利工程的地下管道、坝基、水电站等接口和裂缝的密封粘接,还可用于潮湿环境中。在添加硅微粉、增稠剂等添加剂改性后粘度大,与基体混凝土粘接能力强,且原料广泛、价格便宜,满足高耐候聚脲复合涂料的性能要求。另外,也可用于对水工建筑物过流面的抗冲磨损、抗气蚀与抗冻融保护,以及破坏后的修复。但是,由于其耐紫外老化能力较差,在长期日照作用下易粉化变色而失去保护能力。由于作为底层涂料,其上有中层及面层材料的保护,不会直接暴露于阳光下,因此环氧类材料作为高耐候聚脲复合涂料体系的底层涂料是较好选择。经对比试验,本文采用的底层涂料的主要性能指标如表2所示。

表2 底层涂料环氧胶泥的主要性能指标

1.3 涂层体系厚度的确定

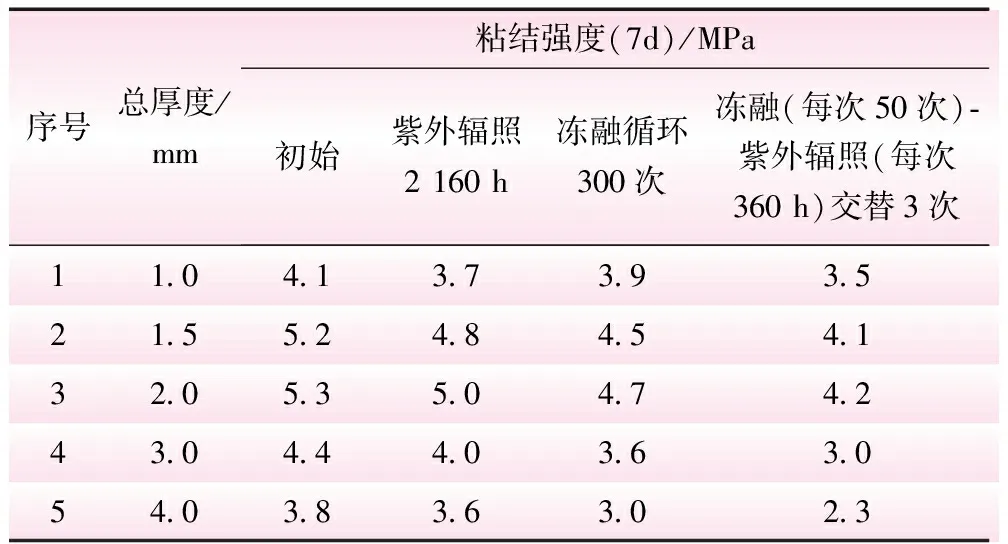

考察涂层厚度对涂层体系与水泥砂浆试件粘结强度的影响,结果如表3所示。可知,粘结强度随着涂层厚度(>2.0 mm)增大而减小的趋势,且各厚度涂层的粘结强度均大于3.5 MPa,其中以1.5、2.0 mm最佳。

表3 不同环境条件下不同厚度涂层体系的粘结强度

考察人工气候加速老化条件对不同厚度涂层的粘结强度的影响,结果如表3所示。在单一的紫外加速老化试验后,各厚度的涂层体系粘结强度无显著变化;在单一的冻融作用下,各厚度涂层体系的粘结强度有所下降,但除了4.0 mm涂层体系外,其余厚度涂层粘结强度均仍大于3.5 MPa。但是在冻融-紫外交替作用下,粘结强度发生明显下降,其中厚度为1.0、1.5、2.0 mm的涂层体系仍能保持在3.5 MPa以上,满足水工混凝土防护涂层的常规应用要求。经过综合比较,确定涂层体系的最佳厚度为2 mm,或根据实际工程要求而定。

2 高耐候聚脲复合涂料体系的性能研究

2.1 抗冻性能

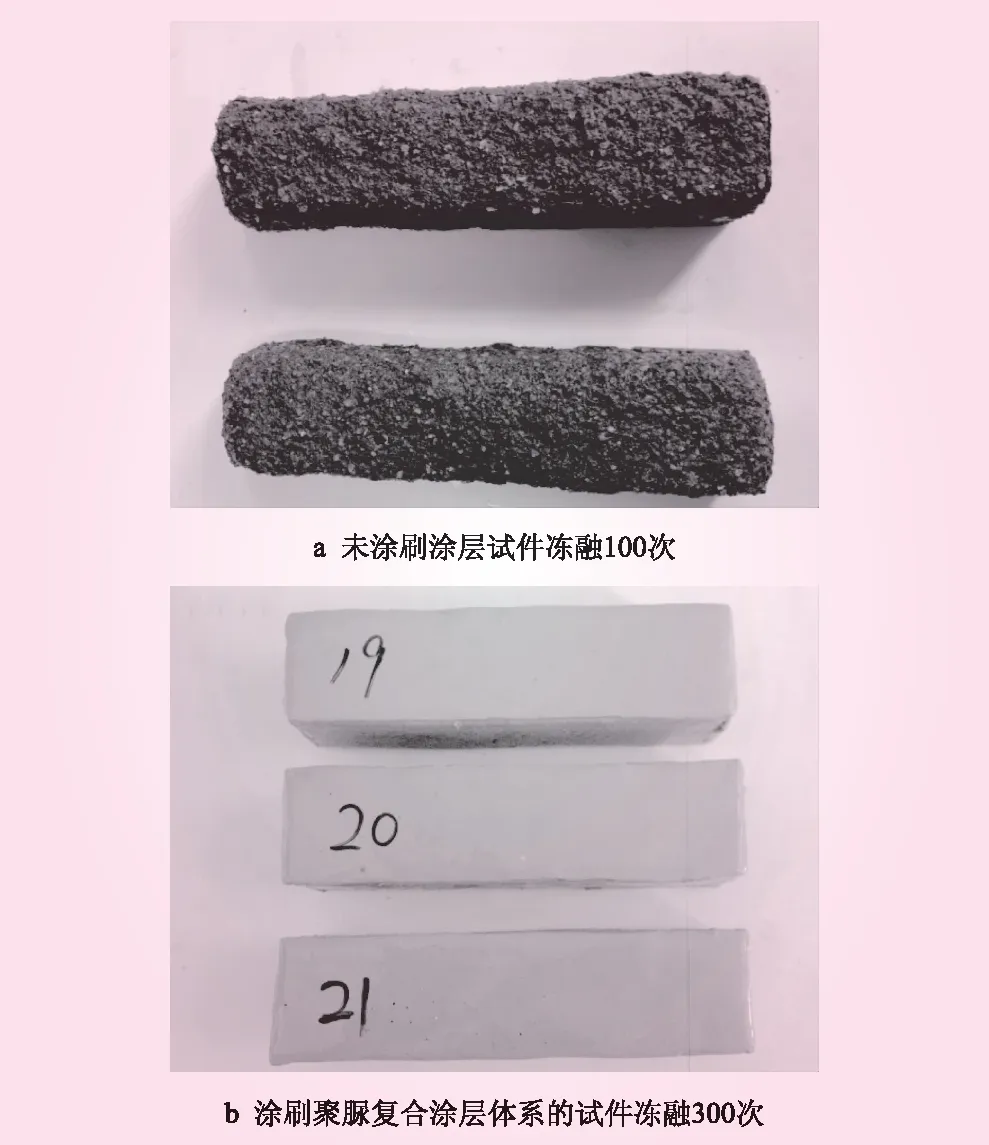

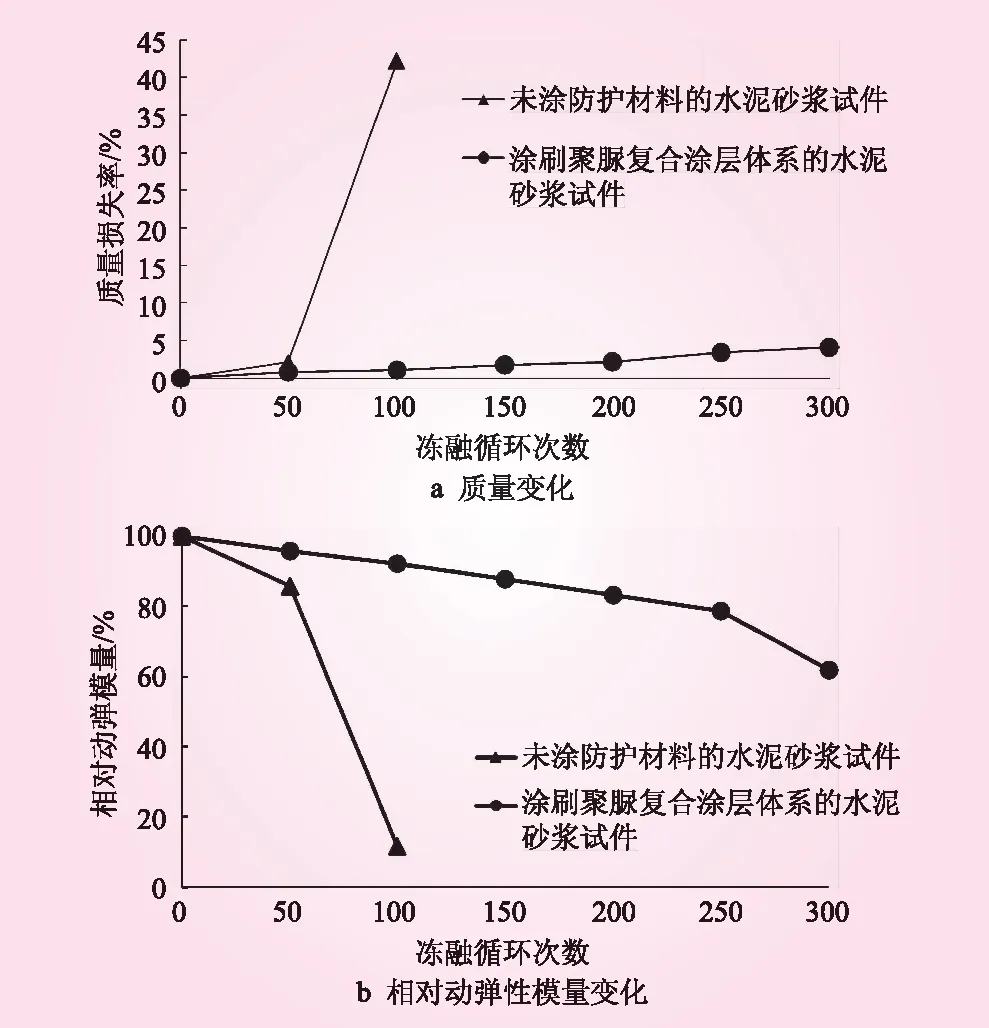

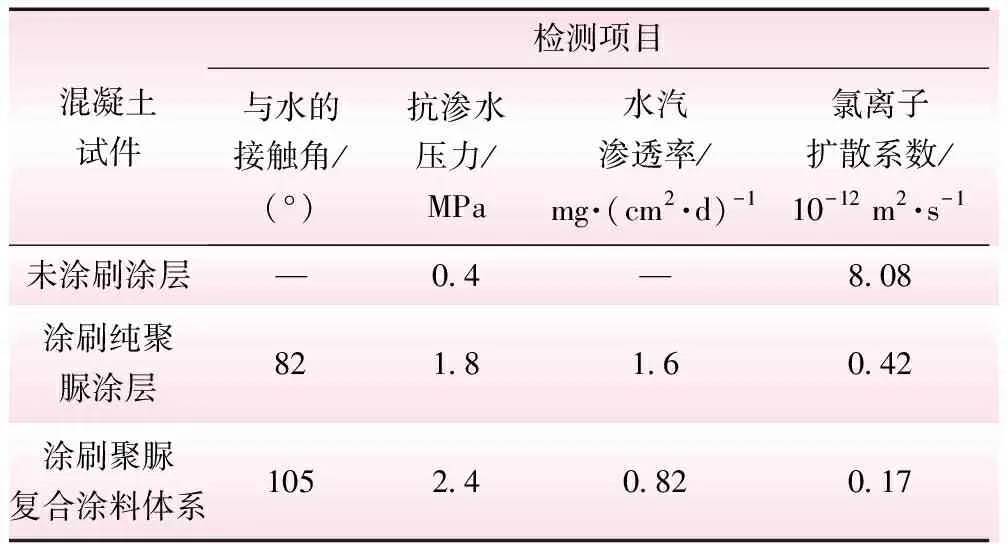

分别对未涂刷任何防护涂层的砂浆试件和涂刷了聚脲复合涂料体系的水泥砂浆试件进行室内加速冻融试验。冻融前后砂浆试件外观如图1所示,砂浆试件质量及相对动弹性模量的变化如图2所示。

图1 砂浆试件经冻融循环试验后外观对比

图2 冻融试验结果

结果显示,未涂任何保护材料的空白试件仅冻融循环100次后表面便破损严重(图1a),试件质量损失达42.16%,相对动弹性模量降至11.77%。因此,未涂刷任何防护涂层的水泥砂浆试件抗冻性能差,抗冻等级低于F100。涂有聚脲复合涂料体系的试件经300次冻融循环后表面无开裂、无破损、无粉化、无变色(图1b),试件质量损失达4.08%,相对动弹性模量降至61.98%。由此可见,耐候性聚脲复合涂料体系显著提高砂浆试件的抗冻性能,抗冻等级大于F300。

2.2 防水抗渗性能

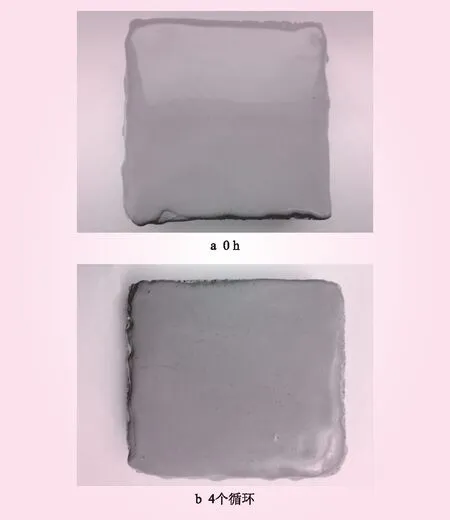

通过测定聚脲复合涂料体系的表面性能,分析聚脲涂料对混凝土抗渗性参数(如抗渗水压力、渗水率等)的影响,评价聚脲涂料对混凝土防渗性能的贡献。将高耐候聚脲复合涂料体系涂于混凝土试件表面,进行抗渗水压力试验、水汽渗透性试验、氯离子渗透性试验,所得结果列于表4。

表4 聚脲复合涂料体系的防渗性能参数

由表4可以看出,未涂刷任何防护材料的混凝土试件在0.4 MPa水压下出现渗水现象。而涂覆2 mm聚脲复合涂料体系的混凝土试件在逐级加压至2.4 MPa水压时,涂层受破坏,出现渗水现象。由此可见,混凝土涂刷聚脲复合涂料后,抗渗能力有了显著提高。此外,试验过程中,水工混凝土基底与两层涂层材料之间均没有出现渗水,说明混凝土基底与涂层材料之间附着力良好。在较高的水压作用下,涂层材料仍然未渗透水分,可能是由于底层材料与面层材料内部网状结构完整且密实,两者都具有较高的机械强度和弹性,并且两层涂层材料之间没有缝隙,与混凝土基材粘接较好,形成了一个有机整体,能够承受一定程度的渗水水压,由此说明此耐候性聚脲涂层系统具有优异的抗渗性。混凝土渗水率结果显示,涂刷聚脲复合涂料体系后混凝土渗水率较小。

另外,由水工混凝土氯离子扩散试验结果可知,聚脲复合涂料体系显著降低了混凝土的氯离子扩散系数。氯离子扩散系数越低说明混凝土抗渗性越好。因此,耐候性聚脲涂层系统可显著提高混凝土的抗氯离子渗透能力,改善混凝土耐久性。

综上所述,聚脲复合涂料体系可提高混凝土表面的疏水性,并显著改善混凝土抗渗性。

2.3 耐氙灯—热老化性能

设计氙灯—热老化双因素耦合老化试验,模拟西部高寒地区夏季高日照辐射和高温的气候环境,考察了氙灯—热老化双重作用对聚脲复合涂料体系颜色和粘接性能的变化情况。试验过程为高耐候复合涂料体系试件先进行360 h紫外加速老化,再在100 ℃的条件下热老化7 d,交替试验。在氙灯—热老化交替作用第2个周期开始,涂层表面开始颜色开始变暗,第4个周期开始出现细小裂纹,无明显粉化现象,如图3所示。聚脲复合涂料体系的粘接性能在经过4个氙灯—热老化交替作用4个周期后,粘接强度仍能保持75%以上。

图3 聚脲复合涂料体系氙灯—热老化交替作用4个周期后外观对比

3 结 论

聚脲复合涂料体系厚度为2.0 mm时,混凝土粘结强度>3.5 MPa,抗冻等级>F300;可提高混凝土表面的疏水性,并显著改善混凝土抗渗性。同时,在模拟西部高寒地区高日光辐射、高温环境的耐氙灯—热老化双因素耦合作用试验中该涂料体系表现出不俗的耐候性。因此,新研发的聚脲复合涂料体系性能参数整体良好,适用于水工混凝土表面抗冻防护及修补处理。