3D打印技术在节理岩体试样制备中的应用与研究

徐竟航 张志奇 彭 亮

(石家庄铁道大学土木工程学院,河北石家庄 050043)

1 概述

工程实际中,结构面的力学强度对于保证工程安全、优化工程设计有着非常重要的意义[1-2],查明其强度是岩石力学和工程地质勘察的一项重要工作,也是工作的难点。其中,测量、计算结构面中的受力及抗剪强度尤为重要[3]。目前,常用的节理面粗糙度测量方法有:粗糙度测量仪直接测量、巴顿曲线估算、多重分形理论计算等。但上述方法均存在一定的缺陷,使用3D打印技术可完善其解决方案。

3D打印技术在岩石物理学中已有大量应用,前人通过立体光固化(SLA) 、熔融沉积成形(FDM)和粉层与喷墨头技术(3DP),可以打印出岩石试样并进行劈裂试验:立体光固化技术(SLA)打印的树脂材料试样具有良好的脆性,适合模拟硬岩的物理试验,但其强度和脆性较天然岩石仍有欠缺[4]。因此,3D打印材料无法较好地模拟岩石,但可利用3D打印技术制作模具,然后采用接近岩石的相似材料来制造人工试样以模拟岩石。

研究岩体抗剪强度一般是在现场进行直剪试验,这也是测定岩体抗剪强度最常用的方法。使用白光扫描仪精确扫描得到结构面的点云数据,配合3D打印技术制作模具,解决不能重复制备剪切试样的难点[5]。针对以上结构面剪切机理研究过程中出现的不足之处进行改进,对3D打印技术在节理岩体试样制备中的可行性进行验证。

2 试验仪器及过程

2.1 试验仪器介绍

(1)3D建模软件

Pro/Engineer软件在国内也被称为“野火”,是美国参数技术公司的一款三维软件,也是如今机械建模领域应用最广泛的三维立体模型软件。在个体的特征描述中,野火软件可以详细地刻画出每个个体的基本特征,使用此软件可方便建出所需的模型。

此软件可采用基于个体的功能生成对应模型,例如倒角、圆角、外壳、曲面等。与我们熟悉的CAD不同,这款软件可以先勾画出草图,再通过标注数据改变模型特征。这一功能特性可使设计更加简单和灵活,并方便后期对模型进行修改。

(2)切片软件

将模型导入打印机前,需要对模型进行一定的前处理,这需要利用Cura软件。Cura 是目前功能较强大的一款3D打印切片软件,包括了3D打印所需的功能,如模型切片和打印机控制等,具有速度快、切片稳定、对3D模型结构包容性强、设置参数少等诸多优点。

选用的打印机主要基于FDM熔融沉积成形工艺,在切片软件中可以根据精度的需求选择切片层厚度、打印速度、喷嘴和底板温度来控制打印机的工作,也可调整模型在打印机中的打印位置等。

(3)3D打印机

3D打印是一种以数字模型文件为基础的技术[6],利用粉末状油脂或塑料等特殊材料,经过提前设定、分层加工、叠加制造(逐层打印),并以此制造三维物体。

激光烧结法、激光切割叠层制造法使用的材料成本昂贵且加工困难[7],光固化成形法所需材料性能与试验所需材料特性不符,故本试验使用熔融沉积快速成形法,使用材料为ABS 、PLA。其优点为易得、便宜、轻便、高强度和高稳定性等,能进行攻丝、钻孔、上色等操作[8]。缺点是容易发生脆性断裂(断裂后导致模具无法重复使用)。

熔融沉积成形是将丝状的热熔性材料(塑料等)加热融化,通过计算机控制的喷头,根据截面数据信息控制喷嘴进行X/Y方向的程控运动。喷头按照模型的断层切面进行填充,直至完成一个层面的图形绘制,冷却后形成一层截面,然后平台下降一个厚度的单位(通常为0.1~0.3 mm),重复以上过程,继续熔融沉积,直至得到完整的实物模型。

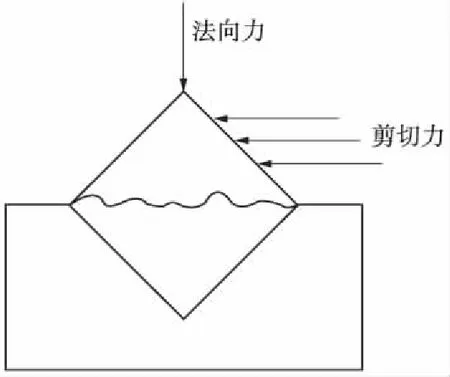

(4)岩石直剪仪

岩石直剪仪是测定岩石抗剪强度的仪器(见图1),简称直剪仪。测定时,将岩石试样置于直剪仪上、下金属盒之间,通过上盒的液压轴对石块施以一定的垂直压力,然后对上盒施加水平推力,使试样沿上、下盒水平接触面发生剪切位移直至破坏。通常釆用等速剪应变的方法,称为应变控制剪切。

图1 岩石直剪仪工作示意

2.2 试验过程

(1)模具及节理面模型的制作

通过Pro/E建模软件完成建模后,导出STL格式并将模型导入Cura切片软件。调整打印精度、打印速度、喷头温度、底板温度后,连接3D打印机开始打印。

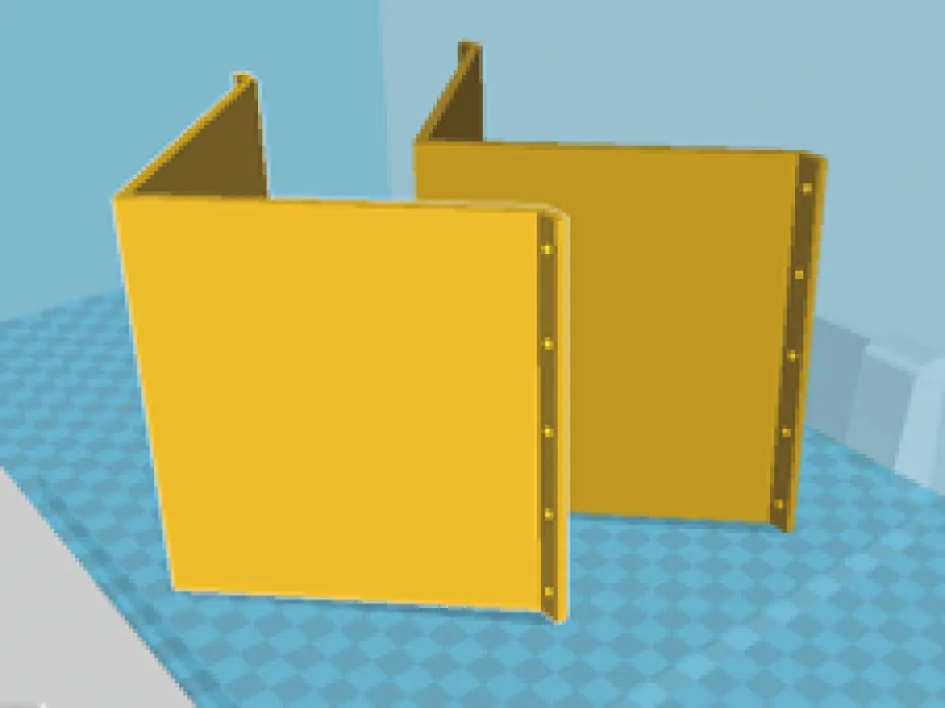

根据直剪仪金属盒大小,使用Pro/E软件建立外形尺寸为140 mm×140 mm×120 mm,厚5 mm的模具外框(见图2)。在模具的两边对称设计了5个孔洞,以方便使用塑料绑扎带穿孔连接。

图2 外框模型

制作可承托外框的模具底座,可辅助固定模具并防止水泥在振捣过程中溢出(见图3)。

图3 底座模型

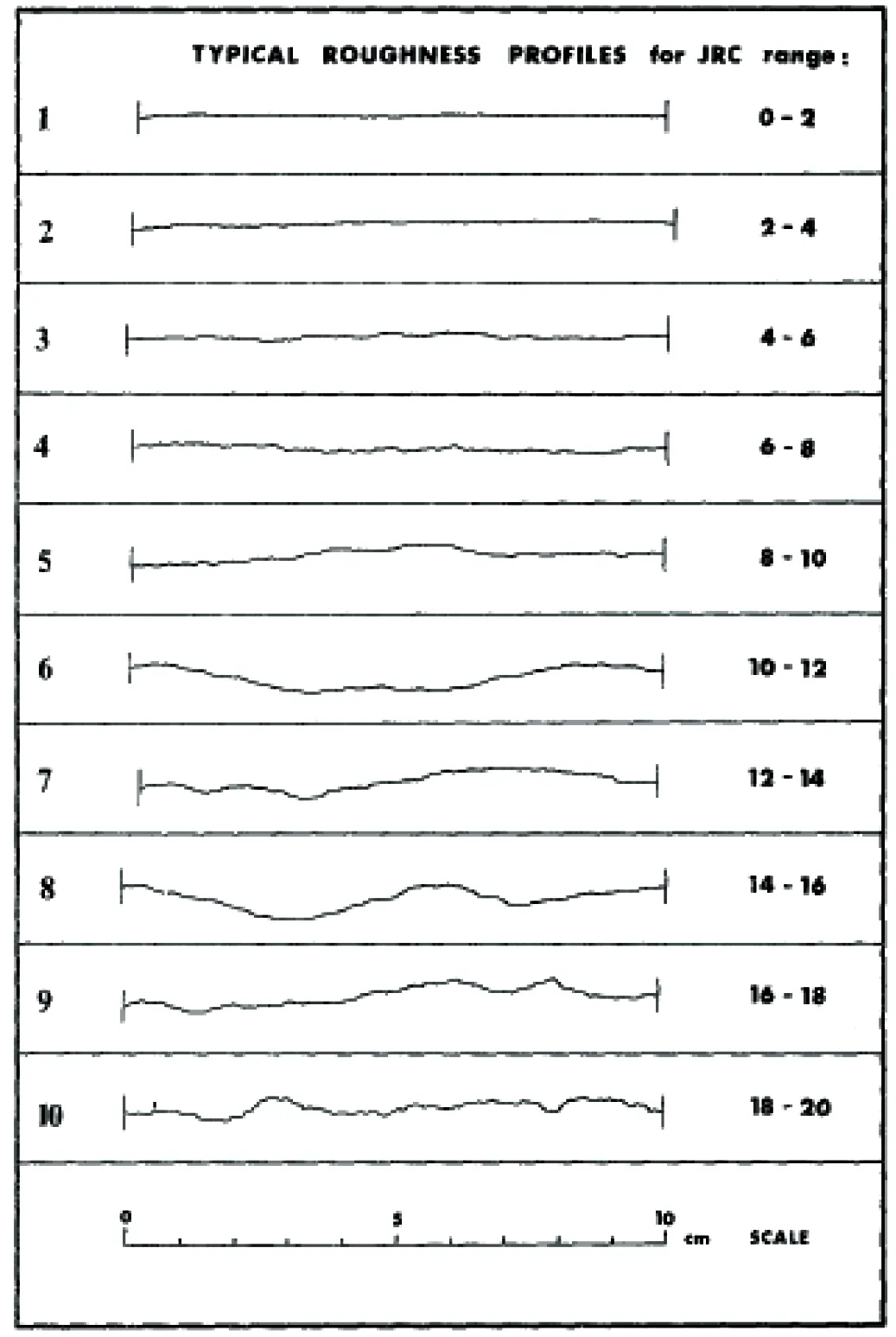

根据巴顿典型JRC曲线[9](见图4),制作120 mm×198 mm,厚2 mm,不同粗糙度的10个节理面模型(见图5)。

图4 巴顿典型曲线

图5 节理面模型

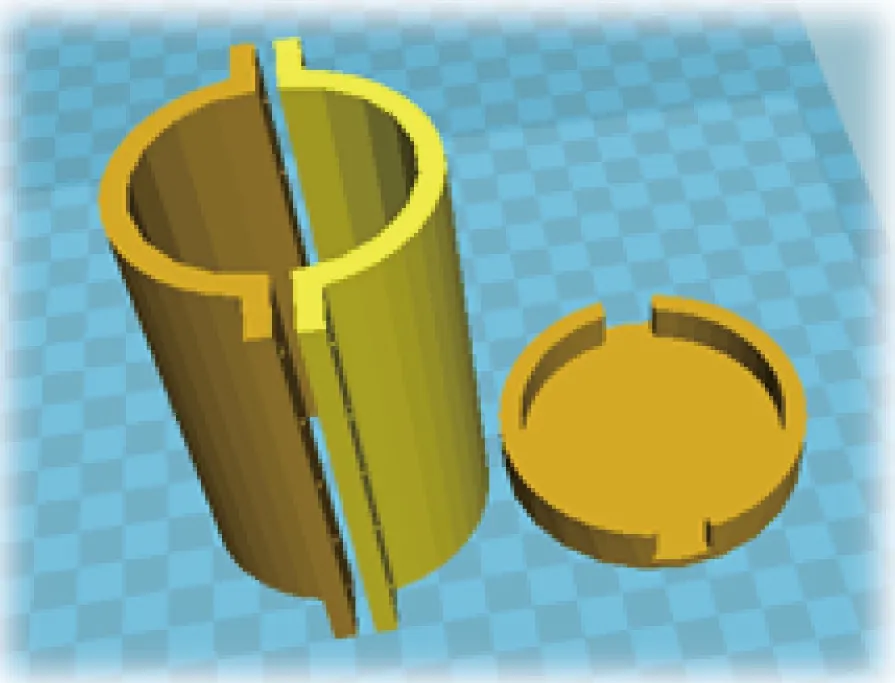

制作测试水泥抗压强度的试块模具,设计模具内径为50 mm,高100 mm(见图6)。

图6 水泥试块模型

(2)试块制作

此次试验石块尺寸为140 mm×140 mm×120 mm,材料使用清水,标准砂,425普通硅酸盐水泥,三种材料的质量配合比为水∶砂∶水泥=1∶6∶2,每组节理制作3个试样。拌和前用水润湿砂,并在拌和过程中添加少量消泡剂,试样浇筑前,在模具内节理面上涂油(方便脱模),在模具底部放上专用底座(防止水泥砂浆在振捣时流出)。在(20±2) ℃、相对湿度为90%以上的条件下养护试样,养护时间不少于28 d[10]。

将模具,底座与节理面模型连接、组装并固定,再将水泥砂浆浇筑其中(见图7)。

图7 试块制作

(3)水泥试块抗压强度试验

将养护好的圆柱体试块放在压机上,取压碎时的受力值作为抗压强度值。

此步骤目的是将水泥试块与真实岩石抗压强度做比对。若试块与真实岩石抗压强度不符,可通过调节水灰比来改变试块抗压强度。

(4)直剪实验

试验参考杨洁的节理峰值抗剪强度试验[11]研究进行。

试验前,将粗糙度为0~2,2~4,…,18~20节理面的试样分别编号1,2,…,10。为了对照,增加粗糙度为0的试样(节理面无起伏)。确保直剪仪金属盒内无杂物,将试样放入盒内,使上下两块试样节理面紧密贴合。在试样节理面法向加压20 kPa,并通过液压泵对上半部试样缓慢匀速施加水平推力。通过百分表记录剪力与位移的关系,并记录数据。每组节理面试样重复三次试验。

试验开始时,作用于上金属盒的水平推力逐渐增加,上、下盒之间发生轻微位移,推测为石块节理面间相互挤压变形。当推力表读数接近峰值,上、下盒已有明显位移错动。当荷载达到峰值时,推力表读数骤降,此时试块发生卸荷变形,试块节理面部分被剪切破坏。继续加荷,推力表读数下降至趋于平稳。

试验结束后,打开金属盒,取出石块,可观察到节理面有明显错动破坏(见图8、图9)。

图8 节理面破坏纵面(一)

图9 节理面破坏纵面(二)

3 试验数据与结果分析

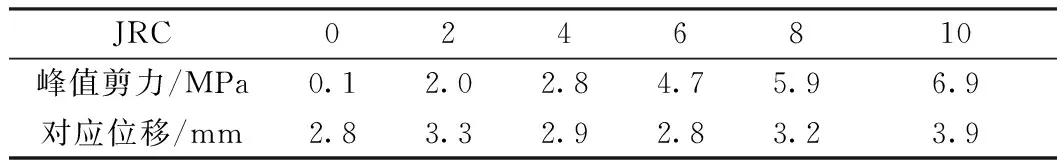

表1为试验室剪切试验得到的部分数据统计,根据数据拟合图像,可进一步得出剪切应力和位移与JRC之间存在的直观联系(见图10)。

表1 剪切试验数据统计

图10 位移与应力关系

由图10可知,在一定的法向力作用下,对于相同的一组试件,剪切破坏所需的剪力大致相同;随着节理面粗糙度(JRC)的增加,所需剪力峰值也随之增大。这一现象与巴顿典型JRC曲线相符合。

4 3D打印技术可行性的讨论

随着3D打印的日渐普及,此项技术越来越多地被应用在各个领域[12]。3D打印技术可制作出多个完全相同的节理面进行多次试验,这是传统试验方法所不具备的最大优点。且3D打印机制作模具时无需守候,打印所需时间低于手工制作模具时间且精度比手工制作高。

在实践过程中,也发现了3D打印方法存在一些缺点,如3D打印机为精密机器,购置成本高,维护要求高;若设计不合理,打印模型容易发生断裂等。

5 工程应用与前景

JRC裂隙粗糙度系数是解释岩石裂隙力学及渗流特性的重要参数。实际工程中,粗糙度系数的测定及试验对边坡支护的作用及重要性,以及3D打印技术的可复制性在该领域会有突出优势。

式(1)为粗略计算岩体结构面抗剪强度的公式[14]

(1)

对于边坡整体而言,该非线性公式可以很好地反映边坡浇筑后节理面粗糙度和强度之间的联系。但是仍存在工程现场局部边坡JRC难以测定计算的问题[15],若通过白光扫描技术及3D打印技术,制造出与实际边坡纹理形状相同的试件,通过剪切试验来获取真实数据,并运用“借小议大”技术合理应用到整个边坡断面[16],即可回避JRC系数测定这一复杂且多变的问题。