锂离子动力锂电池化成工艺对电性能的影响

武玉哲 林彭桃君 刘 欣 刘 琦

化成是锂电池生产过程中的重要工序,化成是电池的初使化,使电芯的活性物质激活,即是一个能量转换的过程,锂电芯的化成是一个非常复杂的过程,同时也是影响电池性能很重要的一道工序,因为在Li+第一次充电时,Li+第一次插入到石墨中,会在电池内发生电化学反应,在电池首次充电过程中不可避免地要在碳负极与电解液的相界面上、形成覆盖在碳电极表面的钝化薄层,人们称之为固体电解质相界面或称SEI 膜,SIE 膜的质量直接影响电池的容量、循环寿命、电压平台、倍率等性能。[1-3]老化是锂电池化成后搁置的一个过程,其目的是为了让SEI 膜在静止状态下自我修补,使结构更加稳定。因此深入研究锂电池化成及老化工艺,并进一步寻找及优化化成及老化工艺,改善电池的电性能,一直是锂离子电池研究的热点。[4-5]本文综述了近年来有关锂离子动力电池化成及老化工艺对电性能的影响。

1.化成及老化工艺对电池电性能影响的机理

锂离子动力电池化成及老化时主要是由正极、负极、隔膜、电解液参与反应,化成是电池的初使化,使电芯的活性物质激活,正极中的Li+穿过隔膜嵌入负极中,负极、电解液、Li+在化成的过程中形成SEI 膜,所有的Li+嵌入负极都需要通过这层纯化膜,且SEI 膜的形成可以阻止溶剂和其它杂质的共嵌入,所以SEI 膜的质量直接影响电池的循环性能、容量、倍率、放电平台等性能。[6]SEI 膜形成的机理:Aurbacht3 等认为可能的反应是由电解液溶剂(EC、DMC、VC、EMC)、痕量水分及HF 等Li+与反应形成(CH2OCO2Li)2、LiCH2CH2OCO2Li、LiOH、CH3OCO:Li、Li2CO3、LiF 等覆盖在负极表面形成SEI 膜,且不同电压下反应的产物不同(烷基碳酸锂和Li2CO3均为3.5V 前形成SEI 膜的主要成分烷基碳酸锂和烷氧基锂为3.5V 后形成SEI 膜的主要成分)同时在不同电压阶段产生的气体质量也不一样,主要产生气体为乙烯、氢气、一氧化碳等气体,所以在化成的过程中电流的大小、充电的上限电压、电池的极化现象都会影响SEI 膜的质量,老化的过程中也是SEI 膜自我修补的过程,使比较活跃的化学分子通过反应静置下来,且不同的SOC 状态下反应的程度也不同,所以老化的过程中温度、SOC 对SEI膜的自我修补有很大的影响。主要的化学反应如下[7]:

(正极LiFe PO4,负极石墨,电解液体系以碳酸酯溶剂+1mol/L)

负极石墨 --- 装锂的口袋

LixC6⇔ 6C + xLi++ xe-

正极钴酸锂 --- 提供锂离子的框架结构

Li1-y Fe PO4+ yLi++ ye-⇔ LiFe PO4

电解液--提供介质

(1)溶剂在界面上发生的反应

EC 反应:

Ec+2Li++2e-→LiCH2CH2OCO2+Li ↑,

2EC+2Li++2e-→LiCH2CH2OCO2Li ↓+CH2=CH2

DEC 反应:

DEC+2Li++2e-—CH3CH2OLi+CH3CH2CO

DEC+2Li++2e-—CH3CH2OCO2Li+CH3CH2

(2)VC 反应:

2VC+2Li++2e-→(CH=CHOLi)2+2CO2

2VC+2Li++2e-→(CH=CHOCO2Li)2+2C2H2

(3)锂盐LiPF 在界面上可能发生的反应

LiPF6→LiF+PF

PFs+H2O →2HF+POF,

LiPF6+H2O →LiF ↓+HF+POF3

PF6-+ne+nLi+→LiF ↓+LixPFy

HF+Li2CO3一LiF ↓+H2CO3

HF+(CH2OCO2Li)2→LiF ↓+(CH2OCO2H)2

从以上反应可以看出,正极发生氧化反应,电子的传导速率直接影响Li+的传导,电解液为Li+的传导提供介质,电解液、负极、Li+形成SEI 膜,为Li+提供嵌入负极的通道。所以首次化成Li+的消耗影响电池的容量,SEI膜的质量影响电池的循环寿命、倍率、电压平台[8-9]。

2.不同化成工艺的测试

以76Ah 铝壳磷酸铁锂电池为例,标称容量76Ah,设计容量78Ah。

电池在化成过程中会产生气体,会导致电池出现鼓胀和气体流动,导致电池极片无法紧密相连,导致Li+传导阻抗增大,导致SEI 膜成膜不完全,导致Li 的损失[3][4]。我们降充电截止电压设置在3.5V[5][9]。

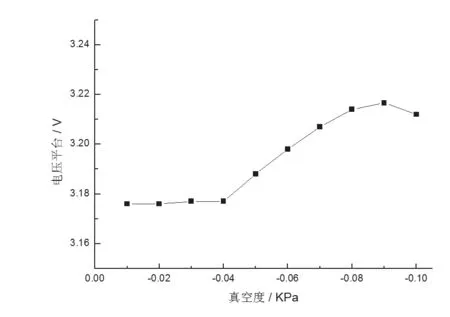

化成工艺1(温度:25℃;露点:-30℃):不同真空下化成。

(1)搁置:将电池组装在针床化成柜上搁置5min;

(2)恒流充电:0.01C 充电至3.5V,真空度分别为-0.01、-0.02、-0.03、-0.04、-0.05、-0.06、-0.07、-0.08、-0.09、-0.10mpa;

(3)老化:常温搁置15 天;

图1 不同真空度,电池分容容量

图2 不同真空度,电池分容平台电压

从图1、图2 中可以看出3 种现象:

1)随着真空度的提高,电池的容量也在提高,当真空度达到-0.07kpa 时,电池容量和平台电压达到稳定,由此可以判定电池在高真空下化成有利于电池的容量发挥和提高电池的平台电压。

2)电池发挥出来的容量并没有达到设计容量78Ah。

3)电池化成需要将近110h,时间过长。

结论:首先电池充电电流为0.01C,电流已经很小,不会导致在成膜的过程中产生极化或成膜不完全的情况,导致可逆容量的损失,初步判定为电池化成后SOC 偏高,电池处于满电状态下,电池在老化的过程中副反应加强,导致容量损失,所以降低电池老化时的储电量可以提高电池的容量发挥[1]。再重新做化成工艺2.

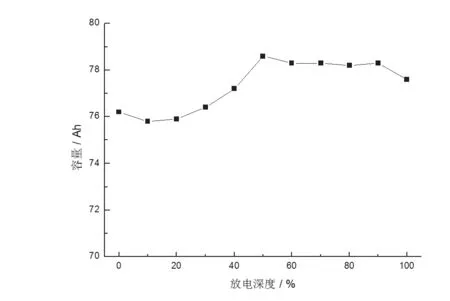

化 成 工 艺2( 温 度:25 ℃; 露 点: -30℃;-0.09mpa 真空)

(1)搁置:将电池组装在针床化成柜上搁置5min;

(2)恒流充电:0.01C 恒流充电至3.5V,开口化成;

(3)搁置:搁置5min;

(4)恒流放电:0.1C 恒流放电,放电深度按每次10%往下降,放电深度0-100%SOC,

(3)老化:常温搁置15 天;

图3 不同放电深度,电池分容容量

图4 不同放电深度,电池分容平台电压

从图3、图4 中可以看出,电池放电深度达到50% 的时候,电池容量达到78Ah,电池容量趋于平稳,但对平台电压无影响。整个电池化成时间偏长,根据成膜的原理和文献的提供,电池在3.0V 之前产气量最大,后期几乎无气体产生,代表电池在3.0V 之前为成膜反应的主要时间段,后期主要为修膜[6]。根据这种原理,我们可以将电池在不同电压段使用不同的电流充电,以下我们进行化成工艺3、4 进行实验。

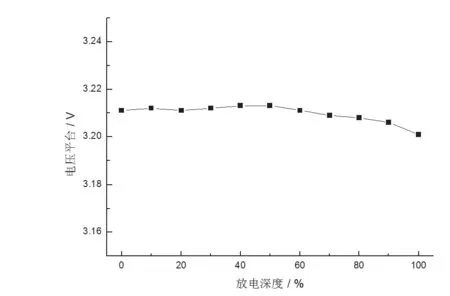

化成工艺3(温度:25℃;露点:-30℃;-0.09mpa真空)

(1)搁置:将电池组装在针床化成柜上搁置5min;

(2)恒流充电:0.01C、0.02C、0.03C充电至3.5V,真空化成;

图5 不同电流下恒流充电,电池分容容量数

图6 不同电流下恒流充电,电池分容平台电压

从图1、图6 中可以看出当恒流充电至3.0V,电流超过0.02C 时,电池容量和平台电压开始下降,初步判定恒流充电至3.0V 时,电压不能超过0.02C。

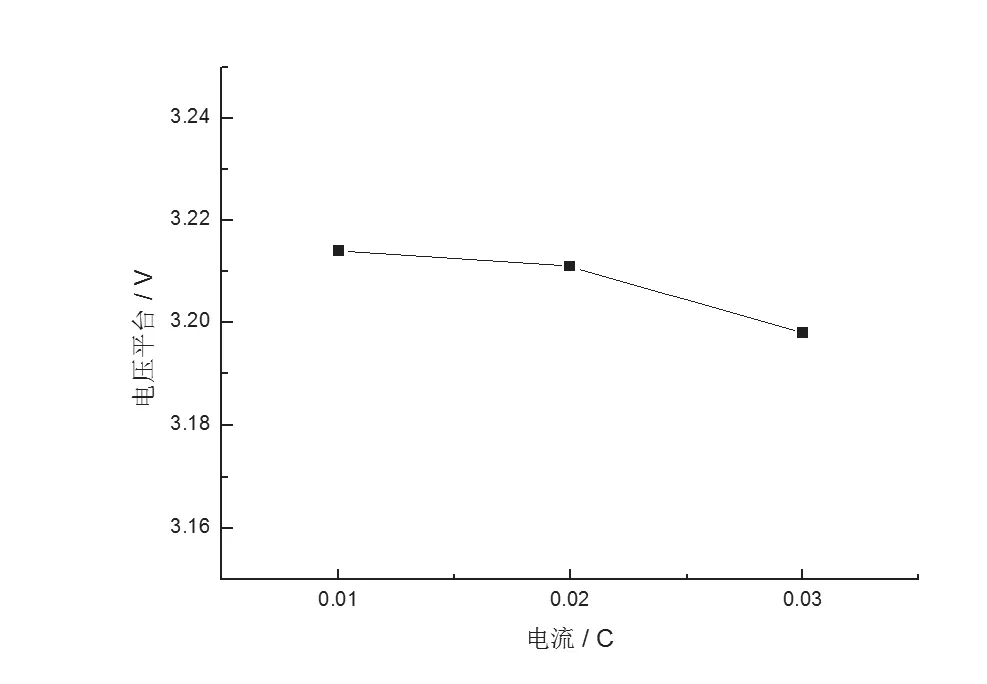

化成工艺4:(温度:35 ℃-40 ℃;露点:-30℃;-0.09mpa 真空)

将充电电压分为3.0V、3.5V 两个阶段,3.0-3.5V 阶段不同电流充电;

(1)搁置:将电池组装在针床化成柜上搁置5min;

(2)恒流充电:0.02C 恒流充电至3.0V;

(3)搁置:搁置5min;

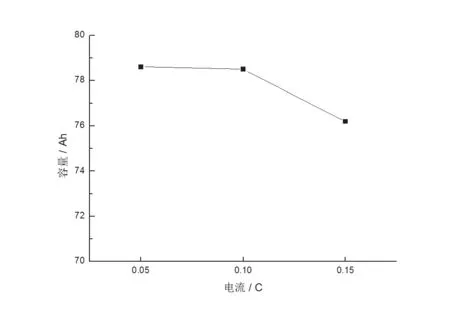

(6)恒流充电:0.05C、0.1C、0.15C恒流充电至3.5V;

(5)搁置:搁置5min;

(4)恒流放电:0.1C 恒流放电,放电深度50%SOC;

(3)老化:常温搁置15 天;

图7 不同电流下恒流充电,电池分容容量数

图8 不同电流下恒流充电,电池分容容量数

从图7、图8 中可以看出,电压在3.0-3.5V恒流充电时,电流超过0.1C 时,电池容量和平台电压出现下降,判定在3.0-3.5V 时,充电电流不得超过0.1C。

3.结果与讨论

从化成工艺1-4 的图标中,我们可以得出以下结论,电池在化成过程中需要高真空,且在不同电压阶段可以使用不同的充电电流来减少充电时间。

以下是实验总结的化成工艺,且电性能最优:

?