超大采场充填体性能模拟分析研究

夏长念, 刘国栋, 范文录(中国恩菲工程技术有限公司, 北京 100038)

1 前言

充填采矿法是指采用合适的材料把地下采矿形成的空间进行回填、防止采矿引起的岩层大幅度移动的采矿方法,在充分回收资源、保护矿区的生态和环境具有重要的作用,特别是对于深井开采和极复杂矿床的开采具有重要意义[1]。随着我国对环境保护的逐步重视,许多大型金属矿山,包括铁矿均在设计阶段采用了充填采矿法[2],但是充填采矿法相对崩落法而言生产成本较高。当前国内大部分充填采矿法的主要充填材料是选矿之后的尾砂,因此为了能够有效降低生产成本,主要措施就是尽可能加大采场尺寸,并在保证安全的情况下减少充填体中的胶结材料。但是,由于采场的结构参数主要受到矿岩条件的限制,不能无限加大,这种情况下就只能从降低充填成本方面考虑,如选择最佳的充填料浆配比,既可满足安全生产的需要,又不会出现充填体强度过剩。因此,对于采场中充填体本身性能和所能发挥的作用进行分析就显得尤为重要。

2 充填体模型及参数选择

2.1 模型的建立

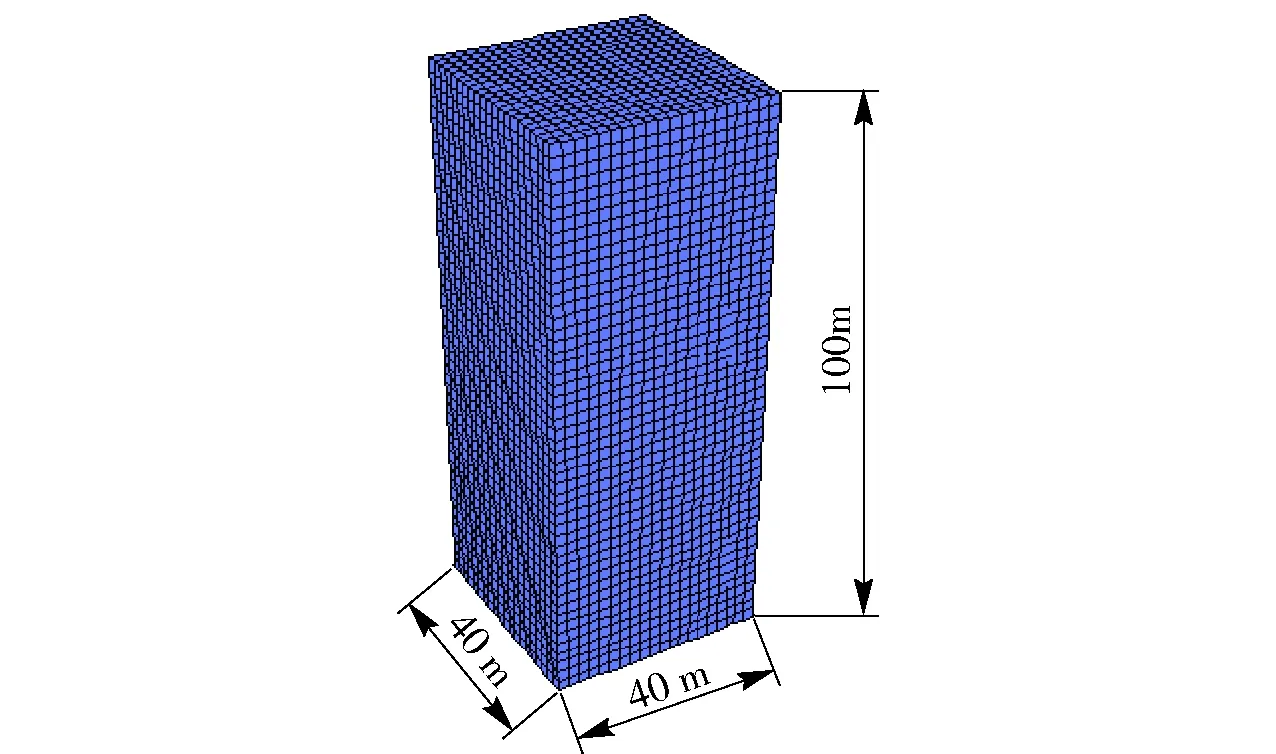

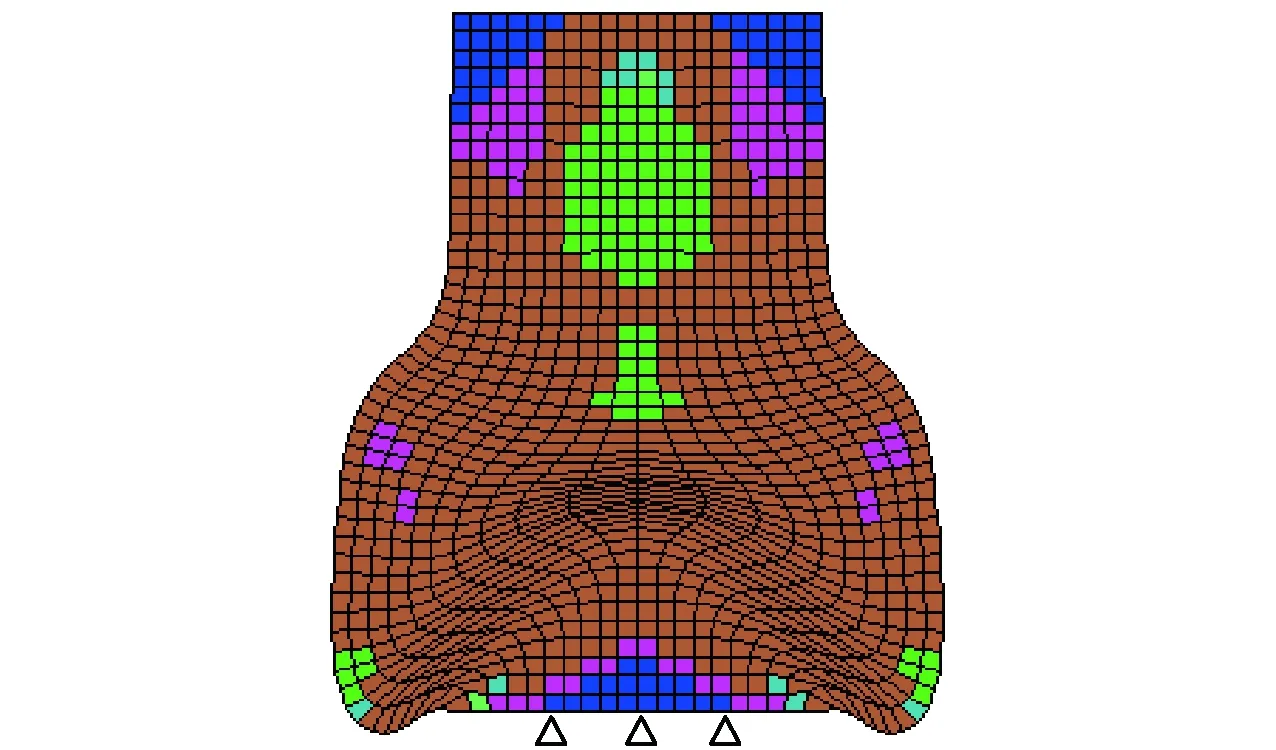

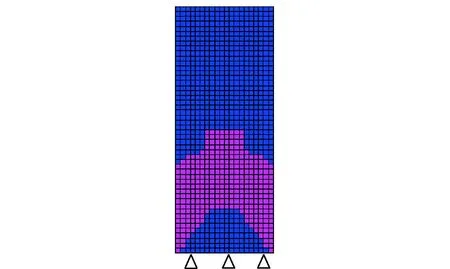

依据某金属矿设计选择的采矿方法,在平面上将东西方向的条形矿柱划分为40m×40m的正方形采场,中段高度为100m,其中50m设一个凿岩分段,采用分段凿岩爆破,底部集中出矿的方式回采。每个采场回采完毕后立即进行充填,待其具有一定强度后,再开始回采其周边的矿体。根据回采顺序,所有采场充填之后均需要二次揭露,因此充填体应满足一定的强度要求。据此建立了充填体模型,长40m、宽40m、高100m,充填体模型如图1所示。

图1 充填体模型

2.2 充填体力学参数的确定

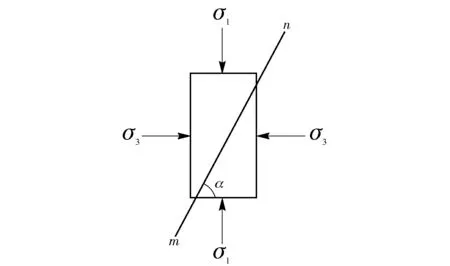

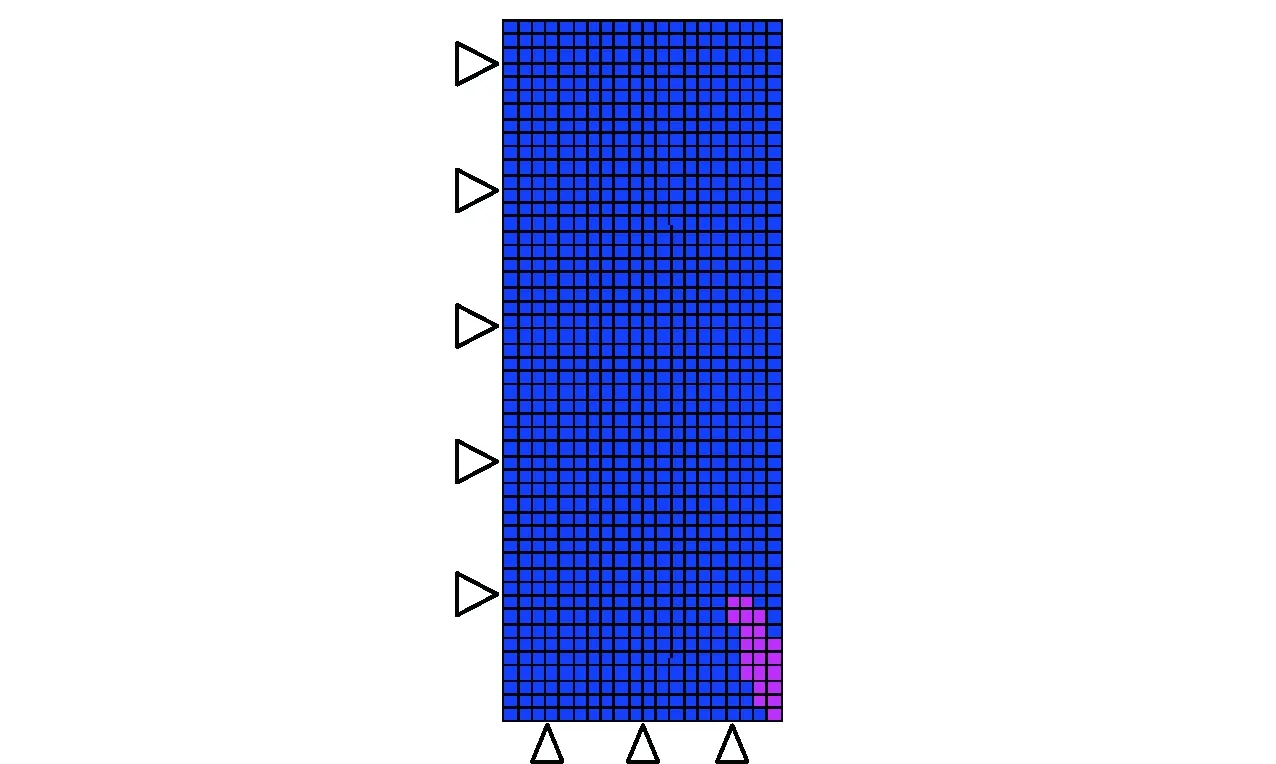

充填体的强度应根据充填体试块进行室内抗压试验确定,一般通过单轴抗压试验来确定充填体的承载强度,受力图如图2所示。

图2 试块抗压试验受力图

根据莫尔—库仑定律,对充填体试块进行单轴抗压试验时,充填体试块内部任意一点的应力状态可表示为

(1)

(2)

式中:σ——试块内部某点的正应力;

σ1——竖向压力;

σ3——侧向围压;

α——破裂面与水平线夹角,α=45°+φ/2,φ为充填体试块内摩擦角;

τ——试块内部某点的切应力。

在进行充填体强度设计时,通常要考虑充填体单轴抗压强度,因此图2中围压σ3应为0 。当进行单轴抗压试验时,随着σ1的不断增大,当σ1达到充填体试块强度σc时,充填体试块发生破坏,此时的σ1则应为充填体试块的抗压强度σc。同理,根据莫尔—库伦准则公式,当充填体试块达到破坏临界状态时,充填体试块的抗压强度可通过式(1)和式(2)进行转换得到式(3)

(3)

式中:c——充填体试块黏聚力,MPa。

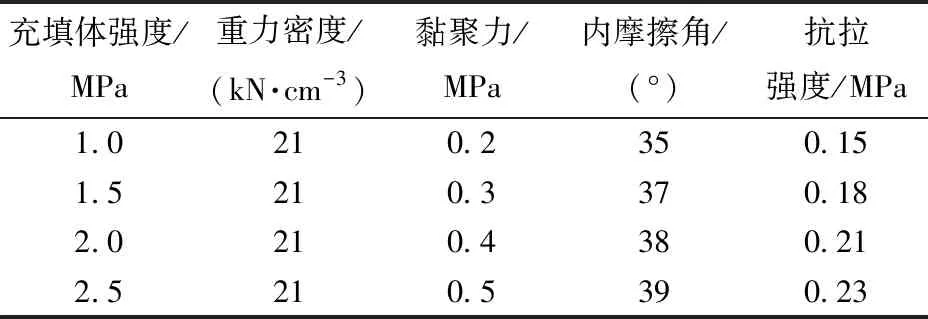

根据式(3),设计充填体强度分别为1MPa、1.5MPa、2MPa及2.5MPa进行数值分析,不同强度充填体所对应的物理力学参数见表1。

表1 不同强度充填体力学参数

3 结果计算分析

采用FLAC3D有限差分程序对充填体模型进行稳定性计算,构造模拟围岩的数值模型需定义岩体性质的数学模型,即本构模型。由于计算研究范围涉及的岩体(灰岩、砂岩)、矿体、废石胶结充填体均属弹塑性材料,适应于莫尔—库仑破坏准则,其力学模型为

(4)

式中:fs——屈服函数;

σ1——最大主应力;

σ3——最小主应力;

c——黏聚力;

φ——摩擦角。

基于以上条件,采用表1中的充填体力学参数,分别对强度为1MPa、1.5MPa、2MPa及2.5MPa充填体模型进行数值模拟分析。

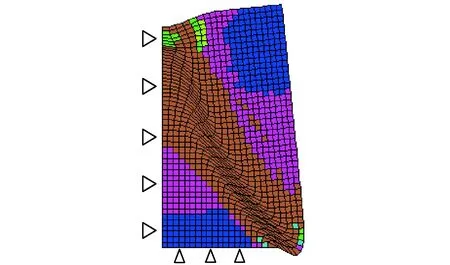

1)1MPa充填体计算结果

图3所示为1MPa充填体在一侧暴露面下的稳定性计算结果,图4所示为充填体在两侧均暴露下的稳定性计算结果。从图3可以看出,此时充填体模型在自立状态下会发生大范围变形,塑性区已贯通两侧,且仍处于延展态势。从图4可以看出两侧暴露时,模型上下两侧塑性区均发生大范围贯通,且仍在不断扩大,充填体成对称状从两侧暴露面下垮塌变形。

图3 一侧暴露1MPa充填体模拟结果

图4 两侧暴露1MPa充填体模拟结果

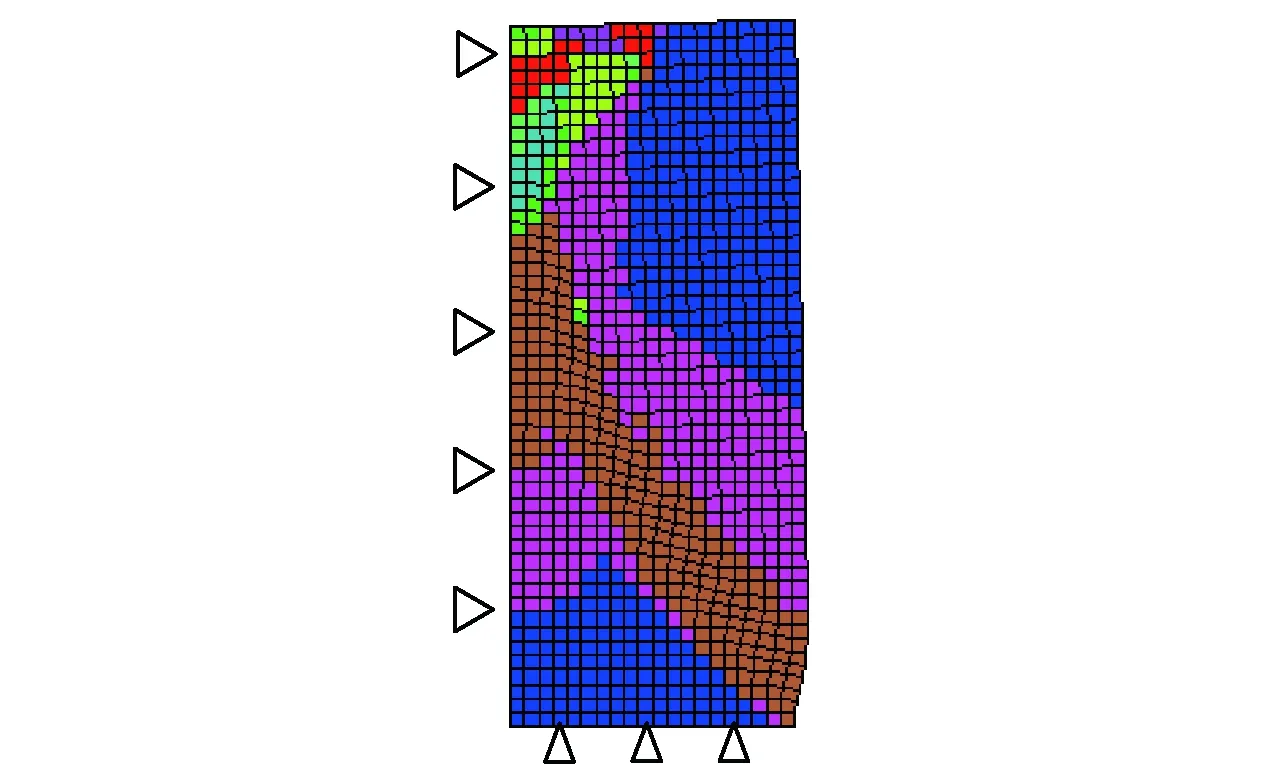

2)1.5MPa充填体计算结果

图5所示为1.5MPa充填体在一侧暴露面下的稳定性计算结果,图6所示为1.5MPa充填体在两侧均暴露下的稳定性计算结果。从图5可以看出,此时充填体模型在自立状态下塑性区仍贯通两侧,模型发生局部变形破坏,塑性区仍处于延展态势。从图6可以看出,在两侧暴露面下,模型上下两侧塑性区仍发生较大范围贯通,且仍在不断扩大。

图5 一侧暴露1.5MPa充填体模拟结果

图6 两侧暴露1.5MPa充填体模拟结果

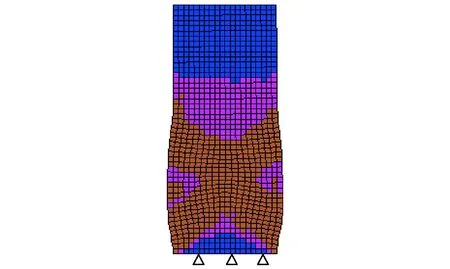

3)2MPa充填体计算结果

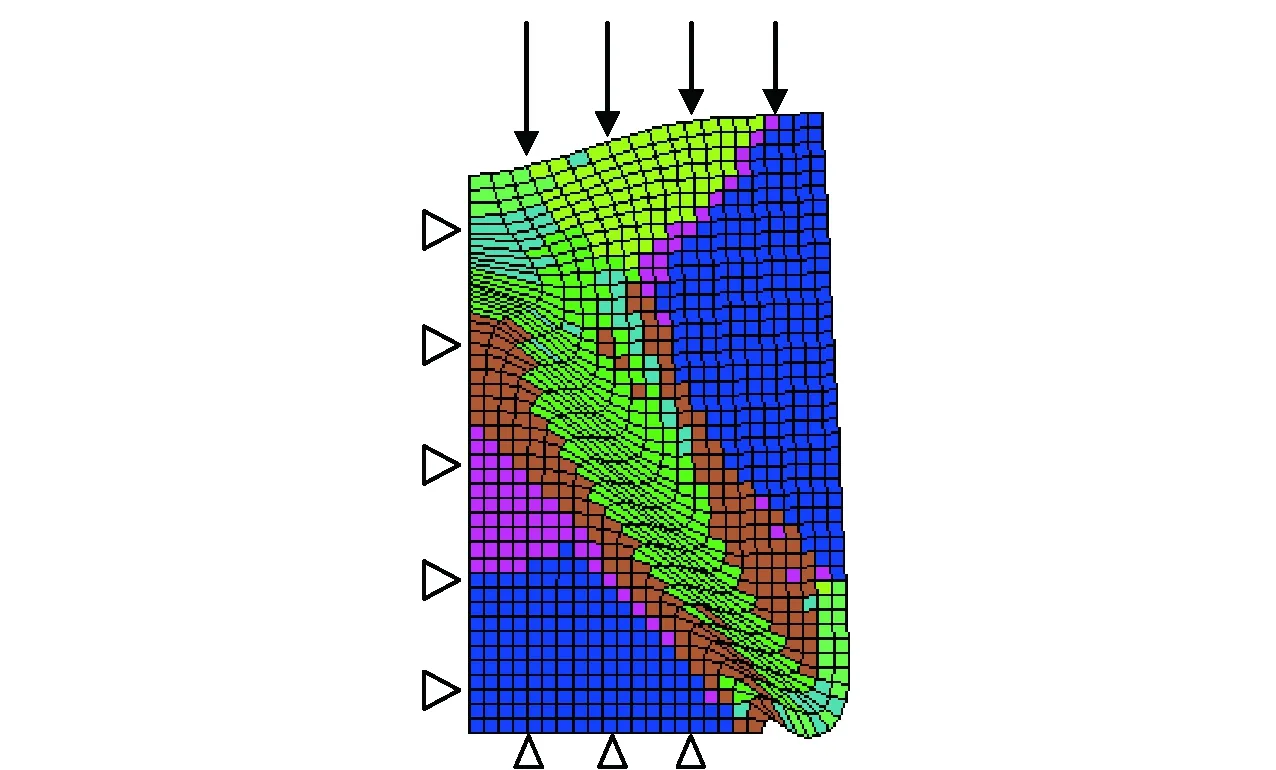

图7所示为2MPa充填体在一侧暴露面下的稳定性计算结果,图8所示为2MPa充填体在两侧均暴露下的稳定性计算结果。从图7可以看出,此时充填体模型在自立状态下塑性区贯通两侧,塑性区仍从暴露面一侧下角沿斜线扩展并贯通充填体,但并没产生最终塑性区域,且模型整体没有发生太大的变形。从图8可以看出,在两侧暴露面下,模型下部两侧塑性区仍相互贯通。

图7 一侧暴露2MPa充填体模拟结果

图8 两侧暴露2MPa充填体模拟结果

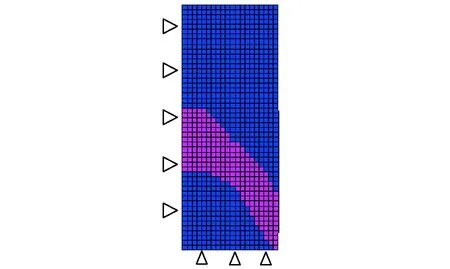

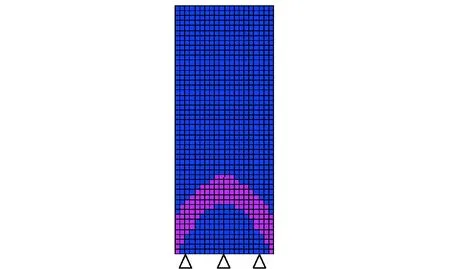

4)2.5MPa充填体计算结果

在进行充填体强度设计时,充填体强度应该留有富余,以抵抗其他荷载的影响。虽然强度为2MPa充填体可以维持自稳,但由于历史塑性区已贯通充填体两侧,充填体基本处于临界破坏状态,因此,对2.5MPa的充填体进行了数值模拟分析。图9和图10分别为2.5MPa充填体在一侧暴露面下及两侧均暴露下的稳定性计算结果。从图9可以看出,一侧暴露面下,2.5MPa强度的充填体模型历史塑性区只在暴露面一侧右下角小部分区域产生,表明充填体稳定性很好。从图10可以看出,在两侧暴露面下,2.5MPa充填体模型下部两侧历史塑性区仍相互贯通,但塑性区域相较于2MPa充填体要小很多,而且并无最终塑性区产生。

图9 一侧暴露2.5MPa充填体模拟结果

图10 两侧暴露2.5MPa充填体模拟结果

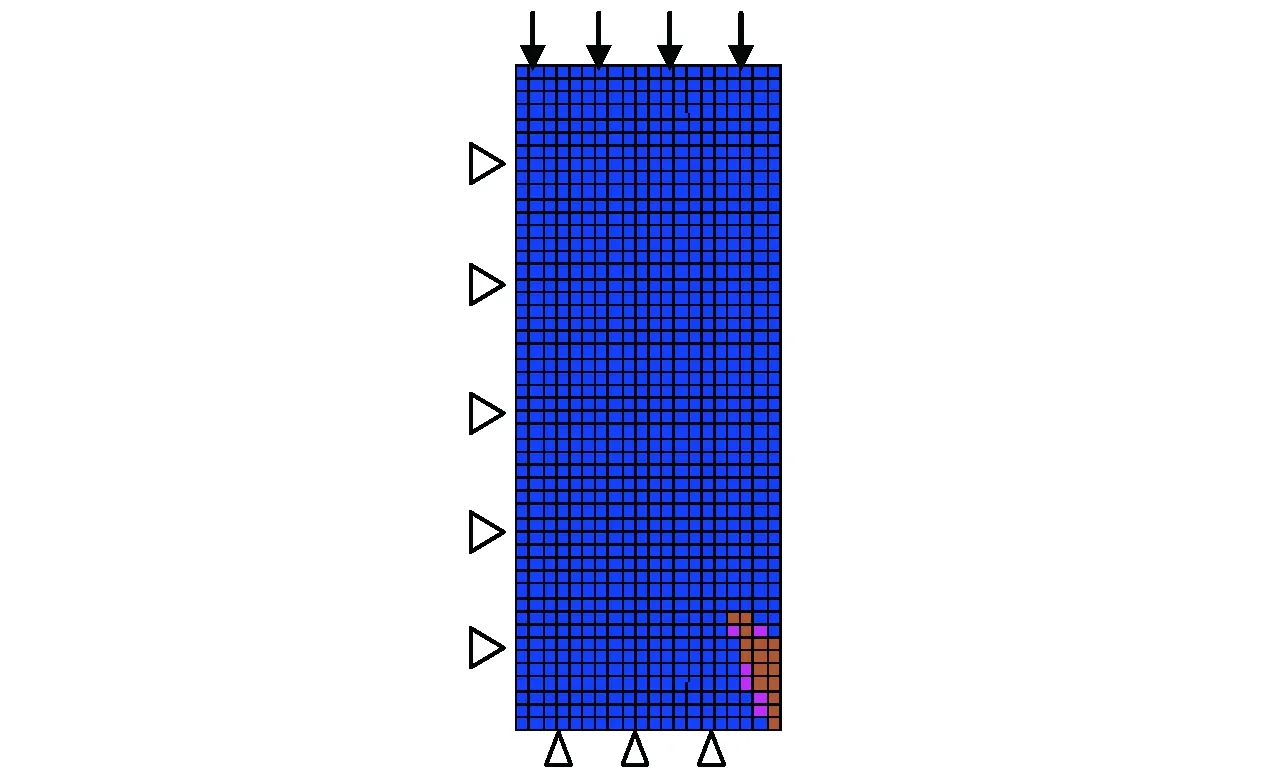

5)2.5MPa充填体上部加载计算结果

对2.5MPa强度的充填体上部进行加载,充填体一侧暴露时,在上部分别加载0.5MPa及1MPa荷载后,充填体稳定性结果如图11和图12所示。从图11中可看出,在0.5MPa荷载作用下,充填体产生小部分最终塑性区,但仍能维持自稳。在上部加载1MPa荷载时,如图12所示,充填体发生大范围的塑性变形,充填体将发生破坏。

图11 上部加载0.5MPa荷载

图12 上部加载1MPa荷载

4 结论

通过对充填体建立模型和稳定性分析可得出:

(1)在本次模拟条件下,当充填体的抗压强度达到2MPa时,40m×40m×100m(长×宽×高)充填体基本能实现自立稳定。

(2)根据分析结果,将充填体从上到下分为3个部分,上部高度30m,中部高度40m,下部高度30m。通过分析可知,上部强度达到1.5MPa、中部强度达到2.5MPa时可以满足中上部充填体的自立稳定性要求。

(3)通过对强度为2.5MPa的充填体在顶部受压的情况下稳定性情况分析显示,上部承受0.5MPa的压力时,基本上可以保持稳定,当上部压力增至1MPa时,充填体将会发生大范围的塑性变形。

(4)结合上述模拟分析结果和国内外矿山实际生产中充填体强度可知,由于充填体强度较低,在周边没有约束的情况下,其承受上部压力的能力有限,因此在极厚大矿体开采中,不能仅靠充填体支撑上部围岩的变形压力,必须从回采顺序出发充分发挥上部矿岩的自身稳定性。

(5)通过本次分析可知,充填体不能用于承受上部围岩的压力,其主要作用应是充填空区,避免采场周边岩体出现局部垮塌。