热风式枸杞烘干机烘干室结构优化及流场分析

于 洋,李若兰,夏治新,卢 宇

(西安科技大学 机械工程学院,西安 710054)

0 引言

枸杞因其丰富的营养成分而深受人们的喜爱,在枸杞鲜果的烘干过程中,枸杞的含水量从约80%下降到约13%。比较传统的枸杞烘干方法是自然晾晒,一般需3~4天才能晒干枸杞,易受天气影响且卫生条件差。为了克服这些缺点,热风干燥、真空冷冻干燥、微波干燥等新型枸杞干燥技术应用而生。采用热风干燥原理的箱式枸杞烘干机应用广泛[1],优点是结构简单、成本低;但存在烘干室内流场分布不均匀、枸杞烘干过程中易粘结,以及自动化程度较低等问题。研究表明,烘干机烘干室内物料烘干的均匀程度与流场分布规律基本一致[2]。

代建武等[3]利用FLUENT软件对气体射流冲击干燥机气流分配室的流场进行了模拟并对其结构进行了优化。胡云峰等[4]在不同热风干燥温度下对枸杞的干燥特性进行了研究,得到了适合枸杞干燥的工艺。

通过在宁夏多地枸杞生产加工地的实际调研,发现箱式热泵枸杞烘干机因其较高的性价比而多被用于枸杞鲜果的制干,如图1所示。枸杞鲜果先逐层平铺在烘干筛板上,再将烘干小车推进烘干室进行烘干。在使用过程中发现箱式热泵枸杞烘干机存在流场分布不均匀、烘干过程中枸杞易粘结等问题。

图1 箱式枸杞烘干机及烘干小车Fig.1 Box type dryer and drying trolley

针对上述问题,在连续带式烘干机的基础上进行了优化设计,使其更适合枸杞的烘干工艺,以解决枸杞烘干过程中的粘结问题。同时,采用CFD软件FLUENT对其流场进行研究分析,得到了较好的流场分布,验证了带式枸杞烘干机设计的合理性。

1 带式枸杞烘干机烘干室结构优化

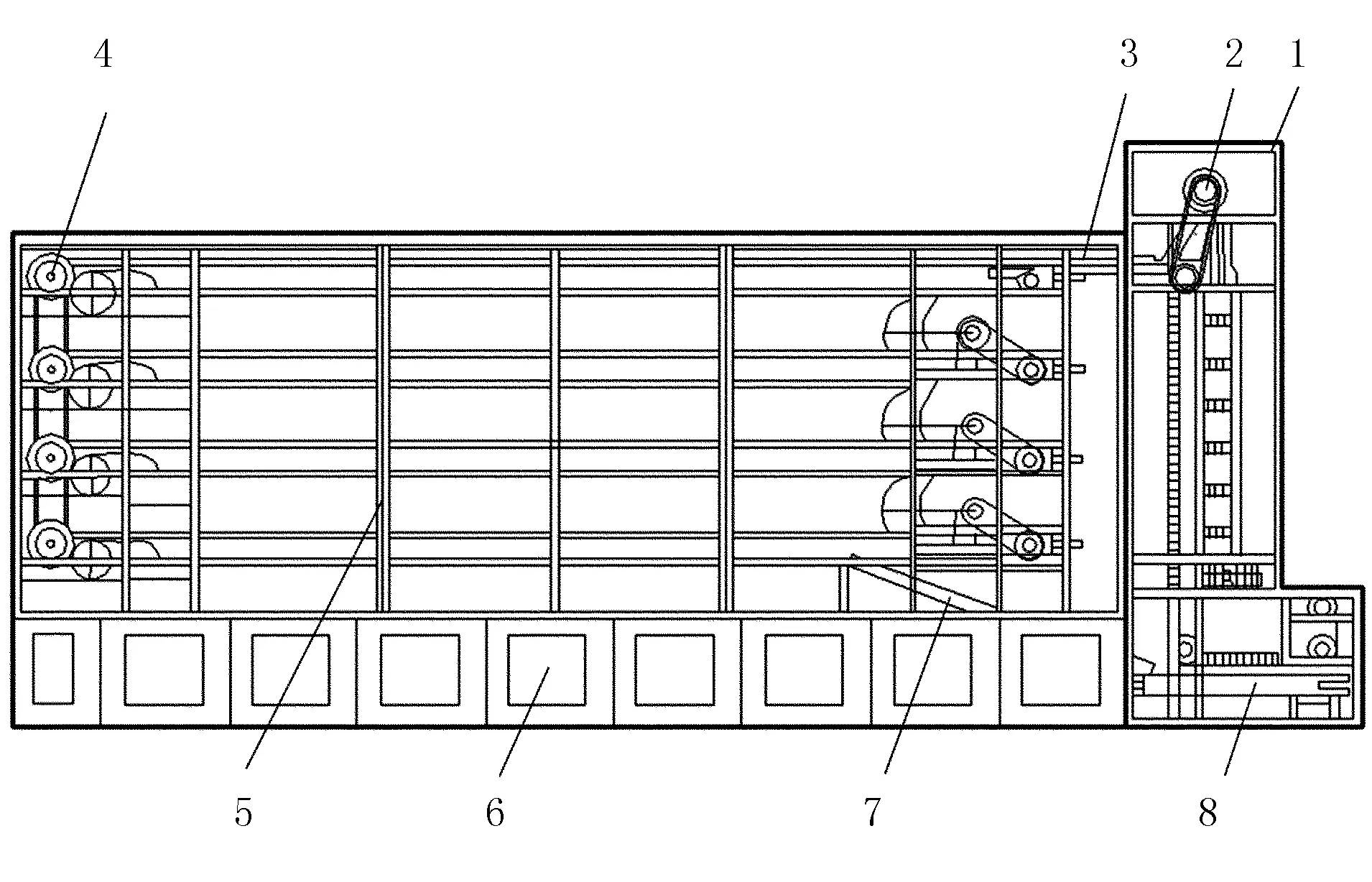

为了使带式热泵烘干机能更好地适用于枸杞鲜果的烘干,本文带式枸杞烘干机烘干室的结构是在带式连续烘干机的基础上对烘干室结构进行了优化。带式枸杞烘干机主要包含提升机、落料装置和传送带,结构如图2所示。

1.提升机 2.提升电机 3.上料输送带 4.落料装置 5.烘干室 6.烘干室底座 7.出料缓坡 8.出料输送带图2 带式枸杞烘干机烘干室结构图Fig.2 Structure diagram of the drying chamber of the belt medlar dryer

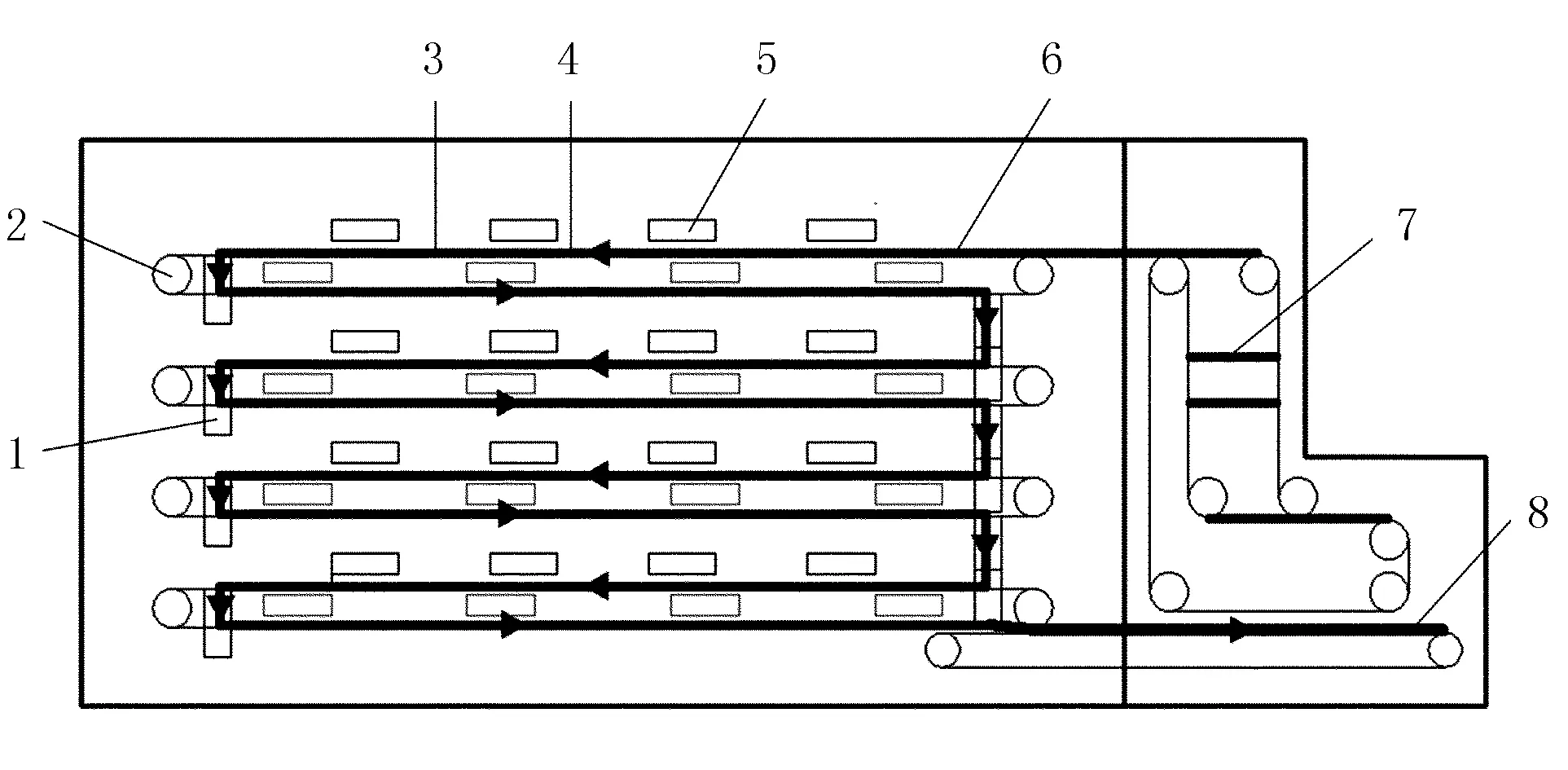

带式枸杞烘干机烘干室内部有4层链轮传送带装置及落料装置,枸杞鲜果均匀地摆放在烘干板上,物料烘干板随着提升装置送至烘干室顶部,然后物料烘干板被推至上料输送带,再由输送带送至第一层传送带的上层;当物料烘干板移动到传送带的端部时,落料装置将物料烘干板移送至下一层,传送带上下层运动方向相反,直到物料烘干板被移送至烘干室的最底层,物料烘干板和烘干好的枸杞从出料传出。枸杞烘干过程示意图如图3所示。

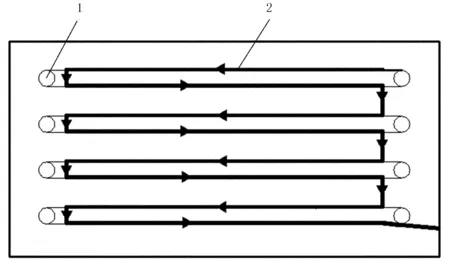

1.落料装置 2.传送带 3.4.热风 5.进风口 6.枸杞 7.提升机上料 8.出料图3 枸杞烘干过程示意图Fig. 3 Schematic diagram of the medlar drying process

1.1 输送带结构优化设计

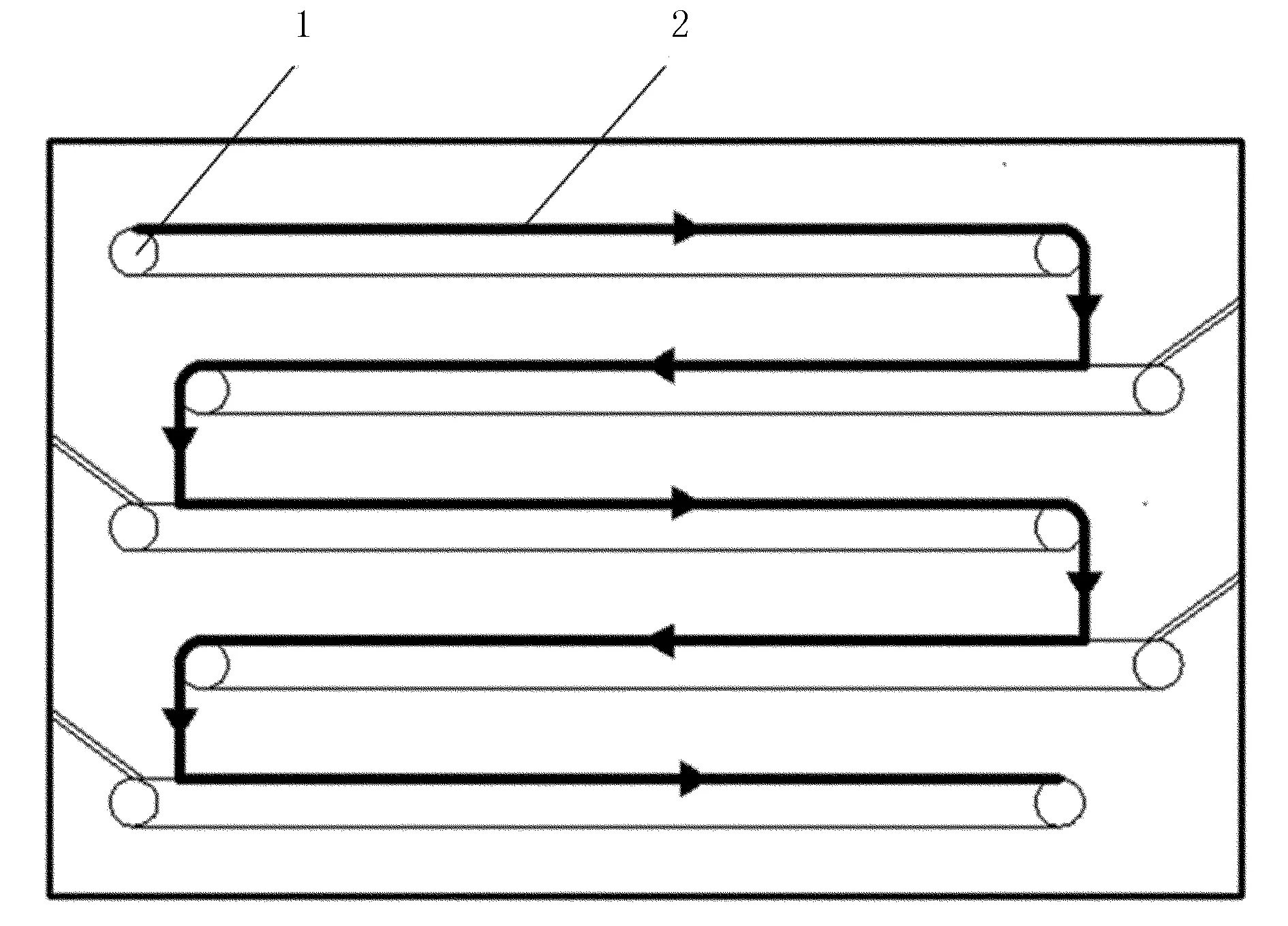

带式连续烘干机是将烘干物料直接放在传送带的上层面,物料移送至传送带的末端时经斜板滑落到下层传送带的上层,相邻传送带运动方向相反。带式连续烘干机烘干过程中物料运行示意图如图4所示。这种结构适用于烘干大枣、核桃等,但由于枸杞表面具有一定的黏性,不能顺利地滑落至下层传送带上,容易产生粘结、堆叠等现象,影响枸杞烘干品质。因此,基于枸杞烘干时易粘结的特性,使用了一种新型传送带。

1.传送带 2.物料图4 带式连续烘干机烘干室内部物料运行图Fig.4 Running diagram of the material in the drying room of the belt continuous dryer

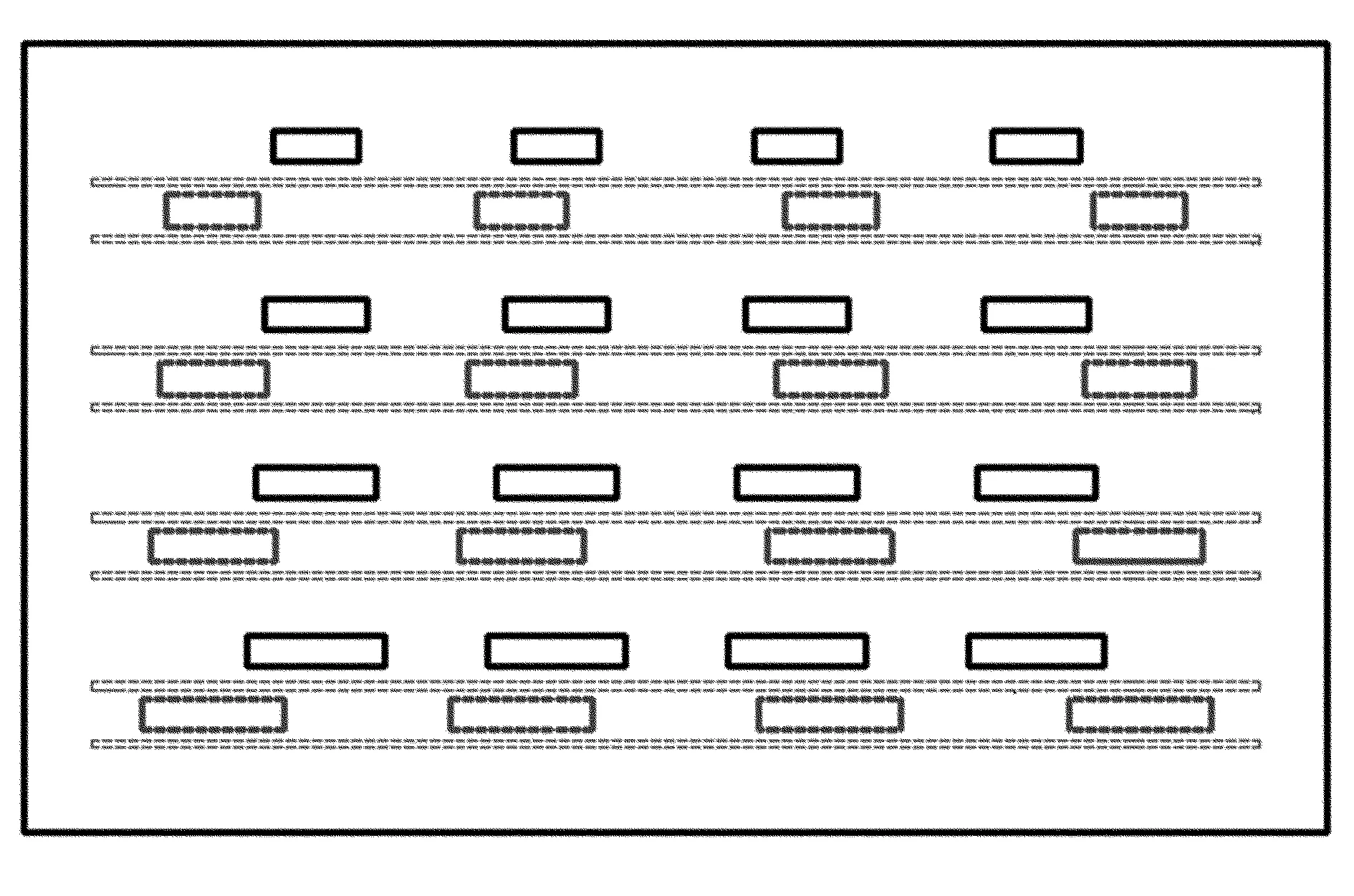

带式枸杞烘干机的传送带采用216A型传送带,待烘物料干板在每层传送带上平稳移动,通过落料装置将物料烘干板按序降落至传送带下层。上下层都可以进行枸杞烘干,烘干板上铺有不粘布,传送带将物料烘干板移送至末端后,由落料装置将物料烘干板再移送至该输送带的下层进行烘干。该设计提高了烘干室的空间利用率及烘干效率,枸杞烘干量比带式连续烘干机至少增加了1倍,同时解决了枸杞烘干过程中的粘结、堆叠问题。枸杞在烘干室内烘干过程中的运行如图5所示。

1.传送带 2.枸杞图5 传送带改进后烘干室内部枸杞运行图Fig.5 Operation diagram of the interior of the drying room after the improvement of the conveyor belt

1.2 侧面进风口优化设计

带式连续烘干机前后侧进风口在物料层上方的同一水平面且上下分布的大小尺寸相同,容易造成烘干室前后风流对吹的现象,且侧面上部的进风口与下部进风口尺寸相同则易导致烘干室上端的风速明显大于底部风速,加重了烘干室风速分布的不均匀性,影响枸杞烘干品质。基于此,带式枸杞烘干机的侧面上下进风口尺寸按比例设计,上部进风口尺寸相对小,向下依次增大进风口尺寸,以保证进风量,前后侧进风口则交错设计,如图6所示。

图6 带式枸杞烘干机侧面进风口设计Fig.6 Design of the side air inlet of the belt type dryer

2 仿真模型的建立

2.1 实验模型

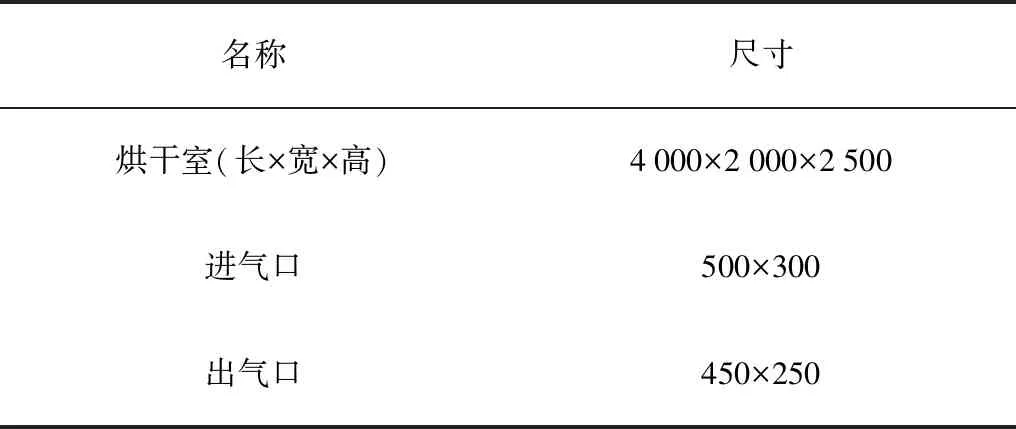

采用CFD软件Fluent对带式枸杞烘干机内部流场进行分析[5],用SolidWorks建立带式枸杞烘干机烘干室简化后的三维模型。带式枸杞烘干机的基本尺寸如表1所示。

表1 带式枸杞烘干机基本尺寸Table 1 Basic dimensions of belt medlar dryer mm

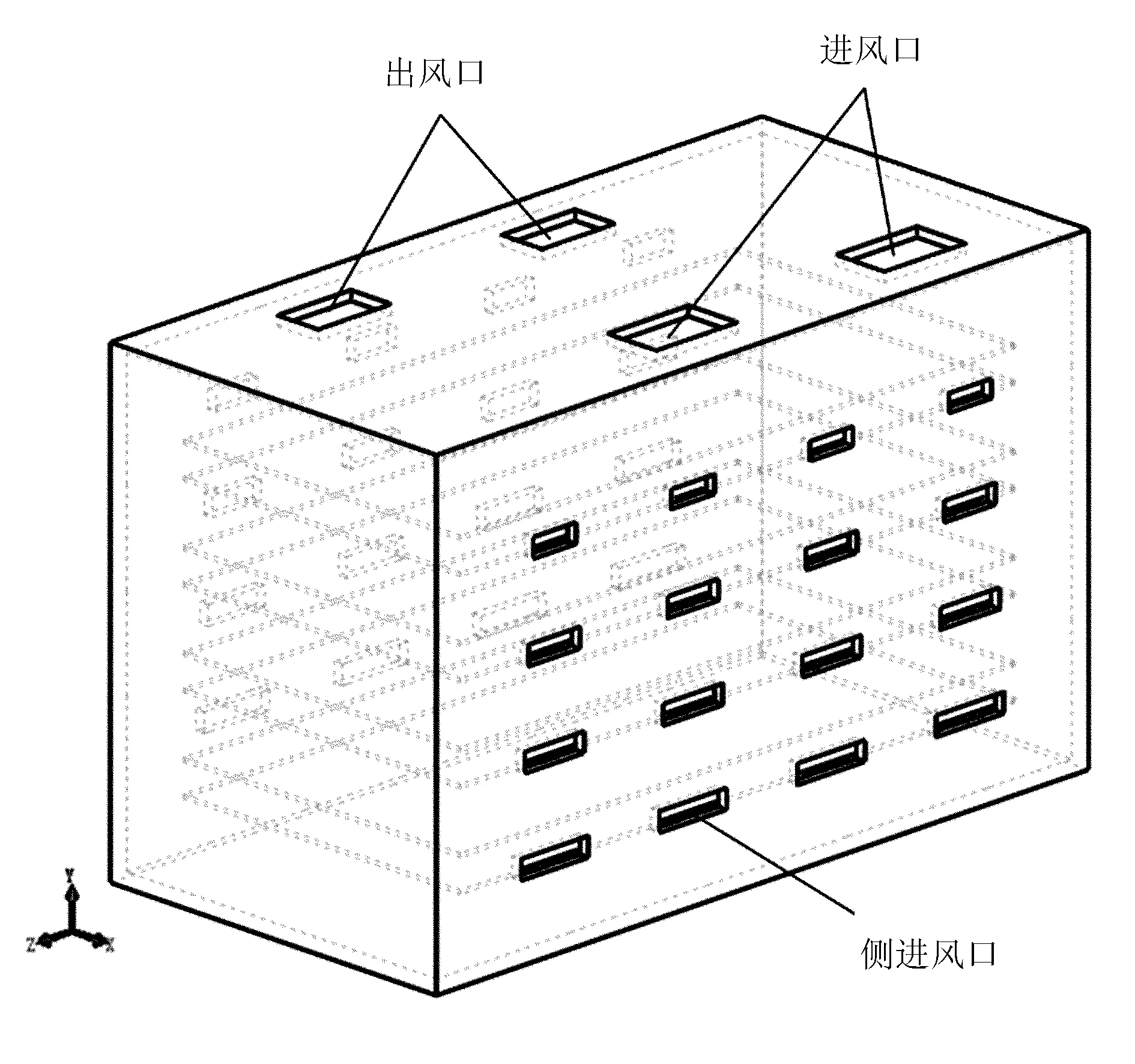

简化后的烘干室模型,只考虑烘干室保温板、物料层,以及进风口、出风口,其他结构一律省去为简化后的烘干室三维模型,坐标分布如图7所示。

将在SolidWorks中建立的简化后的烘干室模型转为x_t格式,模型坐标如图7所示。本文分析的烘干室内部气流的分布是在带式枸杞烘干机稳定运行时进行研究的,因此将其近似当作定常问题处理,再将模型导入ICEM对其进行网格划分。网格划分选取四面体混合网格,并对物料层的网格进行加密处理,检查网格质量,符合网格质量要求,生成Mesh文件。生成的带式枸杞烘干机烘干室的网格模型有706 435个节点和2 568 483个混合四面体网格单元,如图8所示。

图7 带式枸杞烘干机烘干室简化模型Fig.7 Simplified model of the drying chamber of the belt medlar dryer

图8 带式枸杞烘干机烘干室网格划分模型Fig.8 Model of the drying room of the belt medlar dryer

2.2 数学模型的建立

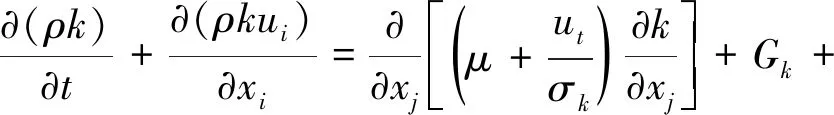

流体的运动规律遵循质量、动量和能量守恒定律[6]。带式枸杞烘干机的烘干形式是热风烘干,烘干机稳定工作时烘干室内部主要为热气流,且为典型的湍流模型[7],流体不可压缩,所以在计算模拟时选取计算量适中且有较多数据积累和较大精度的standardk-ε模型。在standardk-ε模型中,湍动能k和湍动耗散率ε均是未知量,两者控制方程为

(1)

(2)

其中,Gk是气流速度变化引起的湍动能;Gb是空气浮力作用引起的湍动能;YM是在可压缩湍流运动中过渡扩散产生的波动项。本文流体为不可压缩流体,故YM=0,∂k=1.0,σε=1.3;C1ε、C2ε是经验常数C1ε=1.44,C2ε=1.9;Sk、Sε为自定义项,通常取Sk=0,Sε=0。

故此处standardk-ε模型变为

(3)

(4)

2.3 物性参数与边界条件确定

将上述生成的Mesh文件导入Fluent中求解。带式枸杞烘干机稳定工作时进气口热风温度设定为80℃,流动介质选择air,固体为聚苯乙烯。进口采用Velocity-inlet,实测入口风速为6.5m/s。由式(5)、式(6)得水力直径DH=9.375e-2m,湍流强度I=3.196e-3。出口采用Pressure-Outlet,出口压力为外界环境大气压0.101 325MPa。本文采用分离计算求解器。

带式枸杞烘干机烘干室内物料层阻碍了气体流动,故在烘干室内部采用Fluent中的多孔介质模型。选择Porous Zone和Laminar Zone,多孔介质模型的计算需要在运动方程中增加一个运动源项[8]。主要有惯性阻力因素C2和渗透性α两个参数。C2和α分别根据式(7)、式(8)计算。实验测得枸杞平均颗粒直径Dd=0.003m,孔隙率φ=0.333 3,故有C2=2.1e4,α=4.998e-9m2,1/α=2e8。

水力直径计算公式为

(5)

式中DH—水力直径(m);

A、B—入口长、宽(m)。

(6)

式中I—湍流强度;

ū—入口风速(m/s);

μ—μ=1.7894e-5。

(7)

式中C2—惯性阻力因素;

Dd—物料平均颗粒直径(m);

φ—孔隙率。

(8)

式中α—渗透性。

同理,对箱式枸杞烘干机的烘干室模型进行分析,其简化模型如图9所示。

1.烘干筛板 2.进风口 3.出风口图9 箱式枸杞烘干机烘干室简化模型Fig.9 Simplified model of the box drying medlar drying room

3 两种烘干室流场分布数值模对比分析

3.1 箱式枸杞烘干机烘干室流场分布规律

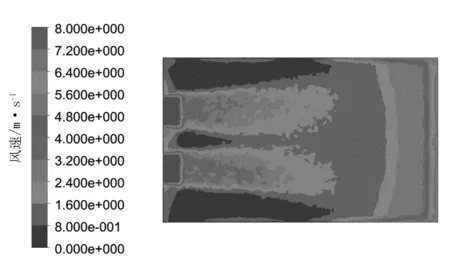

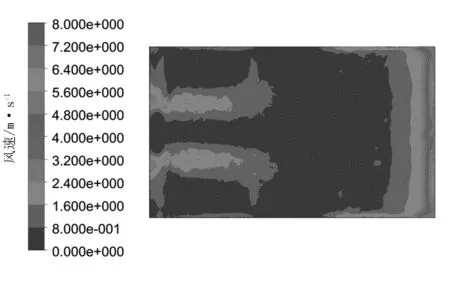

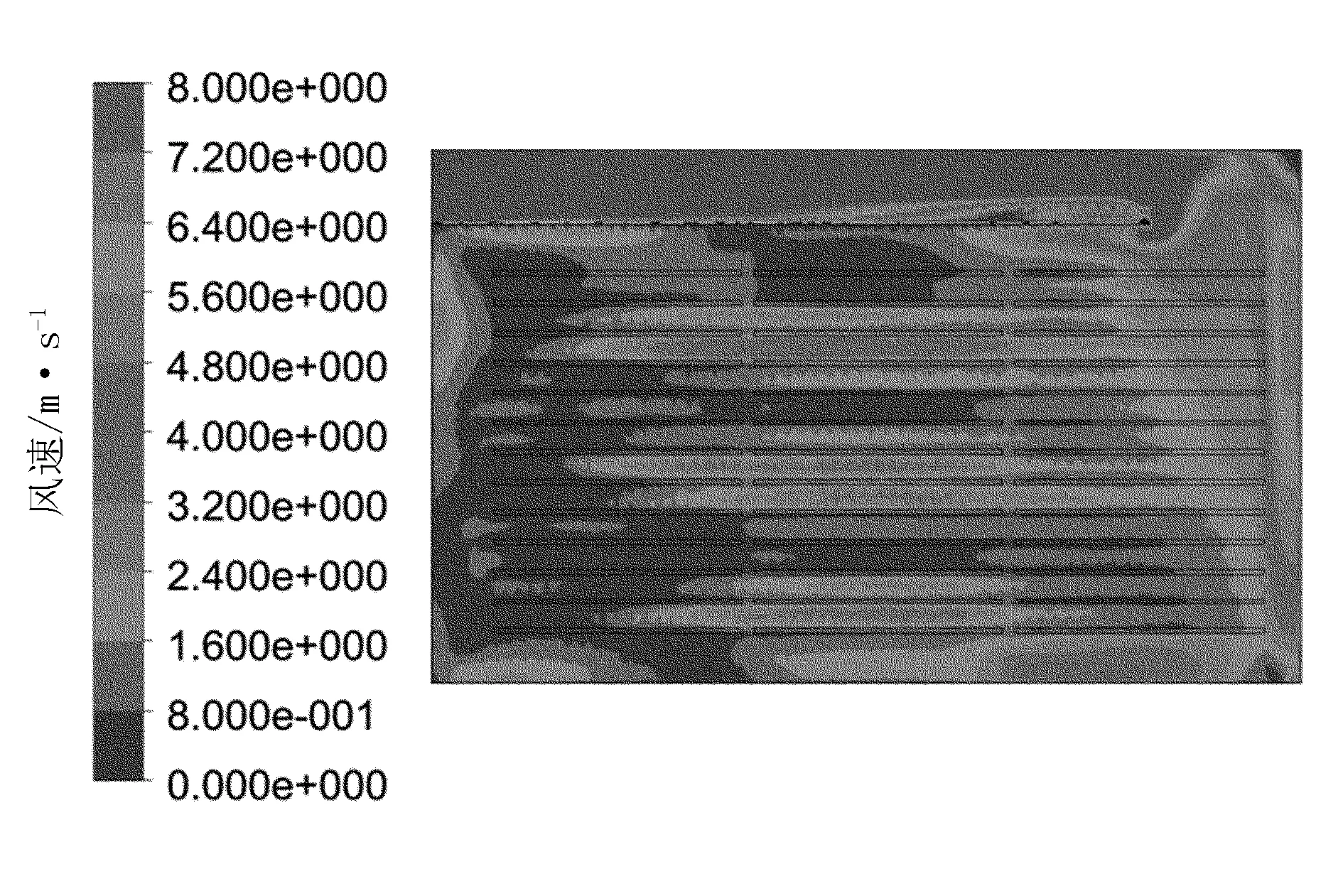

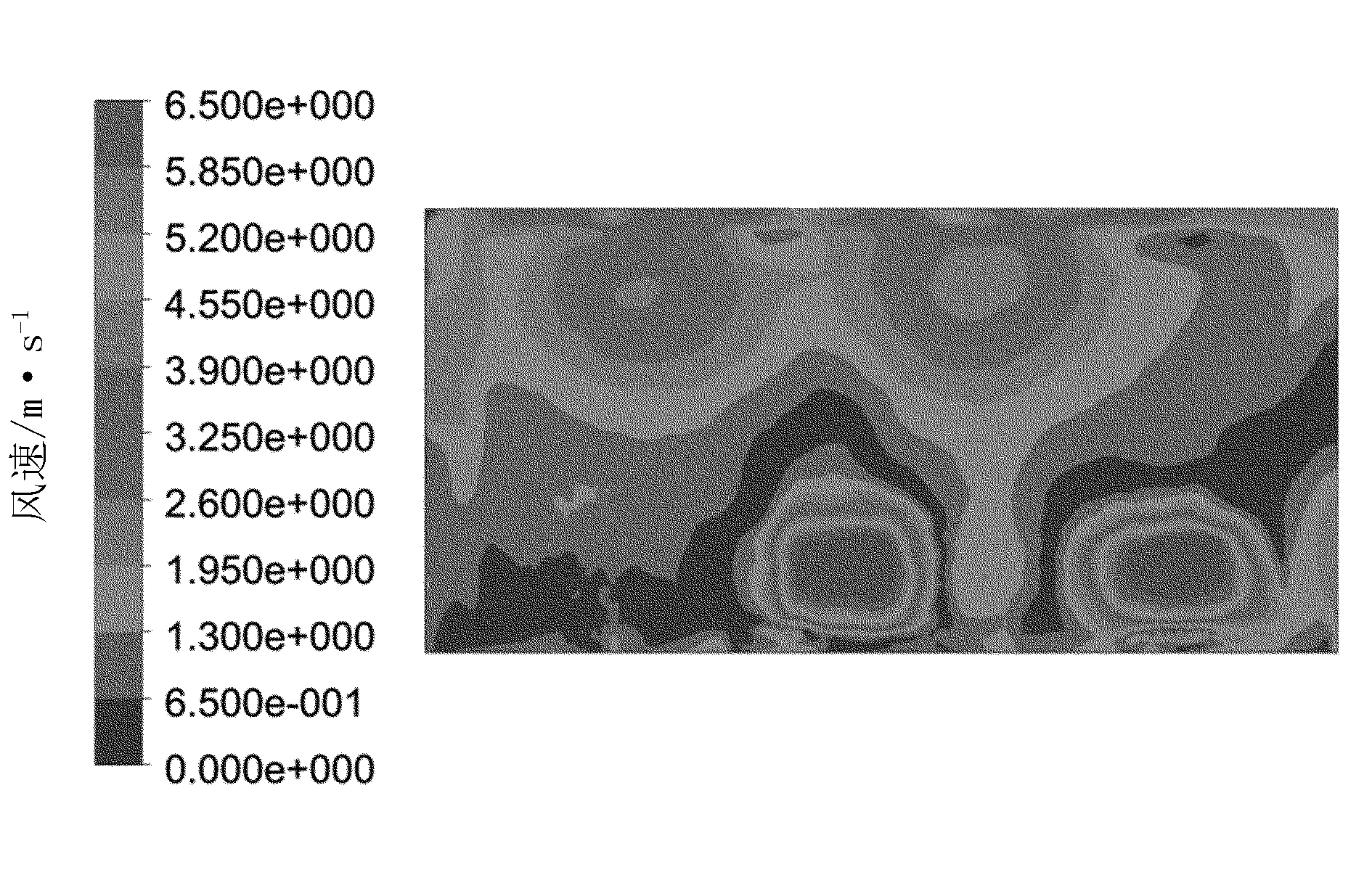

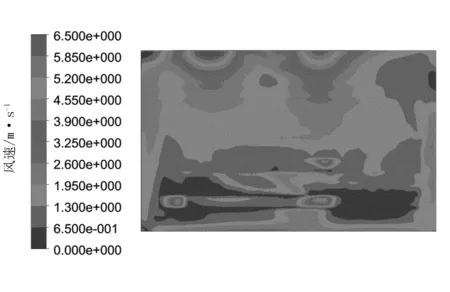

如图10、图11所示,分别截取了箱式枸杞烘干机烘干室流场分布的横向和纵向截面。

箱式枸杞烘干机烘干室内流场风速范围在0.8~8m/s之间。靠近进风口处、位于烘干室中间部位的气流分布较为均匀,如图10(b)及图11(c)所示。

烘干室顶部、底部,处于两个进风口中间处间隙的烘干筛板处气流分布的均匀性明显较弱,气流速度较小,如图10(a)、(c)和图11(a)所示。烘干室内流场整体分布均匀性不是很好,这也解释了箱式枸杞烘干机在烘干枸杞过程中部分枸杞烘干速度较快而部分枸杞烘干较慢的原因,所以,在用箱式枸杞烘干机烘干枸杞的过程中需要人为将烘干小车前后调换位置以及调换上下层烘干筛板,以较好地保证枸杞干果品质。

(a) 第2层

(b) 第7层

(c) 第10层图10 箱式烘干室流场分布横向截面图Fig.10 Transverse section of the flow field distribution of the box drying chamber

(a) X=0.2m

(b) X=0.7m

(c) X=1.1 m图11 箱式烘干机流场分布纵向截面图Fig.11 Longitudinal section of the flow field distribution of the box dryer

3.2 带式枸杞烘干机烘干室流场分布规律

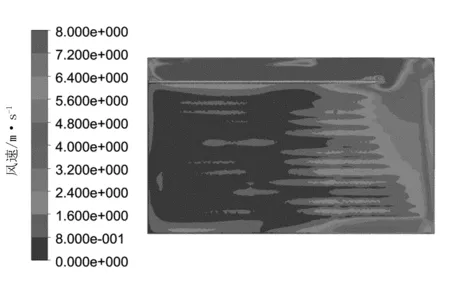

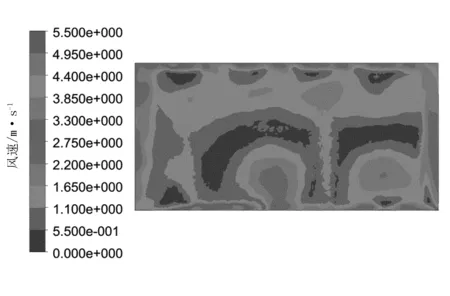

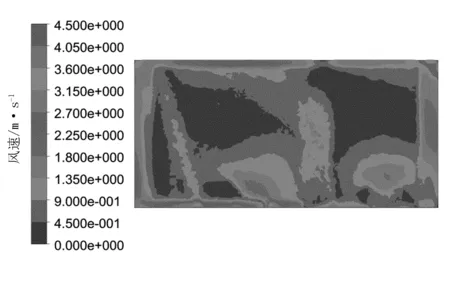

如图12、图13所示,分别截取了带式枸杞烘干机烘干室流场分布的横向和纵向截面。

带式枸杞烘干机烘干室内流场风速范围在0.45~6.5m/s。烘干室内的风速由第2层烘干板向第8层是逐渐有所减弱的,即烘干室内风速由上至下减弱,如图12所示。从烘干室流场分布的纵向截面可以看到:带式枸杞烘干机的流场分布的均匀性是较好的,越靠近烘干室中间部位,流场分布越均匀,如图13所示。

(a) 第2层

(b) 第5层

(c) 第8层图12 带式枸杞烘干机流场分布横向截面图Fig.12 Transverse section of the flow field distribution of the belt medlar dryer

(a) X=0.2m

(b) X=0.7m

(c) X=1.2m图13 带式枸杞烘干机流场分布纵向截面图Fig.13 Longitudinal section of flow field distribution of belt medlar dryer

带式枸杞烘干机在工作过程中是由传送带不断将烘干筛板输送至烘干室内的各个部位进行烘干的,可以较好地保证同一批烘干的枸杞同时均匀地烘干。

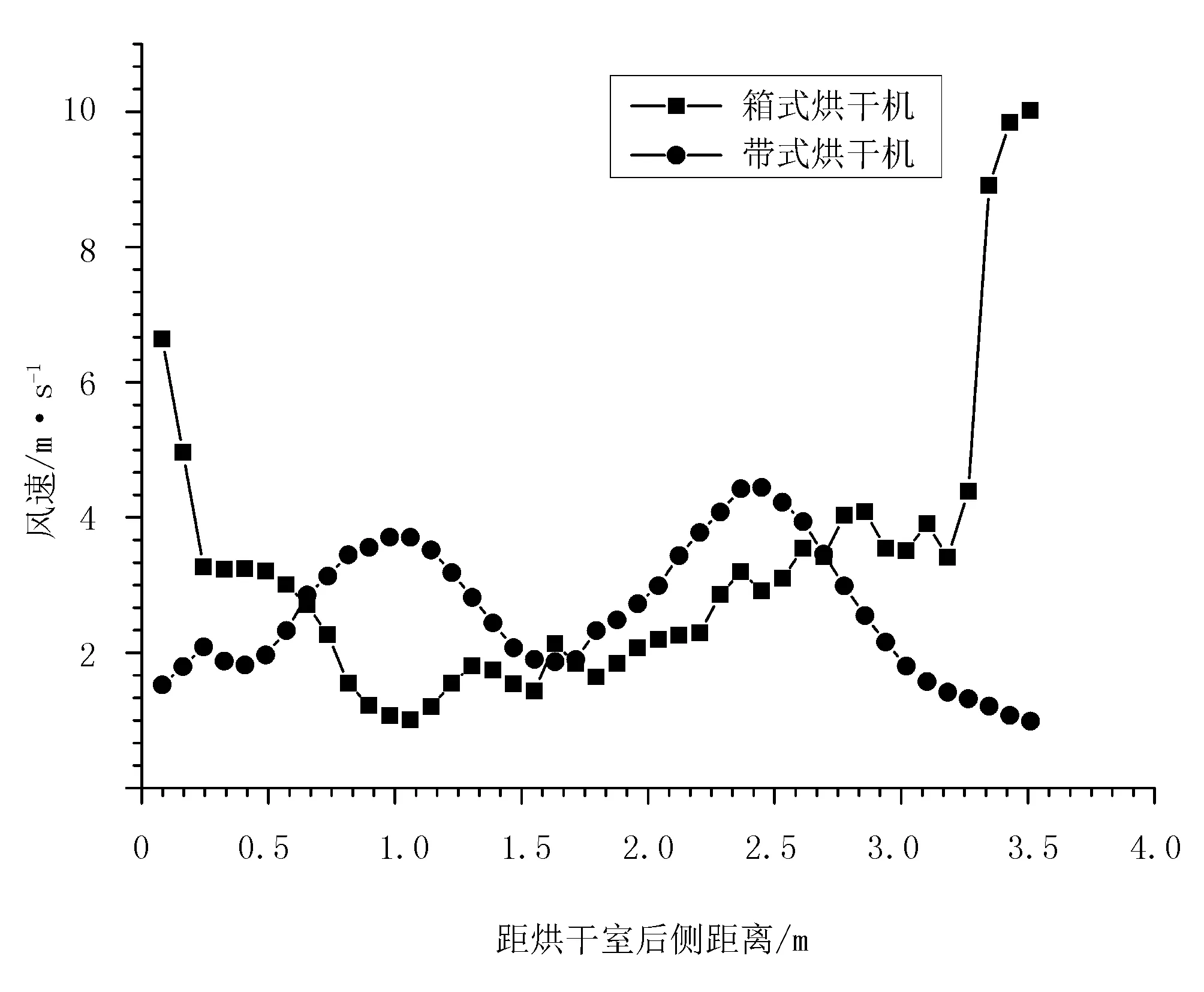

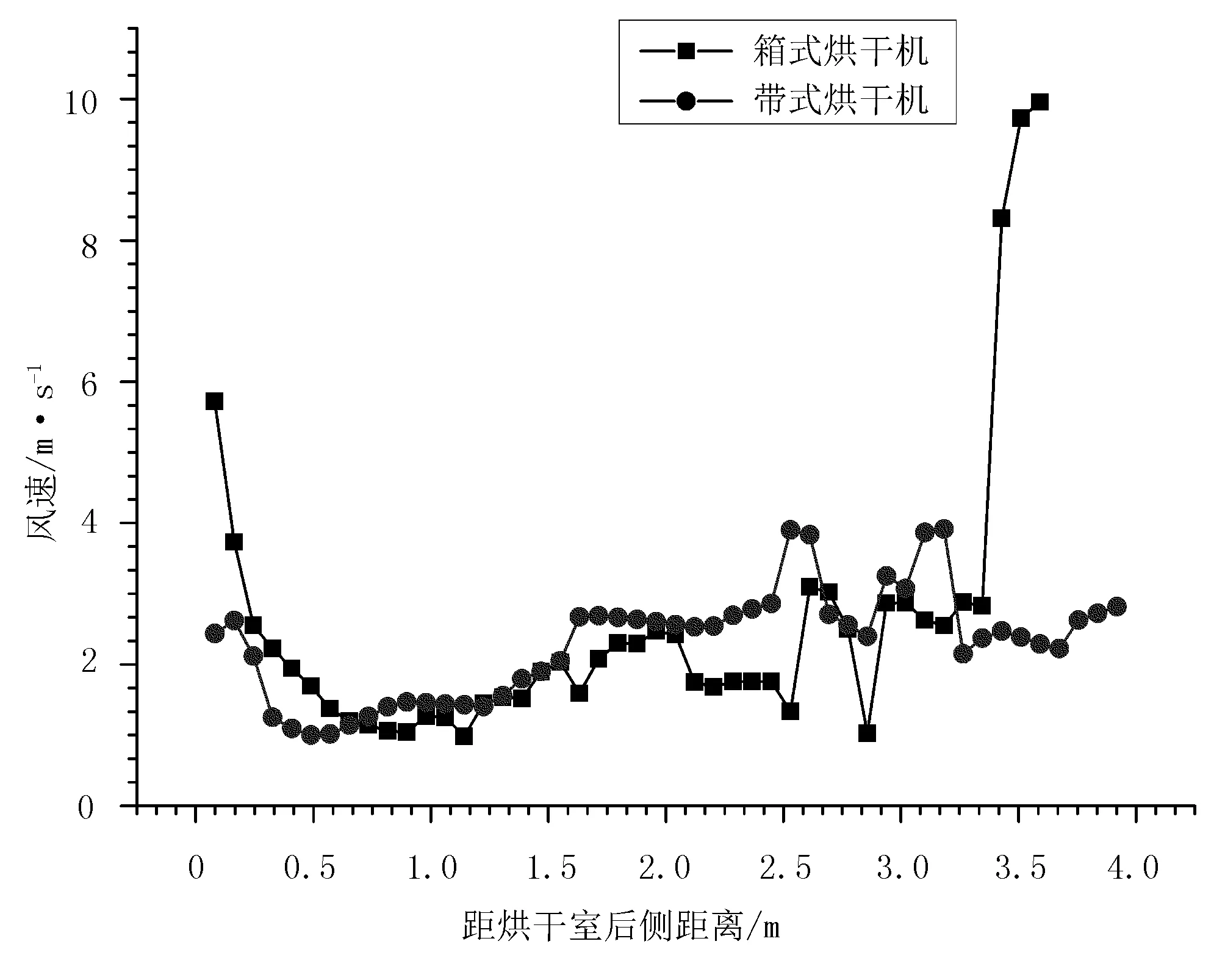

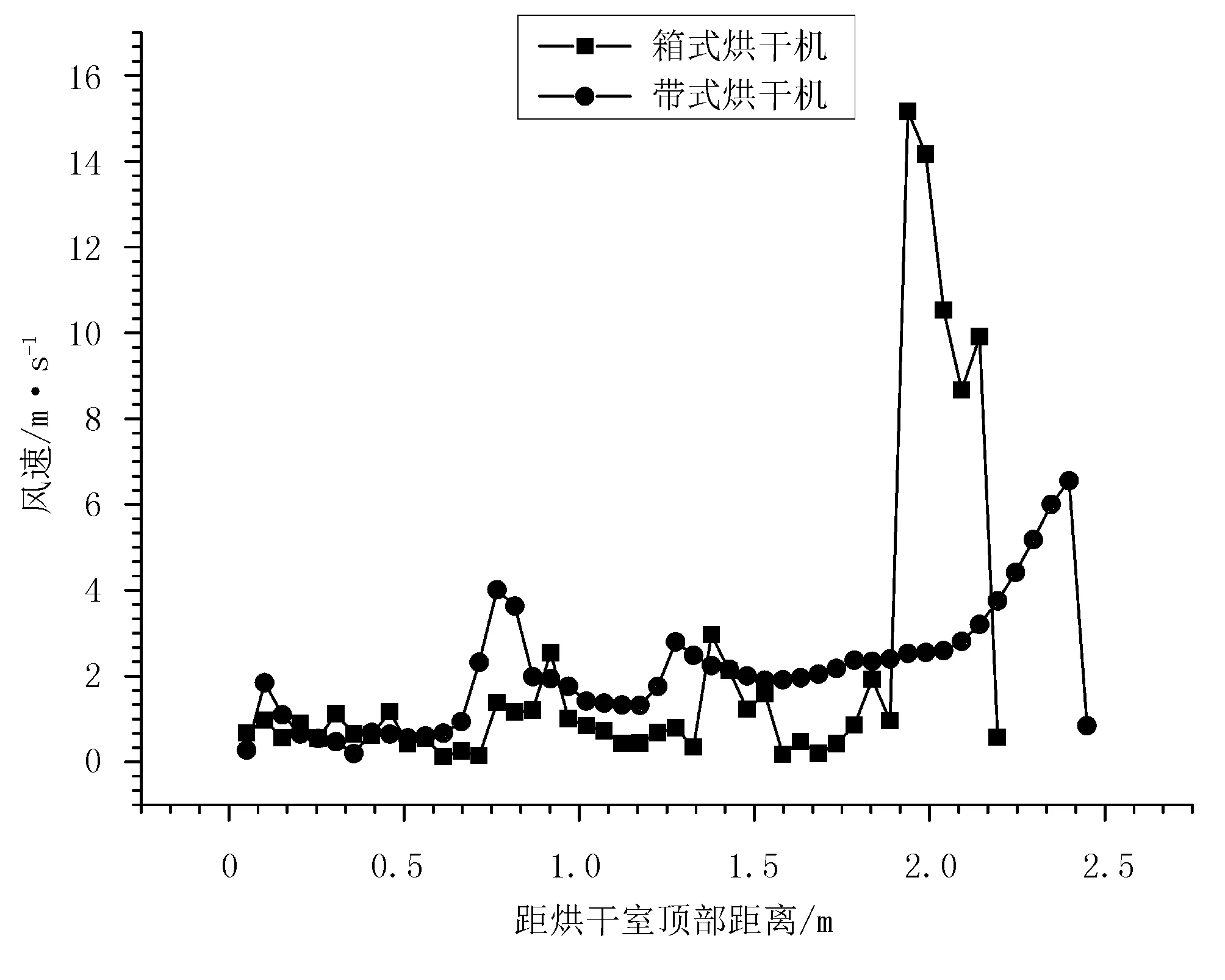

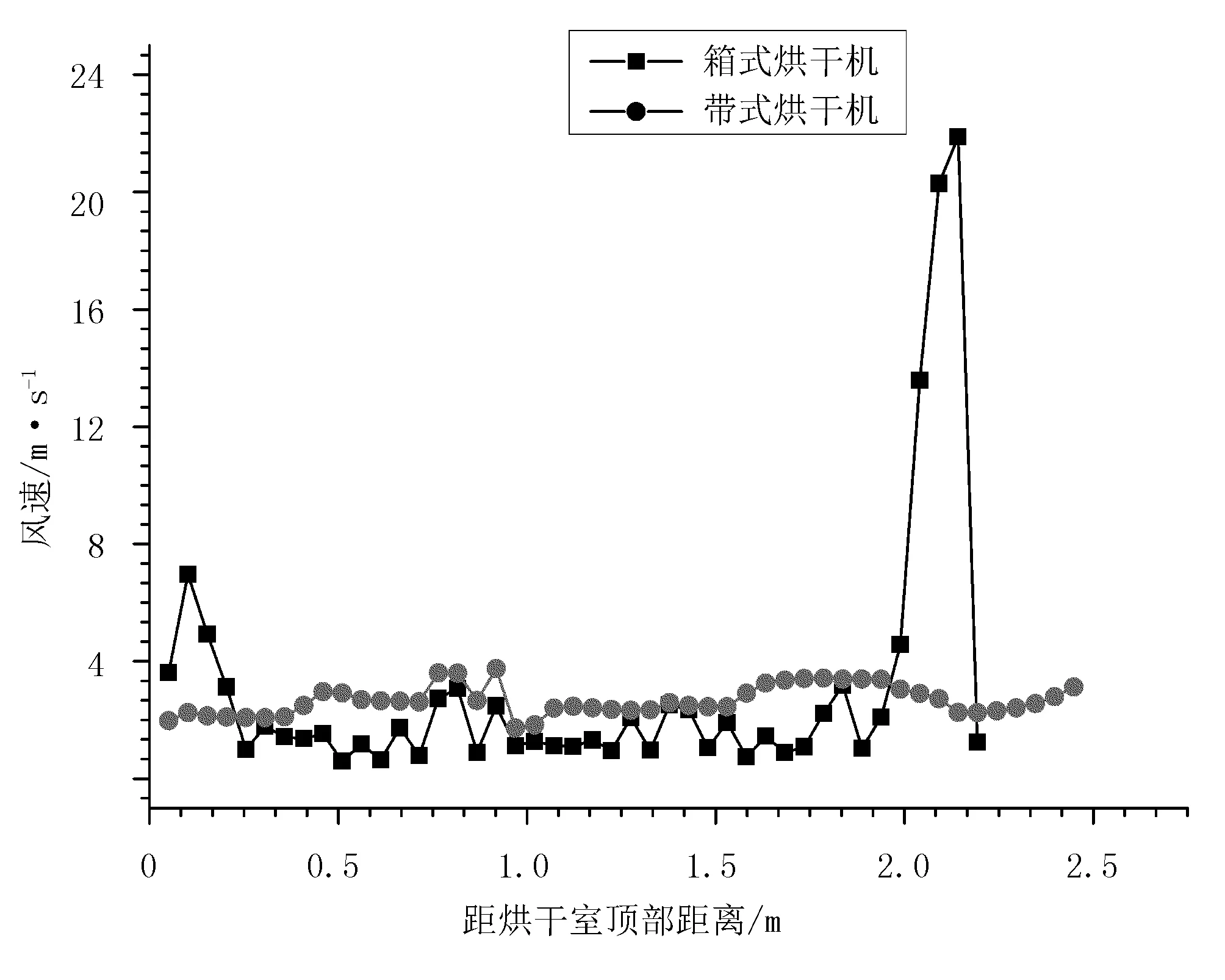

3.3 两种烘干室流场速度分布对比

由两种类型的烘干室流场分布可以看出:箱式枸杞烘干机烘干室内流场风速的均匀性与带式枸杞烘干机烘干室内流场相比较差。因此,通过Fluent后处理软件,分别从横向、纵向两个方向获取风速沿程分布折线图,以观察烘干室相近位置处的风速分布情况并进行对比分析,如图14和图15所示。

由风速分布折线图可以得到如下结论:箱式枸杞烘干机烘干室内风速的跳跃性较大,尤其在烘干室前后侧及顶部风速会出现急速上升的趋势,这种现象对枸杞鲜果的烘干极为不利。相比较带式枸杞烘干机,其烘干室内流场风速变化较平稳,流场整体的均匀性较好。从风速图中可以看出:占烘干室大多空间的中间位置处,也是枸杞烘干的主要位置,带式枸杞烘干机烘干室的风速基本都大于箱式枸杞烘干机烘干室的风速,说明带式枸杞烘干机烘干室流场的流通性更好。

图14 两种烘干室Z方向不同沿程风速分布折线图Fig.14 Distribution of wind speed distribution along the different directions of the two drying chambers in the Z direction

图15 两种烘干室Y方向不同沿程风速分布折线图Fig.15 Distribution of wind speed distribution along the Y direction of the two drying chambers

综上所述,带式枸杞烘干机的烘干室结构更有利于枸杞的烘干。

4 结论

1)针对箱式枸杞烘干机存在的问题,基于带式连续烘干机,对带式枸杞烘干机烘干室结构进行了优化设计,保证了枸杞烘干品质,有效解决了枸杞烘干过程中出现的粘黏导致枸杞破损的问题。

2)利用CFD软件FLUENT对两种烘干室内气流分布的均匀性进行模拟分析及对比,得到带式烘干机烘干室内气流分布的均匀性更好,更符合枸杞烘干,验证了模型的可行性。