基于PSO算法的木薯收获机拔起速度控制系统参数优化

王锦涛,杨 望,杨 坚,郑 贤,戚鹏伟

(广西大学 机械工程学院,南宁 530004)

0 引言

拔起速度可控的木薯收获机控制器是一个使用PID控制的闭环系统,主要通过阀控液压马达系统进行调控,使液压马达的输出转速换算为拔起机构竖直方向的速度,尽可能地拟合较优拔起速度,从而达到高效率、低损失的目的,关键是控制参数的寻优。而采用目前的闭环系统控制器控制参数的调试、寻优方法,进行参数寻优,耗时费力。因此,本文采用PSO算法,通过建立液压系统数学模型,开展木薯收获机PID控制参数的寻优调试方法研究,以提高其参数寻优速度,满足木薯收获机控制器的要求,为控制器的参数调试和优化提供新的思路和方法。

1 木薯收获机结构及工作原理

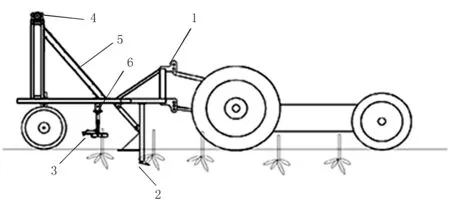

木薯收获机工作系统主要由机械系统、电气控制器,以及液压系统构成。木薯收获机的整体结构如图1所示。

木薯收获机以拖拉机为动力,液压机构使用拖拉机自带的液压泵作为动力源。作业时,前置的松土铲松土,随着木薯收获机向前移动;当木薯茎秆触碰到夹持机构上的触碰传感器时,控制器电磁单向阀通电,液压油流向液压机构,二位四通换向阀通电,液压油换向,夹持机构夹持茎秆;当夹持压力达到设定值后,输出控制信号,控制伺服比例阀,液压马达转动,带动齿轮齿条工作,夹持机构沿导轨向上运动,将木薯块根拔起;当夹持机构运动到最高点,触发限位传感器时,伺服比例阀使液压马达反转,滑块等机构复位,同时二位四通换向阀失电,夹持机构松开,完成一次拔起作业[1]。

1.悬挂装置 2.松土铲 3.夹持装置 4.液压马达 5.拔起装置 6.土薯分离装置图1 木薯收获机示意图Fig.1 Sketch of cassava machine

2 液压系统数学模型

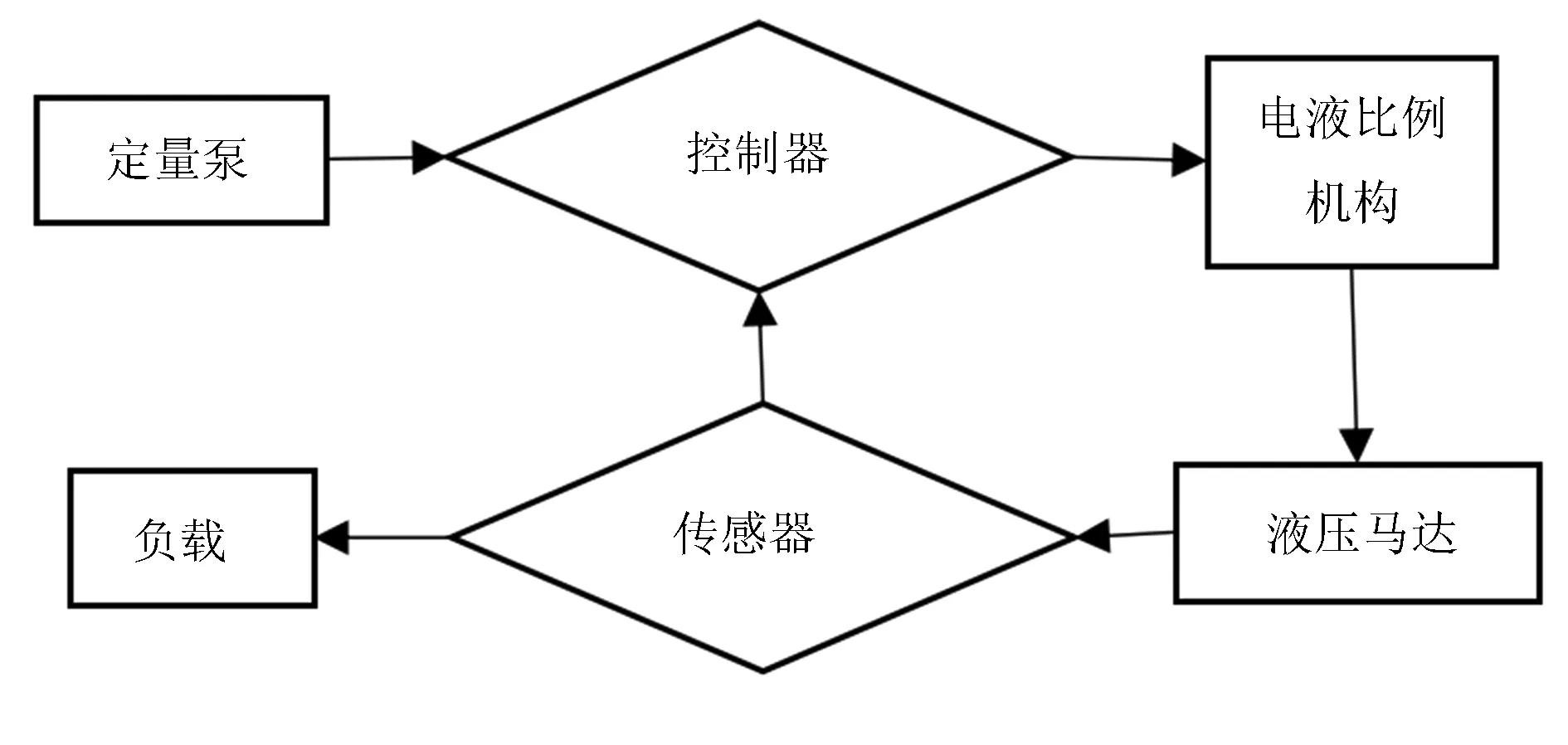

木薯收获机液压系统工作流程图,如图2所示。

图2 液压系统工作流程图Fig.2 hydraulic system work flow chart

由于木薯收获机的液压系统由力士乐4WRE6型伺服阀对BMR50液压马达进行控制,参考文献[2-3],得液压马达输出角速度与外负载及输入电压间的传递函数为

(1)

(2)

其中,Dm为液压马达排量;Kq为控制阀输出液压油流量与输入电流之比;K电为伺服阀的电压输入信号与马达转速之间的增益;βe为液压油的弹性模量;ωh为液压的固有频率;ξh为液压的阻尼系数;V为液压马达和管道总容积。液压系统基本参数值如表1所示。

表1 液压系统各参数计算Table 1 Calculation of hydraulic system parameters

将表1参数代入式(1)和式(2)得阀控液压马达调速系统的传递函数为

(3)

3 控制器参数优化

3.1 控制目标

由文献[4]的研究可知,木薯块根拔起的较优速度模型为

(4)

其中,t为时间。式(4)中的正弦部分,由安装在木薯收获机上的抖动机构提供,因此将式(4)中正弦部分去掉,只将抛物线函数作为木薯块根拔起的较优速度模型[5-6]。因此,控制液压马达的目标是使夹持机构随滑块竖直方向的运动速度与式(5)相一致,即

V(t)=-0.056t2+0.521t+0.048

(5)

3.2 控制器参数优化

3.2.1 PSO算法

1995年,James.Kennedy和Russell.Eberthart提出了PSO算法,该算法模拟鸟群觅食行为进行计算。在应用中,将每个问题的解看做一个粒子,在寻求最优解的过程中,所有的粒子都在一个D维空间中进行搜索;每个粒子有一个适应度函数,用来确定在迭代运算过程中,判断当前的位置的好坏;每个粒子具备记忆功能,记住所搜寻到的最佳位置;每个粒子具备一定的速度,用以决定其飞行距离和方向。该速度通过其本身飞行经验及群体飞行经验进行调整[6]。

假定:在D维空间中,有N个粒子,那么:粒子i的位置为xi=(xi1,xi2,…,xid);粒子i的速度为Vi=(Vi1,Vi2,…,Vid);粒子i经历过最好的位置为pbesti=(Pi1,Pi2,…,Pid)。粒子群经历过最好的位置为gbest=(G1,G2,…,GD)。另外,限定D为空间的空间位置以及粒子的速度,当速度超过(小于)最大(最小)限定速度时,该粒子设定为最大(最小)速度,当飞行超过边界时,将粒子位置设定在边界。

在t+1时刻,该粒子的位置更新公式[6]为

(7)

速度更新公式[6]为

(8)

3.2.2 优化方案及验证

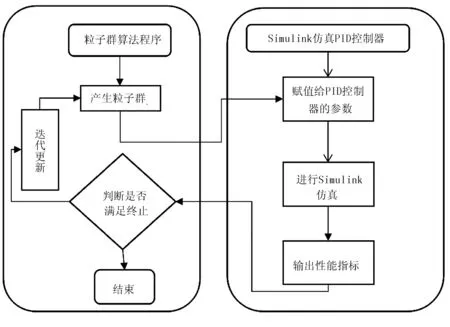

利用PSO算法对PID控制参数进行优化,是对PID参数进行空间寻优,通过不断将寻找到的参数数值代入PID算法,对控制对象进行控制测试,通过性能指标判断当前参数的优劣[7]。通过不断迭代,寻找最优参数,当性能指标达到要求后,算法停止,输出寻找到的最优解[8]。本文主要采用MatLab软件进行算法编写,使用MatLab自带的Simulink进行PID控制器的仿真,通过PSO算法,调用Simulink的PID控制器进行不断迭代运算,每迭代一次,调用一次Simulink。利用PSO算法,对PID控制器进行参数优化整定,其设计流程如图3所示。

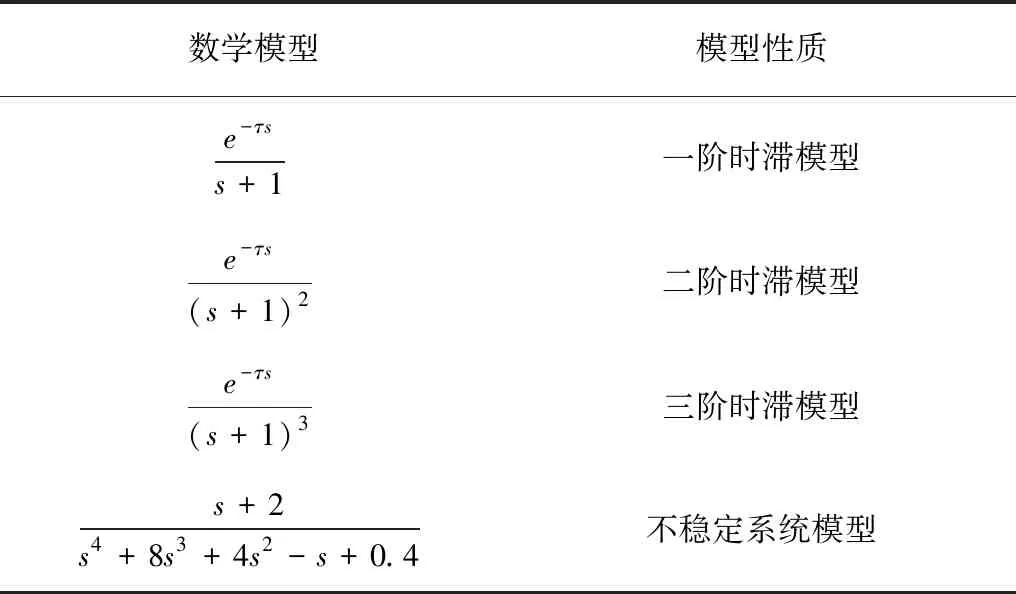

本文选取一阶时滞、二阶时滞和三阶时滞模型作为测试对象,为了检验PSO算法对复杂函数的寻优能力,增加了一种不稳定系统函数作为测试对象。本文采用ITAE作为性能指标,各测试对象如表2所示。

图3 优化流程图Fig.3 Optimization flowchart

表2 测试对象Table 2 Test objects

其中,ITAE为时间绝对偏差积分,即

(9)

本文采用MatLab自带的Simulink工具箱,建立控制模型,如图4所示。

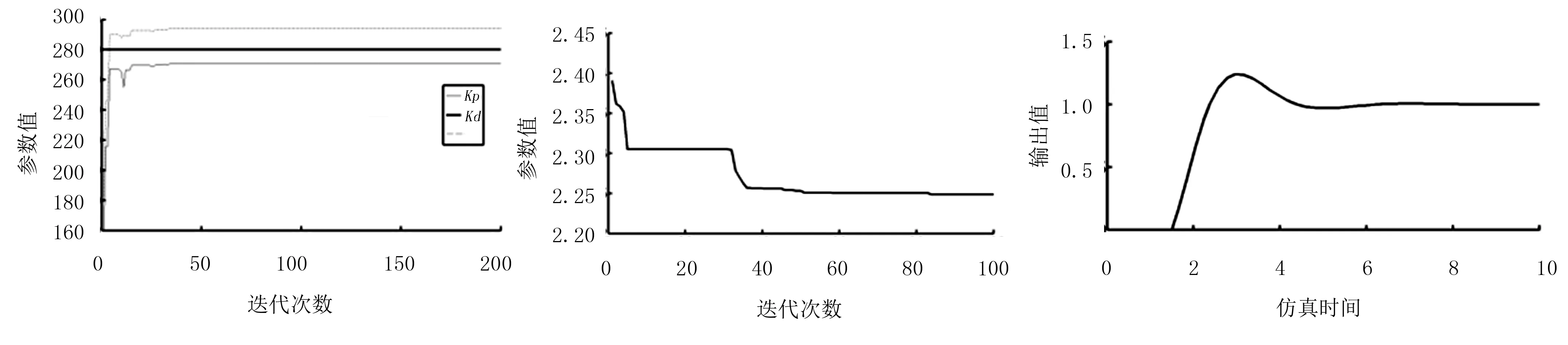

图5~图8中的(a)、(b)、(c)图分别是各测试函数的Kp、Ki、Kd参数值的迭代曲线、适应值迭代曲线和Kp、Ki、Kd参数优化后的仿真曲线。

由图6~图9的(c)图可知:采用PSO算法,进行PID参数优化,对于含有时滞环节的模型和不稳定系统模型,都能找出合理的参数,使控制器平稳输出。

图4 Simulink模型Fig.4 Simulink model

(a) 参数迭代曲线 (b) 适应值迭代曲线 (c) 仿真输出曲线图5 一阶时滞系统测试模型曲线Fig.5 Curve of test model for first-order time-delay system

(a) 参数迭代曲线 (b) 适应值迭代曲线 (c) 仿真输出曲线图6 二阶时滞系统测试模型曲线Fig.6 Test model curves for two order time-delay systems

(a) 参数迭代曲线 (b) 适应值迭代曲线 (c) 仿真输出曲线图7 三阶时滞系统测试模型曲线Fig.7 Test model curves for three order time-delay systems

(a) 参数迭代曲线 (b) 适应值迭代曲线 (c) 仿真输出曲线图8 不稳定系统测试模型曲线Fig.8 Curve of an unstable system test model

(a) 参数迭代曲线 (b) 适应值迭代曲线 (c) 仿真输出曲线图9 传递函数模型迭代曲线Fig 9 Transfer function model iteration curve

将传递函数代入控制器模型中,使用PSO算法进行参数优化,得到的结果如图9所示。最终,优化后Kp、Ki、Kd分别为0.644 1、2.726 9、0.036 2。采用阶跃函数进行检验,优化后的控制器,超调量极小,如图9中的(c)图所示。将输入信号换为较优速度方程,再次进行检验,其结果如10所示。

图10 较优速度方程拟合结果Fig.10 Results of better velocity equation fitting

由图10可知:优化后的控制器对于较优速度方程的拟合度良好。将输出曲线放大后,发现曲线存在一定震荡,这是由于仿真精度不够,但精度增加后输出曲线会进一步平滑。

4 田间试验验证

4.1 试验方法

将木薯收获机控制器分别置手动位和自动位进行收获作业。对收获过程中液压马达的输出转速进行采集,与最优速度方程进行比较,检验控制效果。试验时,拖拉机行使用Ⅰ挡行进,速度为0.225m/s。

4.2 试验设备和场地

试验设备为木薯收获机,雷沃504E拖拉机及笔记本电脑等,试验场地为广西大学木薯试验田。 试验现场如图11所示。

4.3 结果分析

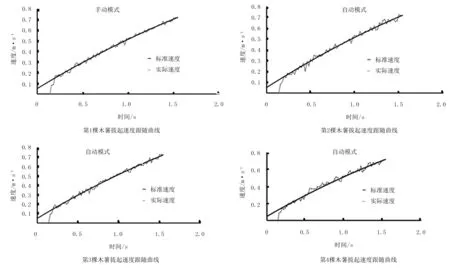

随机选取4棵木薯,对其作业过程中液压马达输出转速进行采集。由于液压马达输出转速由编码器进行采集,得到的是角速度,需要对其进行转换,转换为木薯收获机滑块的线速度。转换后的速度与最优速度方程对比图如图12所示。

图11 试验现场Fig.11 Test site

通过对液压马达输出速度曲线与标准速度曲线的对比发现:液压马达的输出基本上能较好地拟合较优速度方程曲线。每棵木薯在收获作业时,液压马达的前0.14s均无输出,这是因为传感器、控制器等有一定的反应时间;且由于伺服比例阀有一定的输出死区,在前0.14s内,由于控制器输出较小,处在伺服比例阀的死区范围内,因此无输出。

第1棵木薯在手动模式下进行收获作业,除了刚开始作业时速度抖动较大,之后均能较好地拟合较优速度方程,输出速度的误差率为13.61%;除了开始的液压无动作的0.14s外,整个工作过程速度误差为3.74%。

从第2棵木薯开始,之后均为自动模式下,连续作业时采集到的数据。第2、3、4棵木薯在收获时,控制器的控制效果比较理想。第2棵木薯在0.54~0.76s之间,木薯收获机的输出速度与较优速度方程之间偏差较大,输出速度持续大于较速度。经过分析与实地考察后发现:由于在试验田中进行测试时,试验田不平整,有石块等杂物存在,导致拖拉机前进阻力增大,拖拉机的发动机转速短时间内迅速增大,拖拉机的齿轮泵输出流量同时也增大;最终,由于液压系统的输入流量增大,使得液压马达在短时间内输出速度偏离了最优速度。其输出速度的误差率为14.73%,除去前0.14s,整个作业过程,输出速度的误差率为4.99%。收获第3棵木薯时,输出速度的误差率为14.39,除去前0.14s液压系统无动作时间,整个作业过程误差率为4.61%。第4棵木薯进行收获时,输出速度误差率为14.10,除去前0.14s,误差率为4.28%。

以上几棵木薯收获作业时,液压马达速度输出误差率平均为4.32%。经过分析可知,经过优化后的控制器其输出误差较小,且控制性能稳定。

图12 木薯拔起速度跟随曲线Fig.12 The speed following curve of cassava pullout

5 结论

采用PSO算法,以液压系统的传递函数为控制目标,通过调用由Simulink搭建的控制器模型,表明对控制器参数进行优化的方法可行,且便捷。对木薯收获机的控制器的参数进行优化,得到控制的优化参数Kp、Ki、Kd分别为0.644 1、2.726 9、0.036 2。田间试验表明:控制器控制效果良好,性能稳定。