VVER-1000机组反应堆燃料组件振动测量及分析

周正平

(中国核电江苏核电有限公司,江苏 连云港 222042)

田湾核电站一期工程建设两台单机容量100万千瓦级的俄罗斯VVER-1000型压水堆核电机组。按照俄方规范NP-064-05(Accounting of external natural and man-made effects on nuclear energy facilities)要求,核能设施在调试阶段应考虑安全重要系统和部件的动态特性。因此,在田湾核电站一期工程调试期间,安装了一套临时启动调试测量系统 (SAMS系统),该系统分为6个测量部分,分别测量堆内构件流致振动、燃料组件流致振动、反应堆振动噪声、反应堆设备部件温度和应力、反应堆设备部件压力脉动和控制棒拔插力。为实测燃料组件流致振动,机组正式装料前,在模拟燃料组件上安装临时测量设备,测量不同工况下的数据,检查其是否满足设计要求,并对燃料组件的安全性和可靠性进行分析和评估。

1 燃料组件振动监测方法

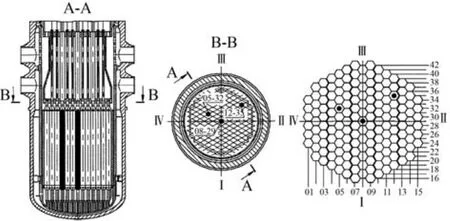

在机组冷态功能试验和热态功能试验期间,每台机组反应堆堆芯中安装163组模拟燃料组件,与正常核燃料组件结构完全一致,并装有流量、压力 (压降)、温度以及振动等测量装置,可对反应堆运行状况和物理计算提供实测数据,其中三组模拟燃料组件为振动诊断燃料组件,其堆芯坐标分别为05-32、08-29和12-35,见图1。振动诊断燃料组件上安装了压力脉动传感器和加速度传感器,用于监测该组燃料组件进出口压力脉动和燃料棒束、导向管的振动情况,每组燃料组件上的传感器的布置位置见图2。

图1 堆芯振动诊断模拟燃料组件布置图Fig.1 Layout of vibration-diagnostic simulators in the reactor core

图2 模拟燃料组件传感器布置图Fig.2 Layout of the initial transducers on fuel assembly simulators

田湾核电站1、2号机组反应堆冷态功能试验和热态功能试验期间,通过已布置的传感器,测量、记录各种原始信号。共对85种不同工况下进行了测量,包括机组的不同状态 (压力、温度)、主泵运行的不同组合、稳态和瞬态 (主泵启停工况)。

记录设备实时记录各传感器信号,并根据傅立叶变换,确定记录信号的自功率谱,谱处理在频率范围0~100 Hz范围内进行,分辨率为0.25 Hz。

2 验收准则和试验结果

对于SAMS系统中各项试验的验收准则,是依据俄罗斯同类机组先期调试、运行积累的数据统计而制定。调试期间对于燃料组件的振动监测,设计院提供的参考验证值见表1。

表1 燃料组件振动监测参考值列表Table 1 The reference values for fuel assembly vibration monitoring

式中,峰值标准为测量波形信号中的单峰值,总值标准为0~100 Hz范围内通频均方根值,频率标准为频谱中的最大均方根幅值。

通过所有工况下进行数据监测和分析,1、2号机组模拟燃料组件压力脉动和振动加速度实测结果均满足参考值要求。例如,1号机组模拟燃料组件上实测的压力脉动最大峰值Amp为10 kPa,总值GS为2.8 kPa,频率幅值FS为1.36 kPa,位于模拟燃料组件上管座底板。

3 共振分析

由于冷却剂冲击而导致的模拟燃料组件振动为宽带振动,其特征和稳态随机振动相似,并带有离散频率成分,该离散频率成分来自于主泵运行产生的受迫振动,主要频率成分为16.7 Hz(主泵旋转频率)、33.3 Hz、66.6Hz和99.9 Hz(主泵叶轮通过频率)。

燃料组件一般的共振频率位于4~25 Hz,其主要共振频率成分为4.8、7.5、11.6 Hz。如果某一振源的频率和燃料组件固有频率重合或接近,将引起燃料组件的剧烈振动,从而造成燃料组件的磨损甚至破裂。

根据俄罗斯规范ПНАЭГ-7-002-86附录8[1]中的要求,对于燃料组件的前三阶固有频率和离散的激励频率应满足:

式中:Ωi——第i阶固有振动频率,Hz;

ω——激励频率,Hz。

对于更高阶的固有振动频率,如果存在高频振动激励,其满足条件为:

模拟燃料组件的主要振源来自于反应堆堆内冷却剂的流动波动,通过一期工程调试期间监测数据发现,波动谱中的主要成分为主泵运行产生的离散频率分量 (旋转频率、叶片频率和它们的谐波16.7 Hz,33.3 Hz,66.6 Hz,99.9 Hz)和主回路冷却剂的声驻波 (最典型的频率范围为7.5~14.5 Hz)。

可见,燃料组件主要的固有振动频率值(4.8,7.5,11.6 Hz)和主泵产生的离散激励频率成分 (16.7 Hz,33.3 Hz,66.6 Hz,99.9 Hz)相避开,而且裕量很大。

4 燃料组件碰撞评估

为了避免运行期间燃料组件间的互相碰撞,根据俄罗斯规范ПНАЭГ-7-002-86附录8[1]中的要求,应满足如下条件:

其中:A——部件的最大振动位移幅值,mm;

t——定位隔架栅元中心距,mm,t=12.75 mm;

d——燃料元件横截面尺寸,mm,d=9.1 mm。

SAMS系统中采用加速度振动传感器,测量其振动加速度值,评估时由加速度值转换到位移值,第i阶振动位移幅值为:

根据SAMS系统试验测量,其结果见下表。从表中可以看出,在瞬态工况下 (主泵启停时)燃料组件中各元件振动位移幅值最大,为0.57 mm,满足<1.83 mm防碰撞要求。

对于1号机组,根据稳态和瞬态下的燃料元件振动位移,其相邻元件间的碰撞评估见表2。

表2 1号机组燃料元件碰撞评估Table 2 Collision assessment for fuel element of Unit 1

5 燃料组件疲劳损伤分析

根据线性累积疲劳损伤假设,燃料组件疲劳损伤因子应满足:

式中:Ni——i阶频率下的载荷循环数。在组件4年寿内期循环数为:

ai——i阶频率下的疲劳损伤因子;

[a]——允许疲劳损伤因,[a]=0.8。

每个频率下允许的应力幅值根据以下公式确定:

γ——考虑压力脉动、堆内构件表面上应力分布的不规则和应力集中而引入的系数,基于试验数据,取γ=10;

nσ——安全系数,取nσ=2;

[N]——允许载荷循环数。

由此,得到允许载荷循环数和应力幅值间的关系式为:

根据振动加速度测量结果,进行振动强度评估,采用下列假定:

在0~160 Hz的频率范围内,仅存在燃料组件前五阶横向振动;

在大于160 Hz的频率范围内,仅存在燃料元件的一阶横向振动;

考虑到以上假定,且根据简单的受均布载荷梁弯曲理论,i阶频率应力幅值为:

式中:E——燃料包壳材料的弹性模量,MPa,当T=300℃,E=7.62×104 MPa;

l——当f<160 Hz时为燃料组件上下间距,此时l=3820 mm;当f≥160 Hz时为燃料组件相邻隔间的距离;

n——振动半波数目,对于燃料组件整体,n保守取值为:

·当0<fi≤12.5 Hz,n=1;

·当12.5≤fi<32.5 Hz,n=2;

·当32.5≤fi<62.5 Hz,n=3;

·当62.5≤fi<102.5 Hz,n=4;

·当102.5≤fi<165 Hz,n=5;

对于燃料元件,在fi>160 Hz,n=1。

对于1号机组,模拟燃料元件的疲劳损伤计算见表3。

表3 1号机组燃料元件最大疲劳损伤评估Table 3 Assessment of maximum fatigue damage of fuel element of Unit 1

6 结论

通过对模拟燃料组件的监测,测量了其调试期间不同工况下的压力脉动、振动加速度值,获得了大量的试验数据。数据分析表明,模拟燃料元件的疲劳损伤满足规范要求[1];在所有监测的稳态和瞬态工况下,相邻燃料元件间的振动不会导致碰撞,且有足够的裕量。试验过程中没有发现模拟燃料组件异常振动,其振动水平和特征和同类型参考电站的振动水平和特征相接近,满足设计要求。