海上稠油乳状液稳定性影响因素*

邹 剑,曹哲哲,王秋霞,张龙力,张 华,刘 昊

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.中国石油大学(华东)理学院,山东 青岛 266580)

0 前言

目前,注蒸汽热采是海上稠油最重要的开采方式之一[1-2]。常规的注蒸汽热采只能暂时降低局部范围内稠油的黏度。随着稠油在油井中向上举升,稠油的温度逐渐降低。当温度达到稠油黏温曲线的拐点温度后,黏度会迅速增加,从而影响后期的井筒举升与集输[3-4]。

乳化降黏剂可以使稠油与表面活性剂溶液形成O/W 乳状液,从而在稠油外侧形成一层水膜,以达到稠油大幅度降黏的目的[5-7]。此方法一方面要求形成的乳状液较为稳定,在稠油开采和集输过程中保持乳化状态;另一方面又要求乳状液体系在静置条件下能快速破乳出水,便于后期的原油脱水和进一步加工处理,因而需要对乳状液稳定性进行控制。按照中国石油化工集团公司企业标准Q/SH 1020 1519—2013《稠油乳化降黏剂通用技术条件》,在能形成O/W乳状液、且形成的O/W乳状液达到降黏率要求的前提下,O/W乳状液静置60 min的出水率应达到80%以上。稠油乳化、脱水性能均与乳状液的稳定性有关[8-9],因而研究乳状液稳定性影响因素具有重要意义。

在稠油生产过程中,经常需要将多种助采手段进行复合应用。如常常将乳化降黏剂配合注蒸汽热采技术,以充分利用两者的优势。因而在注蒸汽闷井过程中,乳化降黏剂也需要同时经历高温处理。因此,常常需要降黏剂具有较好的耐高温性能。本课题组研发了适用于渤海油田海上稠油的耐高温乳化降黏剂SP,拟配合注蒸汽热采技术,用于海上稠油的乳化降黏。在乳化降黏剂的使用过程中,地下的温度、矿化度等非常复杂,表面活性剂浓度也会因吸附损失等因素而产生变化。笔者从矿化度、pH值、温度、表面活性剂浓度等方面研究了降黏剂SP对海上稠油形成O/W乳状液稳定性的影响,为降黏剂SP的现场应用提供理论指导。鉴于界面张力是影响乳状液稳定性的重要因素,进一步从胶体化学角度分析了该乳状液体系的稳定机制,研究了界面张力与乳状液稳定性之间的关系。

1 实验部分

1.1 材料与仪器

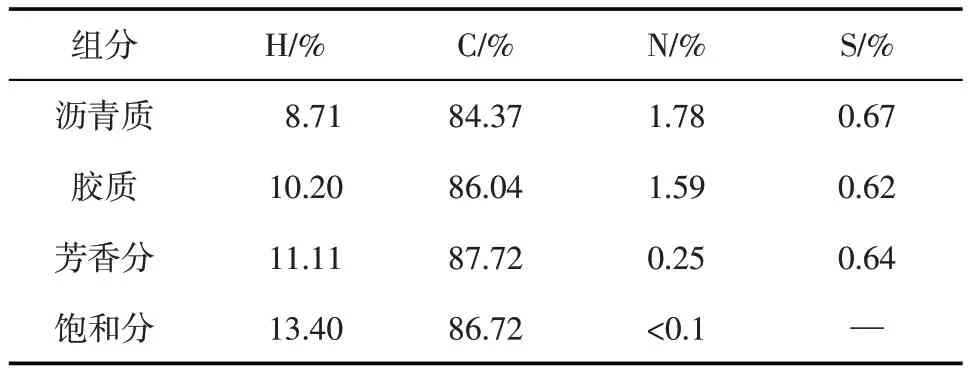

耐高温水溶性降黏剂SP(阴-非离子表面活性剂),含有—SO3-和官能团,相对分子质 量为 1434,自制;去离子水;NaCl、CaCl2、NaOH,分析纯,国药集团化学试剂有限公司;HCl,分析纯,中国化工试剂有限公司。渤海油田海上稠油,简称海上稠油。首先对稠油样品进行蒸馏脱水,脱水后稠油样品的密度为0.9887 g/cm3、黏度为7560 mPa·s(50℃),酸值为7.04 KOH/mg。对油样进行组分分离[10],油样含沥青质0.42%、胶质30.13%、芳香分34.80%、饱和分34.65%,四组分的元素含量见表1。

表1 四组分的元素含量

TX-500旋转滴界面张力仪,美国科诺工业有限公司;精密pH 计,上海精密科学仪器有限公司;水浴锅、单孔水浴锅(定制),山东省龙口市先科仪器有限公司;Nabertherm GmbH马弗炉,德国纳博热工业炉有限公司。

1.2 实验部分

(1)表面活性剂溶液的配制

将降黏剂SP与去离子水混合,配制成质量分数为1%的水溶液。考察矿化度的影响时,在去离子水中加入NaCl、CaCl2(摩尔比10∶1),配制成所需矿化度的盐溶液,再以盐溶液为溶剂配制相应浓度的表面活性剂溶液。

(2)O/W乳状液的制备及稳定性评价

将一定质量的稠油与配制的表面活性剂水溶液置于50±1℃的恒温水浴锅中恒温30 min,然后按照油水质量比70∶30 混合,搅拌后即可制得O/W 乳状液。将70 g 稠油与30 g 表面活性剂水溶液倒入100 mL 离心管中,来回震荡100 次后,置于50±1℃的恒温单孔水浴锅中,每隔10 min 记录出水体积。按Vt/V0×100%计算出水率f。其中,V0—乳状液中的总含水体积,mL;Vt—析出水的体积,mL。指定时间内出水率越高,则表明乳状液越不稳定。

(3)界面张力的测定

将SP 水溶液、稠油分别用注射器注入石英管中,在转速为5000 r/min、温度为50℃的条件下,每30 s 读取一次界面张力值,测定20 min 内表面活性剂溶液与稠油的界面张力,并取平均值。

(4)高温稳定性

将1%SP 水溶液置于干燥、清洁的高温高压釜内,密封后置于300℃的马弗炉内,加热3 h 后关闭马弗炉,自然降温后打开马弗炉取出溶液。按实验部分(2)中的步骤将高温处理后的SP溶液用于海上稠油降黏,观察记录降黏现象并计算降黏率。

2 结果与讨论

2.1 矿化度对乳状液稳定性的影响

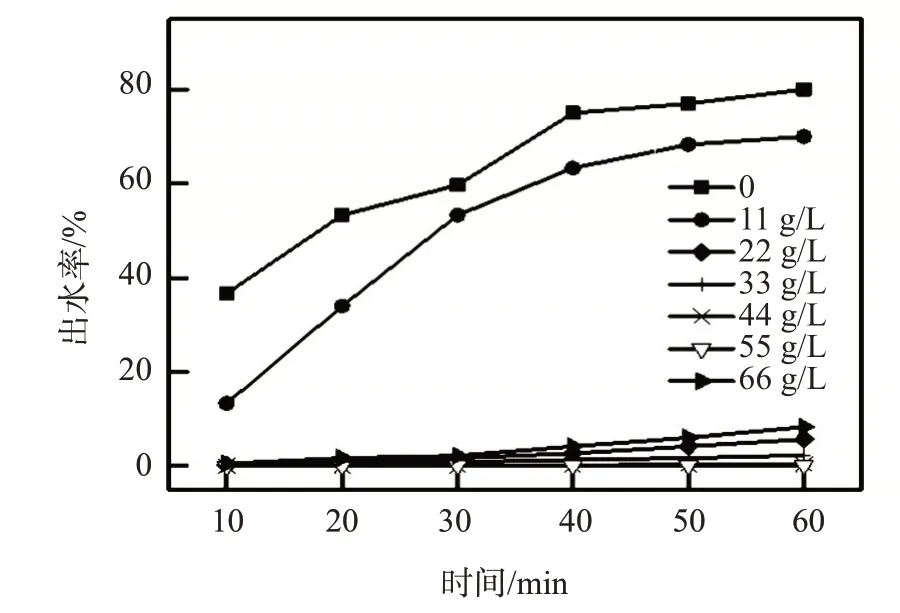

矿化度对乳状液稳定性的影响见图1。总体来看,在矿化度小于55 g/L 时,随着矿化度的增加,出水率下降,表明矿化度的增加使乳状液变得稳定,矿化度为55 g/L时形成的乳状液最稳定。继续增加矿化度,出水率迅速增加,乳状液稳定性略有降低。可见矿化度在一定的范围内增加,可增大乳状液的稳定性;超出这一范围后,乳状液稳定性降低。这一现象与电解质离子参与形成胶粒的机理相一致。一定浓度的电解质离子有利于乳状液双电层的形成,有助于体系的稳定;当电解质离子浓度过大时,会压缩双电层使双电层变薄,导致体系的稳定性下降[11]。

图1 不同矿化度下乳状液出水率随时间的变化

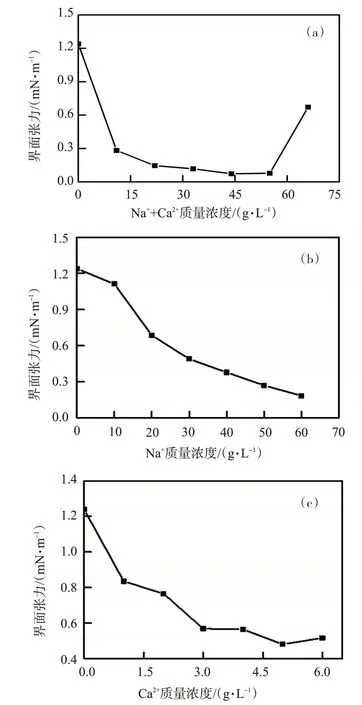

为了进一步研究矿化度对乳状液出水率的影响机制,对海上稠油与不同矿化度表面活性剂水溶液的界面张力进行了研究,结果如图2所示。对同时含有Na+、Ca2+(摩尔比10∶1)的溶液,随着矿化度的增加界面张力逐渐降低,当矿化度大于55 g/L时,界面张力增加。这一变化趋势与矿化度对出水率的影响一致。界面张力越大,乳状液体系的比表面吉布斯自由能越大,越不利于乳状液的稳定。当体系中仅存在单一的 Na+或Ca2+时,随着Na+、Ca2+浓度的增加,界面张力均呈下降趋势。总体来看,在Na+浓度为Ca2+浓度十倍的情况下,两个体系的界面张力接近,表明Ca2+对乳状液界面张力的影响较Na+显著。当Ca2+质量浓度达到6 g/L之后,随着浓度的增加,体系的界面张力出现上升趋势。Ca2+浓度对界面张力的影响曲线与Na+和Ca2+混合体系界面张力随浓度的变化趋势相一致。

图2 矿化度对稠油与表面活性剂水溶液间界面张力的影响

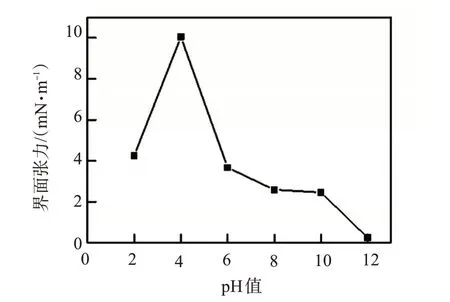

2.2 pH值对乳状液稳定性的影响

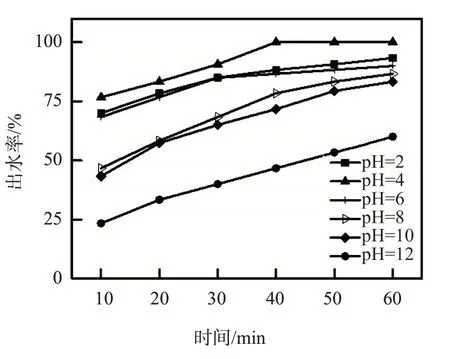

分别用盐酸(HCl)、氢氧化钠(NaOH)调节去离子水的pH 值为2数12,然后将稠油与不同pH 值的水混合制得乳状液体系。由pH值对乳状液稳定性的影响(图3)可见,随着pH 值升高,乳状液出水率呈先升高后降低的趋势。当pH<7时,前10 min出水率大于65%,乳状液极不稳定;在pH=4 时,出水率出现了一个峰值。海上稠油的酸值是7.04 KOH/mg,为高酸值稠油。在形成乳状液时,乳状液的界面膜上包含有机酸及部分基团,可离子化沥青质及固体颗粒。加入的无机酸可直接作用于界面膜上,通过双电层静电斥力等作用直接影响界面膜的离子化,从根本上改变了乳状液的结构,影响乳状液的稳定性[12-13]。当pH>7时,出水速率较平缓,乳状液相对稳定。在碱性条件下,海上稠油中的酸性组分与无机碱反应,形成利于稠油自身乳化的表面活性剂,增加乳状液的稳定性[13-14]。李美蓉等[15]的相关研究也说明了稠油中的酸性组分可与碱水反应,从而具有一定的乳化作用。

图3 pH值对乳状液稳定性的影响

通过测定稠油与不同pH值SP溶液间界面张力(图4)可见,在pH=4 时界面张力出现了峰值,在碱性条件下的界面张力较酸性条件下的低。由图3可知,在碱性范围内乳状液出水率也较低,乳状液稳定性较好。从pH值对乳状液出水率和界面张力的影响来看,界面张力的总体变化趋势与出水率保持一致,表明界面张力对乳状液的稳定具有重要作用。

图4 稠油与不同pH值表面活性剂溶液间的界面张力

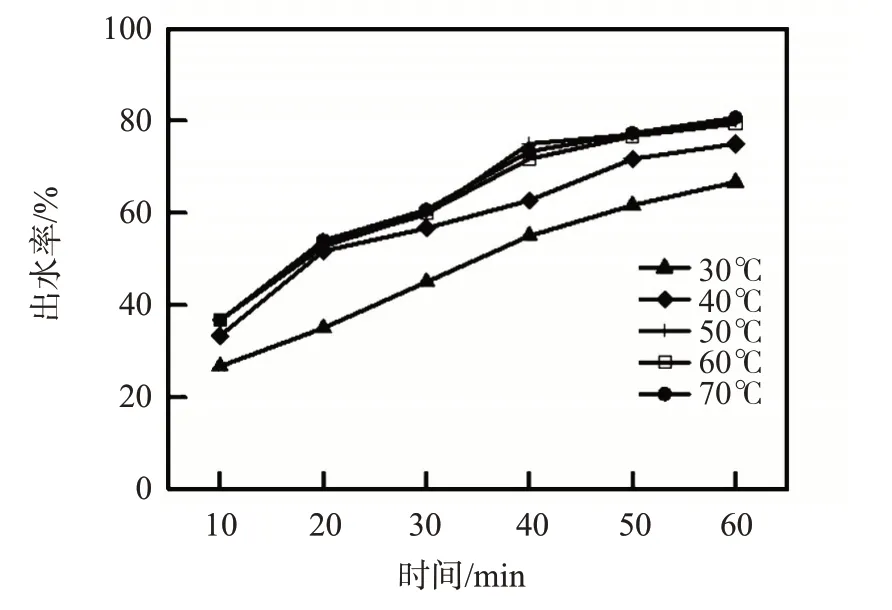

2.3 温度对乳状液稳定性的影响

由温度对乳状液稳定性的影响(图5)可见,30数50℃时,随着温度的升高,乳状液趋于不稳定。随着温度的升高,粒子尤其是小粒子间的运动加剧,从而导致液滴间相互碰撞强度增加,液滴的界面膜遭到破坏,影响了乳状液的稳定性[16-17]。50数70℃时,相同时间下的乳状液出水率变化较小,乳状液稳定性较好。SP 水溶液在300℃高温加热3 h前后对稠油的降黏率相近,表明SP 降黏剂可耐300℃高温,为耐高温型表面活性剂。在50数70℃的范围内,SP 对界面压、界面强度或者热运动的总体影响不明显,导致乳状液稳定性变化不大。因此,乳化降黏剂SP 在50数70℃的温度范围内使用效果较好。

温度为30、40、50、60、70℃时,稠油与表面活性剂溶液间的界面张力分别为0.125、0.123、0.121、0.120、0.120 mN/m。虽然30数70℃范围内的界面张力整体变化不大,但界面张力的总体变化趋势与出水率基本一致。

图5 温度对乳状液稳定性的影响

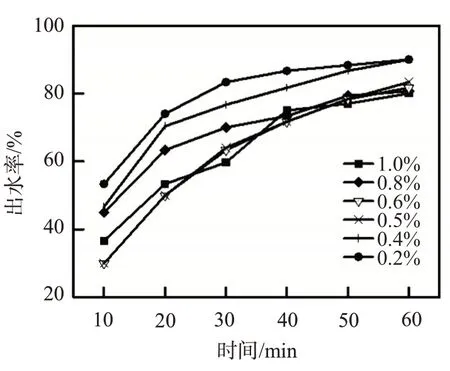

2.4 乳化剂加量对乳状液稳定性的影响

乳化剂加量对乳状液稳定性的影响见图6。随着SP 质量分数的降低,出水率逐渐升高,即所形成乳状液的稳定性逐渐降低。随着乳化剂用量的降低,界面膜上乳化粒子的量减少,界面膜无法吸附更多电荷,从而降低了粒子间的斥力,增加了粒子间的引力和碰撞;另外,SP 的减少使液滴的水化层变薄,粒子间的距离变小,加快了沉降速度[18];此外,乳化剂浓度下降,将使界面上乳化剂量下降,界面上难以形成稳定、致密的吸附层,从而使体系的稳定性下降。

图6 乳化剂加量对乳状液稳定性的影响

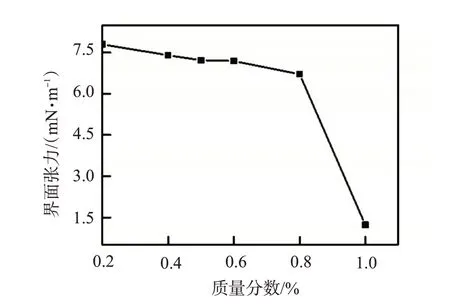

由图7可见,随着SP 质量分数的增加,稠油与SP 溶液间界面张力逐渐降低。SP 加量在0.2%数0.8%时,界面张力呈降低趋势但降幅较小;在0.8%数1.0%时降幅明显,这与图6中60 min时的出水率变化趋势基本一致。说明随着乳化降黏剂加量的降低,形成的液滴表面降黏剂的有效成分减少,液滴表面无法形成较致密的外部水化层,界面张力也随之升高,影响了乳状液的稳定性。

图7 乳化剂加量对稠油与SP溶液间界面张力的影响

2.5 乳化剂耐温性

300℃高温老化3 h 前后,SP 溶液均澄清透明,与稠油混合后均分散均匀,对稠油的降黏率分别为99.49%和99.44%。SP老化前后对海上稠油的乳化降黏率基本保持不变,可在地层中耐受300℃的高温。

3 结论

将阴-非离子表面活性剂降黏剂SP与渤海油田海上稠油混合后形成O/W 乳状液。矿化度、pH 值对乳状液稳定性的影响最大,SP 加量次之,温度影响较小。当矿化度为55 g/L 时,体系的界面张力最小,稳定性最好;钙离子对乳状液界面张力的影响大于钠离子。碱性条件有利于乳状液的稳定。随着SP 加量的减少,乳状液稳定性降低,界面张力升高。SP 对海上稠油的最佳乳化温度为50数70℃;SP 耐温性良好,经300℃的高温处理后仍具有良好的活性,可配合注蒸汽热采技术,用于海上稠油的乳化降黏。