一种氨法烟气脱硫循环液优化平衡装置

秦万东

襄阳泽东化工集团有限公司,湖北 襄阳 441000

湿法烟气脱硫是目前国内火力发电厂中应用最为广泛的脱硫手段,氨法脱硫技术以其脱硫效率高、无二次污染、脱硫副产品可资源化等独特技术优势而倍受关注。氨法是采用氨水洗涤含SO2的废气,形成(NH4)2SO3-NH4HSO3吸收液体系,该溶液中(NH4)2SO3对SO2具有良好的吸收能力,是氨法中的主要吸收剂,吸收SO2的吸收液可用不同的方法处理,获得不同的价值副产品[1]。氨法脱硫工艺水溶液中SO2和NH3反应生成(NH4)2SO3,通过风机氧化生成(NH4)2SO4,再通过循环浓缩或者干燥得到(NH4)2SO4产品,或者硫铵浆进入磷化工产业链,替代了部分原料,无副产物,没有二次污染,适用于具有磷矿生产的企业和园区[2]。

1 改造目的

锅炉燃烧产生的高温烟气经风机增压后进入脱硫塔中部的浓缩段,经过喷淋、洗涤、降温后再进入上部吸收段。吸收剂自上而下与上升的烟气逆流接触,采用水作为吸收剂,由于NH3和SO2可以溶于水[3],使用合成氨装置生产过程产生的废氨水作为吸收剂进行脱硫,产生的浓硫酸铵溶液可用于生产磷铵;同时降低合成氨废水的处理成本,整个脱硫过程不产生污水。烟气中的SO2与吸收剂循环液反应生成(NH4)2SO4、NH4HSO3等,(NH4)2SO3通过氧化生成(NH4)2SO4,再通过循环浓缩或干燥得到(NH4)2SO4产品。

但氨法烟气脱硫塔内升气帽漏液的问题,将造成吸收-氧化循环系统液位失衡,从而影响氨法烟气脱硫系统工艺流程正常进行,因此,非常有必要设计一种氨法烟气脱硫循环液优化平衡装置。

2 改造方法

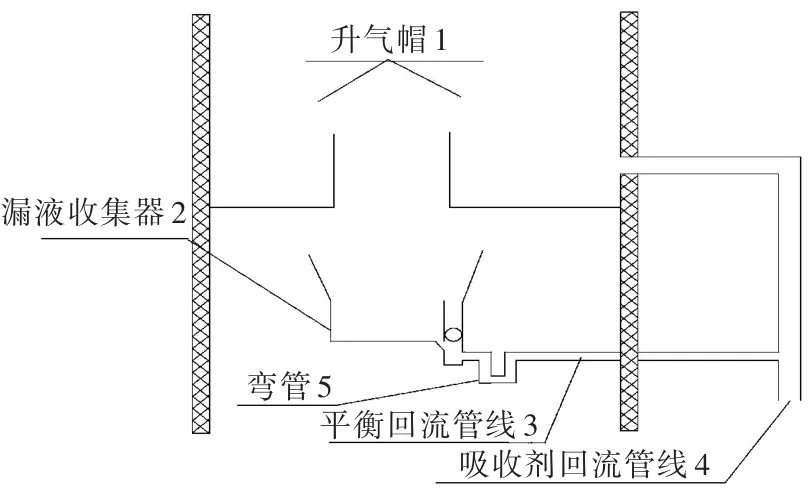

为了避免因吸收剂和硫酸铵循环液量失衡而导致脱硫系统生产紊乱,本文研究设计一种氨法烟气脱硫循环液优化平衡装置,具体结构如图1~图4所示。

图1 塔内装置的结构示意图Fig.1 Schematic diagram of internal structure of tower

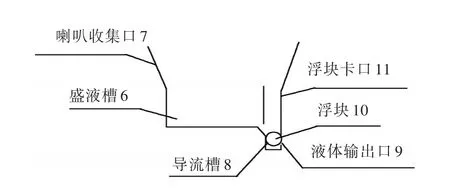

图2 漏液收集器结构示意图(记忆合金未打开状态)Fig.2 Schematic diagram of leakage collection(the shape memory alloy does not open)

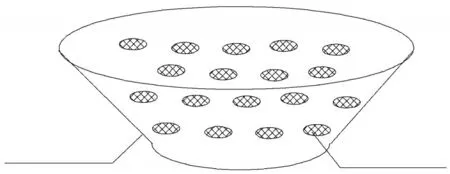

图3 喇叭收集口的结构示意图Fig.3 Schematic diagram of trumpet shaped collection

图4 漏液收集器结构示意图(记忆合金打开状态)Fig.4 Schematic diagram of leakage collection(the shape memory alloy opens)

这种氨法烟气脱硫循环液优化平衡装置(如图1)包括升气帽1、漏液收集器2、平衡回流管线3、吸收剂回流管线4、弯管5。升气帽1设置在脱硫塔吸收段与浓缩段之间,漏液收集器2设置在浓缩段上,且位于升气帽1正下方位置,漏液收集器2下部通过弯管5与平衡回流管线3连接,平衡回流管线3与吸收剂回流管线4连接,吸收剂回流管线4的另一端与吸收段的回收槽连接。

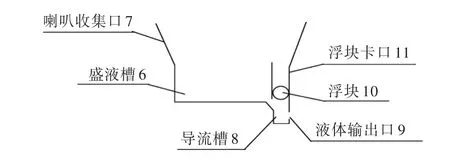

浓缩段上方漏液收集器2(如图2)包括盛液槽6、喇叭收集口7、导流槽8、液体输出口9、浮块10、浮块卡口11、浮动窗12。盛液槽6上部设置喇叭收集口7(如图3),喇叭收集口7有多个小孔,每个小孔上设置浮动窗12。这样,当待处理的烟气压力变低时,浮动窗12将喇叭收集口7的小孔覆盖,两侧的烟气流入压力变大,从而使吸收段飘入浓缩段的雾化状吸收剂循环液会经过盛液槽6回收,这样可以确保雾化状吸收剂循环液不会飘逸进而形成漏液,回收的液体流入盛液槽6内;当烟气压力高时,浮动窗12打开,便于烟气顺畅地流入吸收段。

盛液槽6(如图2)下部设置导流槽8,导流槽8一侧设置液体输出口9,导流槽8上部设置浮块卡口11,浮块卡口11内设置浮块10。这样,当烟气为高压时,盛液槽6内不会形成液体,浮块10堵住导流槽8,确保高压气体不会从液体输出口9输出,当烟气气压较低时,盛液槽6会回收液体,当液体较多时,浮块10向上浮动,液体自动流出。

浮块10设置为圆球形,因为在30°以下,所回收的液体含有一定的(NH4)2SO3,在温度较低时容易产生结晶沉积堵塞[4],浮块10可能被浓度高的结晶体黏贴住,进而使液体流入时不能及时打开,而采用圆球形时,可减少浮块10与导流槽8的接粗面积,使高温的液体能够快速的将结晶体溶解,减小浮块10浮动阻力,确保浮块10能够自由浮动。

漏液收集器2与升气帽1之间的距离范围设置为0.3 m至2 m之间,漏液收集器2与升气帽1之间的距离最好为0.5 m,这样高压时,升气帽1底部与漏液收集器2之间留有足够间隙保证烟气能够顺畅均匀通过,而低压时,雾化状吸收剂循环液大部分也能被漏液收集器2回收,从而保证从升气帽部位飘漏的溶液也可以充分收集回流。

漏液收集器2与平衡回流管线3之间设置弯管5(如图2),弯管5的设置可以确保在高压正常运行时,待处理的高压烟气不会经过平衡回流管线3流入吸收剂回流管线4,防止腐蚀性的湿烟气四处逸漏,保护管道设备。

平衡回流管线3最好向下倾斜设置,这样回流的液体可以由于重力顺利回流,避免发生管道结晶堵塞现象,确保脱硫系统能够长周期稳定运行。

作为这种氨法烟气脱硫循环液优化平衡装置的进一步完善方案,在导流槽8内增设记忆合金片13,记忆合金片13在温度低于30℃时处于打开状态时,记忆合金片13的另一侧支撑在浮块10(如图4);而在高于30℃时处于自然的闭合状态,此时记忆合金片13与浮块10不接触(如图2)。氨法烟气脱硫循环液优化平衡装置工作时,即使烟气气压较低时,漏液收集器2的工作温度也会高于30℃,这样记忆合金片13处于闭合状态,如果漏液收集器2内装有液体,则浮块10上浮,如没有液体,则浮块10可堵住导流槽8,确保烟气不会进入吸收剂回流管线4。脱硫塔内没有高温烟气通过时,气温可能降低至30℃以下,此时(NH4)2SO3液体可能结晶,但此时记忆合金片13会处于打开状态,将浮块10上推,即使结晶,也能保证浮块10不会堵住导流槽8,此时塔内没有烟气流动,也可确保烟气不进入吸收剂回流管线4。

综上所述,在脱硫塔浓缩段上方增设漏液收集器,漏液收集器设有导气孔,且升气帽与漏液收集器之间具有一定的间隔。当烟气为高压,烟气从漏液收集器与升气帽之间的间隔和导气孔流入吸收段;当烟气气压降低时,漏液收集器的导气孔关闭,烟气从四周流向脱硫塔吸收段。从脱硫塔升气帽部位飘漏的雾化状吸收剂循环液被收集在漏液收集器内,再通过弯管、平衡回流管线回流到吸收剂循环槽中。考虑到烟气窜流和(NH4)2SO3低温结晶问题,设置了弯管和记忆合金装置。通过上述装置升气帽部位漏液重新回流补充到吸收剂循环系统,吸收剂循环系统中吸收剂不再窜流到(NH4)2SO4循环系统中,确保了吸收剂循环槽和(NH4)2SO4循环槽液位正常平衡,保证了锅炉尾气脱硫系统的正常运行。

3 结 语

本文设计了氨法烟气脱硫循环液优化平衡装置,工艺简单,方便实用,操作性强。当经过脱硫塔烟气量减少时,从升气帽部位飘漏损失吸收剂循环液可以通过所设计装置得到有效补充,确保了氨法烟气脱硫循环液正常平衡,避免因吸收剂和(NH4)2SO4循环液量失衡而导致脱硫系统工艺流程紊乱对脱硫效果的影响[5]。所述循环液优化平衡装置简化了原有工艺调液程序,方便工人掌握操作要领,大大提高操作效率,减少了吸收剂循环槽和(NH4)2SO4循环槽液位不正常现象的发生,确保了浓缩段产出的(NH4)2SO4料浆品味。