生活垃圾压缩设备常见故障分析

郑作全

(厦门市市容环境卫生管理处,福建 厦门 361000)

1 引言

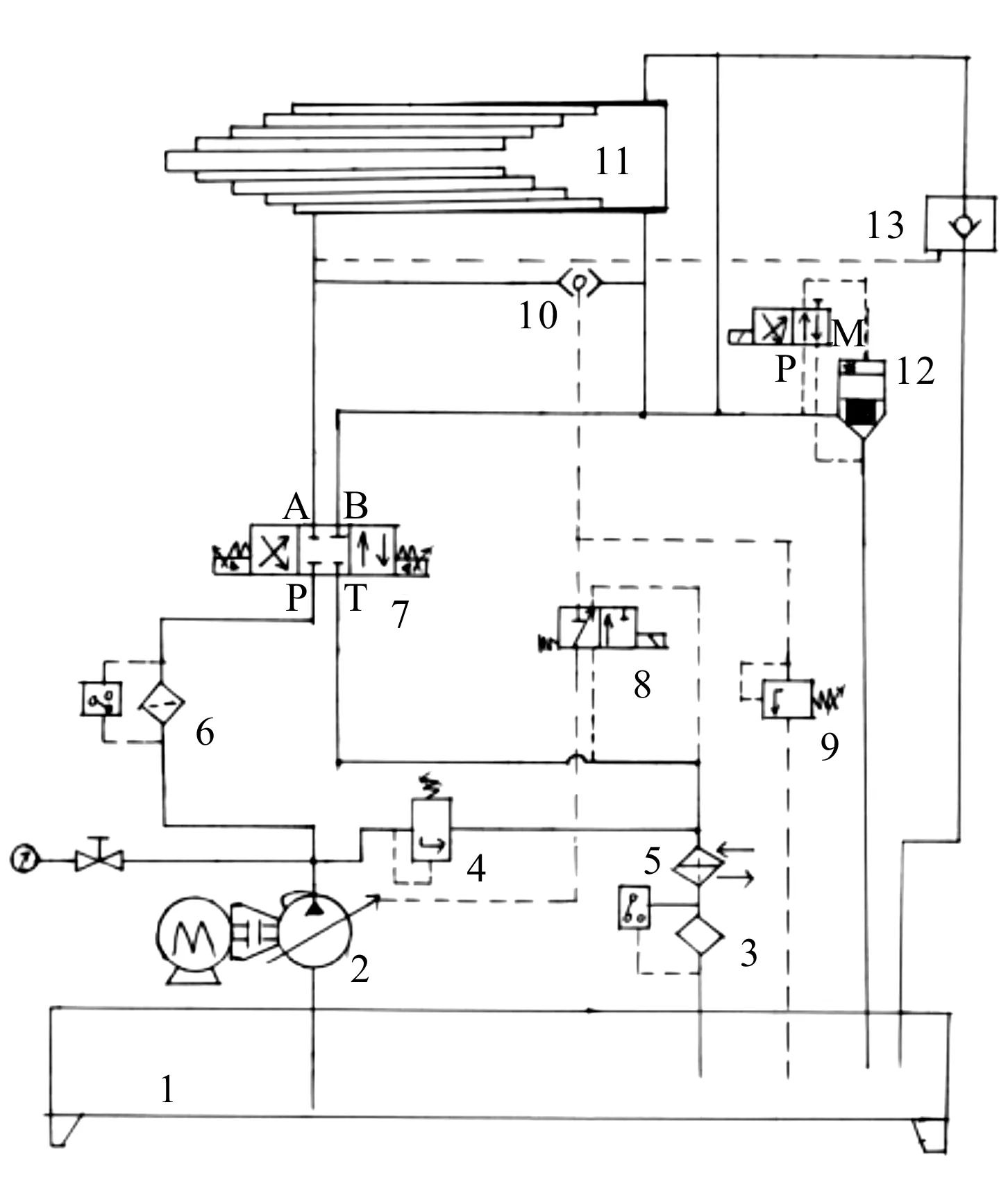

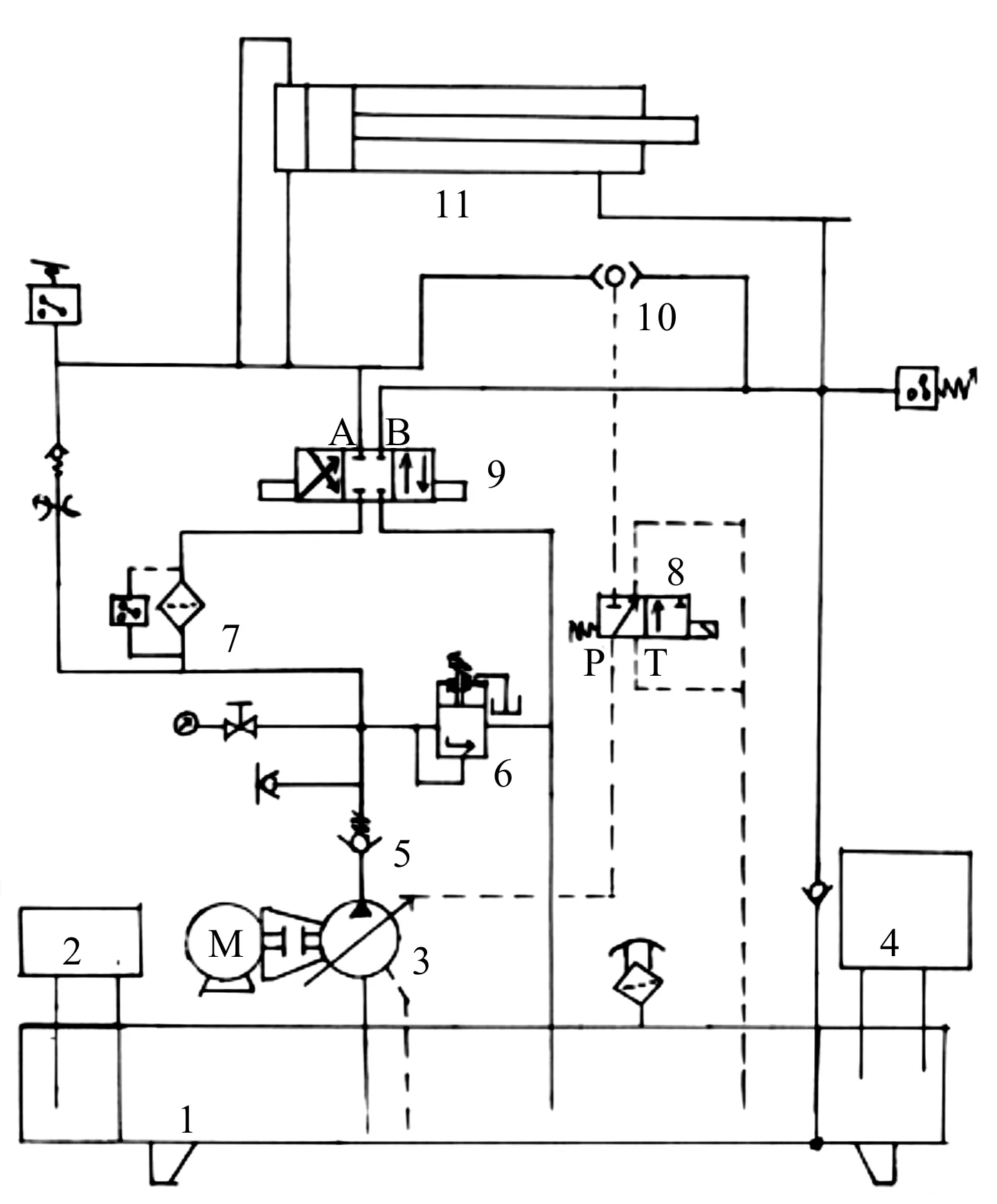

垃圾压缩顾名思义就是在特定的容器内将垃圾压小到一定体积,以便更好地分离污水减少污染,实现多装提高效益。压缩系统一般可以划分为机械系统、液压系统、电气控制系统三大部分,这三者之间相互关联,相互依赖,共同完成系统的所有动作功能。本文以TSP-11型压缩机液压系统图(图1)和TSP-11压缩机标配推板液压系统(图2)为例浅析常见故障。

1油箱 2变量泵 3回油滤 4主油路溢流阀 5冷却器 6高压滤清器 7主油路方向阀8变量泵控制阀 9控制回路溢流阀 10梳阀 11五节油缸 12逻辑阀 13单向阀

图1TSP-11型压缩机液压系统

2 液压系统故障分析

(1)液压系统丧失动力。主泵电机起动后正常运转或其他取力器已投入,但油压指示基本为零,系统没动力,主要原因:①联轴器没耦合,甚至脱落,动力失去传导;②变量泵或油泵内部结构问题卸载,无法建立一定油压;③主油路溢流阀全打开,畅通无阻,失去压力;④电机反转,油泵吸空,但此时异响声较大,负面影响严重,应坚决杜绝该问题的发生;⑤泵未受油或损坏;⑥不正确地安装泵。

1油箱 2传感检测 3变量泵 4冷却系统 5单向阀 6压力阀 7高压滤清器 8变量泵控制阀 9主油路方向阀 10梳阀 11主油缸

图2TSP-11型压缩机标配推板液压系统

(2)有油压,但不足。原因是:①溢流阀卸载过多;②油泵控制油路方向阀不工作或堵塞,使得油泵偏转度不够,影响压力;③油路漏油或主油缸内漏严重,造成卸压;④泵转得慢;⑤油粘度太低。

(3)液压油泵异响,故障是吸空、泵及联轴器磨损或固定螺栓松动造成。应立即停机检查过滤器是否阻塞、损坏;液压油温度太低、粘度太高,泵可能转得太快;清理阻塞了的换气孔;泵密封轴发生空气泄漏;疏通油泵管路;排尽液压油内空气;拧紧固定螺栓;检修已磨损的油泵及联轴器。

(4)流量过低或无流量。①泵转得太慢;②泵未受油;③外部泄漏;④系统设置的压力过低;⑤泵、阀块、油缸磨损严重或损坏;⑥泵接头连接颠倒,分不清入油口、出油口。

(5)油路中有空气,过滤器不够清洁,泵或油缸磨损,机械设备没有润滑等都会造成“抖动”现象。若部分阀孔堵塞或单向阀卡住打不开,造成进油、回油困难,一定导致设备无动作。

(6)液压油过热。油脏或油标过低、油的粘度不适当,系统压力设置过高,负载过大引起。

为了避免垃圾压缩设备液压传动系统故障,通常会采用以下方法。

首先, 定期检查液压传动系统的工作状态和运行情况, 及时消除可能存在的故障隐患, 降低故障发生率, 避免遭受损失。按照设备维护的要求,定期更换液压油和过滤器滤芯。

其次,对于液压传动系统常见的噪声、震动、泄漏、操纵、发热异常等工况, 找到可能发生故障的部位, 及时排除,避免因小故障导致设备损坏或者报废,并对维修情况认真记录存档,找到液压传动系统发生故障的规律和原因。

此外, 配置必要的液压系统检测仪器和充足的备品配件,对液压系统的液压油黏度、流量和温度等参数进行检测,确保液压油的参数在规定的技术指标范围内。针对单向阀和平衡阀、溢流阀等易损备品配件,保证一定的备品数量,及时更换损坏的备品备件,使整个液压系统工作状态在设定的指标范围内。

3 机械系统故障分析

(1)机械执行部件(如压头、推头)不动作。原因有:①机械部分被卡死;②没有润滑、磨损过大、阻力大;③机械连接部件脱落;④长期腐蚀,关键节点断裂。

(2)间隙过大,润滑不足,高分子耐磨滑块磨损严重,局部松动等造成设备动作不稳。

(3)未能及时润滑,负载阻力过大,压力不足导致动作缓慢。

机械系统的故障与设备的磨损、腐蚀、疲劳、老化等原因是分不开的。根据现场经验,可以通过看、听、摸、闻等方法判断故障原因。比如通过观察执行部件运动是否正常、运动速度是否正常、液压油液位高度、液压油变质及测压点工作压力是否稳定等,各连接处有无泄漏及泄漏量;听液压泵和马达有无异常声响、溢流阀有无异常声音、软管及弯管震动等;触摸系统元件的温度;闻油液是否变质等了解机械系统平时工况、元件有无异常、设备维护保养及出现过的故障和排除方法。

4 电控系统故障分析

TSP-11型压缩机及其标配进料系统的电控是采用总站通过现场总线控制子站,现场控制柜的输入、输出模块连接各种电磁阀、传感器、指示灯、放大器给定信号、动作按钮、各种各样反馈信号,隔离变压器控制交、直流控制电源,大功率负载供电主回路安装过流、短路、欠压保护。压缩设备的电控有简单的,也有复杂的,但常见故障离不开以下几种。

(1)数据传输总线因接头接触不良、屏蔽不好、变频器高次谐波影响、小动物咬断等原因导致设备拒动、误动、乱动,此时应紧急停机,按下急停开关。

(2)主电机过载或缺相运行造成过流、保护动作。

(3)油温过高、油位过低或过高、油压过载、满垃圾指示、二次电源跳闸、电源置位等各种报警。立即检查处理问题。

(4)输入、输出模块触点接触电阻变大或烧毁使得各执行元件工作不正常。

(5)断路器、空开等动作,引发隔离变压器、稳压电源、开关电源失电。

(6)各种继电器误动,或动作线圈烧毁,或触点接触不良。

(7)局部线路短路或断路故障。

(8)系统固化的操作程序使用年限到期,损坏等偶发问题。

根据电控系统故障点不同,分为以下几类故障类型及相应的处理方法。

4.1 液压系统高压电机控制柜故障及处理

(1)故障类型:液压泵站电机过流造成保护动作;电机短路导致熔断器过电流发生过电流保护;接触器接触失灵、压缩机构故障、继电器连锁动作失灵以及显示器故障等。

(2)处理方法:首先必须确定液压泵站电机过载原因,并在电机绝缘情况进行检查更换,同时应采用质量保证的接触器及显示器,定期检查继电器并及时更换。

4.2 PLC 电气控制柜故障及处理

(1)故障类型:PLC 电气控制柜最常见的故障类型有连锁继电器故障、交流接触器故障、PLC控制器故障、变频器故障、温度或压力传感器故障。

(2)处理方法:由于连锁继电器、交流接触器动作相对频繁,应定期进行检查维修,必要时进行更换;PLC 和变频器故障多为连线不好、接线不牢原因造成的,应加强对其线路连接检查,定期更换温度或压力传感器元件,防止传感器疲劳。

4.3 PLC 上位机联锁控制模块故障及处理

(1)故障类型:联锁模块最常见的故障是信号输入和输出不正常,大部分的原因是模块输入输出线路短路、松动、虚接造成的。

(2)处理方法:加强对老化线路的更换,定期对控制模块各个部件进行维护检修,发现输出不稳定、信号输入失真现象时必须及时进行故障处理。

5 结语

压缩设备正常运转是垃圾压缩处理的重要保障。技术部门和维护部门应熟悉掌握设备工作原理、常见故障、维修手段,提升解决问题的能力,确保故障处理的及时性与设备运行的稳定性。

——变矩器的锁止控制