氰化厂“一浸一洗”改“两浸两洗”流程工业试验

林取乾

(贵港市金地矿业有限责任公司,广西 贵港 537100)

在氰化厂的生产过程中,因浸出矿浆中含有氰化的有害成分,在金粒表面常常形成一层薄膜,妨碍金粒与氰化物溶剂接触而降低溶金速度,这就是人们常说的金氰化过程的钝化现象。这些薄膜可能是:硫化物薄膜、过氧化钙薄膜、不溶性氰化物薄膜、黄原酸盐薄膜等[1]。为消除金粒表面薄膜对金浸出钝化的影响,加快金浸出速度,提高浸出率,一些氰化厂采取在浸出作业过程中或加入铅盐、双氧水等药剂,或加强搅拌、迟长浸出时间、进行富氧浸出等措施进行处理。本文以贵港市金地矿业有限责任公司龙头山金矿氰化厂为例,通过对原有氰化流程管路的驳接,将“一浸一洗”工艺流程改成“两浸两洗”流程,改造的目的是在前段洗涤的过程中把金粒表面的氧化膜洗掉,使其以新的表面迎接下一段浸出,这样取得了令人满意的浸出效果,获得了较好的经济效益,为类似矿山提供新的工作思路。

1 原矿性质

龙头山金矿床与燕山晚期流纹斑岩、角砾熔岩等次火山岩相有关[2],金矿石按构成矿石的岩性及结构构造不同,可划分为角砾熔岩型矿石、流纹斑岩型矿石,角砾岩型矿石和裂隙充填型矿石[3],以角砾熔岩矿石硬度最高,其普氏硬度系数高达16.4,矿石密度2.65~2.70 t/m3。矿石多元素分析结果见表1。

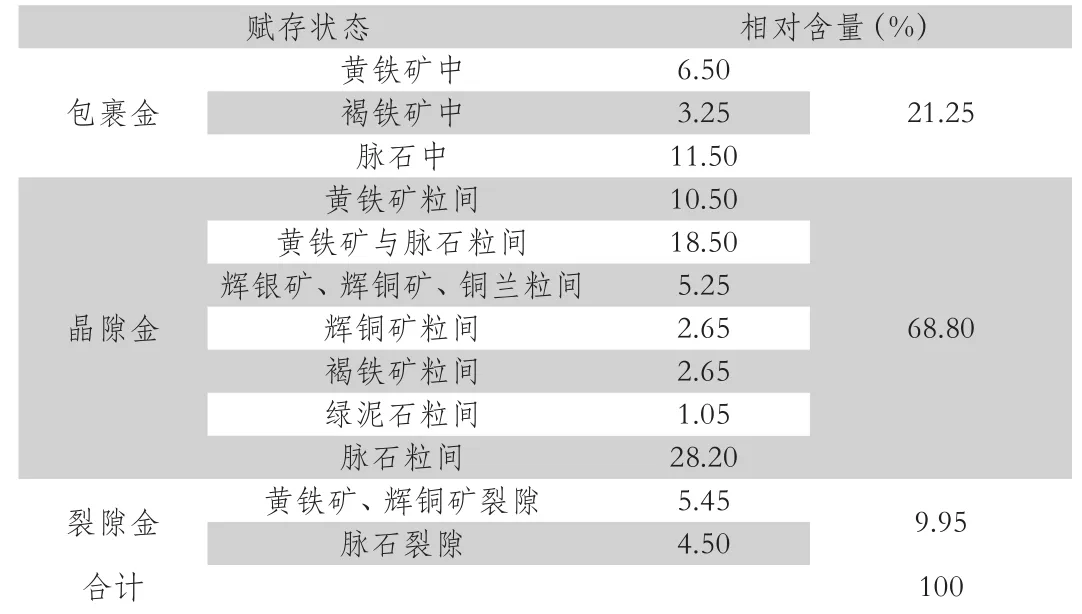

表2 金矿物赋存状态测量结果[4]

矿石类型属少硫化物型金矿石。脉石矿物以石英、电气石为主;金属矿物以黄铁矿为主,次为辉铜矿、铜蓝、黄铜矿和微量磁黄铁矿、方铅矿、闪锌矿和硫盐类矿物等。原生矿石中自然金颗粒绝大多数属细~中粒级(0.02~0.075 mm),个别达粗粒级(0.075~0.3 mm),均属可见金。它们呈包裹金、晶隙金,裂隙金3种形式存在,其中包裹金粒度细小,而晶隙和裂隙金粒度相对较大,易于解离回收。金矿物的赋存状态测量结果见表2。

2 改造前氰化工艺流程及存在的问题

2.1 改造前氰化工艺流程

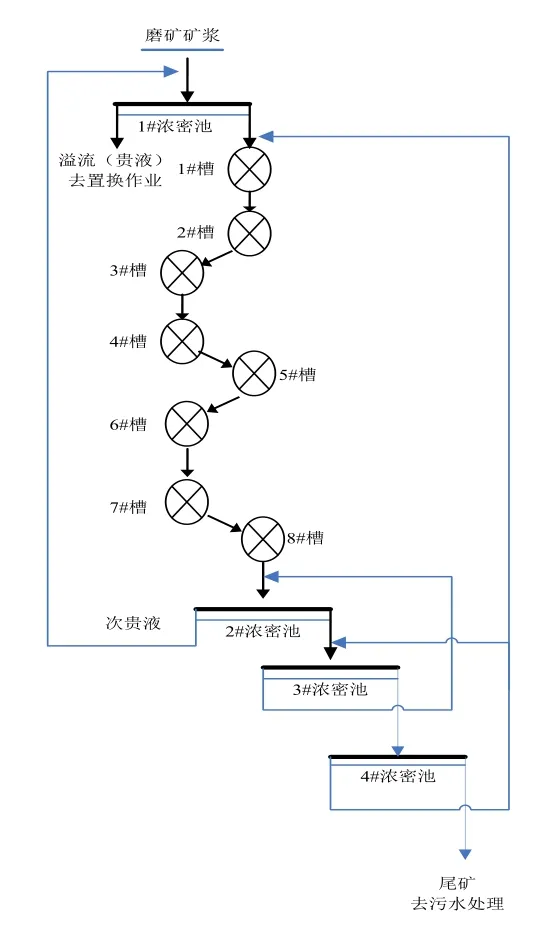

龙头山金矿选矿厂处理能力为450t/d,生产工艺为重选+氰化—锌粉置换。原矿经三段两闭路破碎、两段两闭路磨矿,最终磨矿细度-200目占78%,经离心式水套机进行重选作业后,矿浆给入一台∮15m周边浓密机(1#池)进行浸前浓缩,排矿浆浓度控制在45%~50%,给到8台∮4500×5000的浸出槽串联浸出,在1#槽用次贵液调浆,浸出矿浆浓度42%左右,1#池溢流成为贵液流入贵液池,经两台板框压滤机脱泥,真空脱氧塔脱氧后,加锌粉置换得金泥。浸出后矿浆经两个∮15m双层中心传动浓密机(2#池、3#池)4次逆流洗涤和一个∮15m单层中心传动浓密机(4#池)再洗涤,底流尾渣排到污水间用碱氯法进行处理后排到尾矿库。置换贫液和新水从最后面的4#池加入。2#池产生的次贵液大部分进入磨矿系统,多余的次贵液则进入贵液池。改造前氰化工艺流程示意图见图1。

2.2 存在问题

为优化“五率”指标,提高选冶回收率,龙头山金矿选矿厂于2014年3月对浸出作业进行了流程考查,分别抽取1~8#槽液体样和固体样进行化验,考查结果见表3。

表3 改造成前浸出作业流程考查结果

通过浸出作业流程考查发现:从第1槽到第4槽,固体浸渣含金品位逐步降低,金溶解速度较快,累计浸出率呈逐步提高趋势。但从第5槽开始至第8槽,固体浸渣金品位变化不大,金溶解速度明显减弱,第6槽金浸出率降为0,第7、第8槽浸出效果也很微弱。但从3#、4#浓密池取样,浸渣品位从0.255 g/t再次降低到0.185 g/t和0.122 g/t,金在洗涤池中继续浸出,而且浸出效果比在6~8#浸出槽的浸出效果还好。说明:金在6~8#浸出槽氰化过程出现了钝化现象,在浸出条件不变,延长浸出时间对浸出效果并不理想,6~8#浸出槽形同虚设,白白浪费了动力。当矿浆进入洗涤池,由于浸出条件发生了改变,金还在继续溶解。

表1 矿石多元素分析结果[4]

图1 改造前氰化工艺流程示意图

图2 改造后氰化工艺流程示意图

3 改造后氰化工艺流程及效果

3.1 改造后氰化工艺流程

根据流程考查结果,想办法改变浸出条件,消除金氰化过程的钝化现象,提出了把浸出工段工艺流程由“一浸一洗”改为“两浸两洗”工艺流程。改造后氰化工艺流程示意图见图2。

3.2 改造方案

具体方案是利用现有的流程和设备进行改造,把第1槽到第4槽作为第一段浸出,第4槽排出的矿浆用Φ100mm的PE管引流至8#槽上的备用砂泵,由备用泵扬至2#浓密池进行第一段(两次)洗涤,洗涤后的底流再由砂泵抽至第5槽继续浸出作业,把第5槽至第8槽作为第二段浸出,第8槽排矿浆用砂泵扬至3#浓密池进行第二段(两次)洗涤,底流排至4#浓密池再洗涤。在整个改造过程中,与原浸出工艺流程相比,只是多开动了一台15kw备用立式砂泵,不增加新设备,在5#槽适当提高了氰化钠浓度,其他操作条件不变。经改造后,从2014年6月开始投入工业试验。

3.3 改造后工业试验结果

改造后工业试验结果显示,第5槽至第8槽的浸出效果得到明显改善,浸出作业8个槽总浸出率达到了90.42%,比改造前提高了11.15%。试验结果见表4。

表4 改造后浸出作业流程考查结果

3.4 流程改造前后浸出率变化

7月份经流程改造后,累计浸出率比二季度提高了1.54%。流程改造前后浸出率变化见表5。

表5 流程改造前后浸出率统计表

4 结语

金地公司将氰化厂“一浸一洗”工艺流程改成“两浸两洗”流程,能有效地消除氰化过程中金粒表面起膜被钝化疲劳、溶解缓慢的现象,加快金的氰化溶解速度。生产实践应用上只需增加两台15kw的砂泵(开一台,备用一台)便可完成流程改造,投入不大,操作条件也基本一样,总浸出率提高了1.54%,提高了作业洗涤率,产生明显的经济效益:按年处理矿石15万吨、品位1.29 g/t计,多回收黄金2.98kg,增加收入76万元,减去新增砂泵的动力成本8.1万元,年收益67.9万元。本试验为同类矿山氰化厂优化“五率”、提高选冶回收率提供新的工作思路。