带U型箍的FRP板-混凝土搭接接头单剪试验研究

涂 强,刘 锋,付 兵,汤显廷

(广东工业大学土木与交通工程学院 广州 510006)

1 研究背景

纤维增强复合材料(FRP)因具有轻质、高强、耐腐及施工便捷等优点,因此外贴FRP 加固钢筋混凝土结构已经在全世界得到广泛的使用[1]。使用复材加固钢筋混凝土结构中主要出现混凝土保护层剥离与复材底板端部附近的弯剪裂缝形发展,最终导致混凝土保护层剥离破坏。因此,现有试验主要是针对各种剥离破坏模态进行设计,目前所完成的试验研究出现的破坏模态主要为混凝土保护层剥离破坏[2-4]。

其中,FRP 加固钢筋混凝土梁通常以混凝土保护层剥离或中部裂缝剥离的模态破坏而失效。因此,FRP与混凝土之间的粘结强度是控制FRP 加固结构中各种形式破坏模态的关键因素。目前有大量关于FRP 与混凝土粘结强度的试验及理论工作正在进行。现有的试验工作包括使用单剪试验[5-9]、双剪试验[10]及 FRP加固钢筋混凝土梁试验[11]。

现有的研究认为,在剪切试验中FRP 与混凝土之间的主要破坏模态是混凝土在受剪状态下的开裂,通常发生在混凝土粘结面。因此,粘结强度(即极限载荷)通常取决于混凝土强度,此外,FRP 与混凝土构件的宽度比也有一定的影响[12]。但是,由于实际应用中所需加固的构件混凝土强度并不高,会导致外贴FRP的利用效率较低,构件破坏时FRP 的应变仅为极限应变值的20%~40%,未能充分利用FRP 的性能。因此,为了限制FRP 的剥离以提高其利用率,有学者提出使用机械锚固的方式,例如嵌入金属线[13]、钢钉板(也称混合粘贴)[14]、FRP 锚具[15]。

但是上述几种机械锚固方式存在施工复杂、金属材料耐腐蚀性差等缺点,因此,Smith 等人[16]提出在FRP 底板附加垂直的U 型箍加固钢筋混凝土梁的试验方案,其试验变量为U 型箍的宽度和位置。试验结果表明,附加了垂直U 型箍的试件与对比试件(仅有FRP 底板)的极限承载能力相近,效果不明显。

因此,我们提出在FRP 板端附加不同角度斜向U型箍的想法,希望通过改变U 型箍角度能有效限制FRP 底板的剥离,以提高极限承载能力和FRP 的利用率。通过一系列使用不同角度U 型箍的单剪试验研究FRP 底板与斜向U 型箍的传力机理,提出一个U 型箍设计模型用于FRP 加固钢筋混凝土梁的模拟中,以及找到U 型箍最优倾斜角度用于实际工程中。

2 试验方案

2.1 试件设计

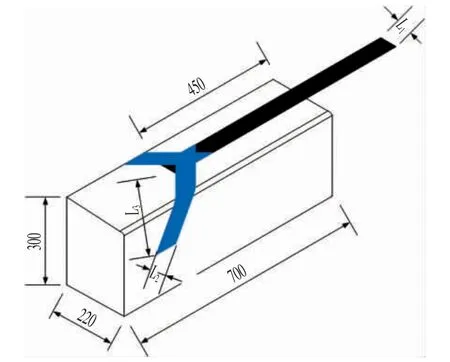

本试验采用近端支撑单剪实验方式,一共有6 个混凝土试件。试件尺寸为长700 mm、宽220 mm、高300mm,受拉直板粘贴在混凝土试块上的长度为400mm,在混凝土块边缘留空50 mm。如图1所示,L1为受拉直板的宽度,L2为U 型箍宽度,L3为U 型箍的粘贴长度。试件尺寸设计主要考虑受拉直板在混凝土基底上以及U 型箍的粘结长度超过有效粘结长度。受拉直板采用FRP 预制板,U 型箍为FRP 布用环氧树脂浸润采用湿粘法进行粘贴。

图1 试件尺寸Fig.1 Size of Specimen

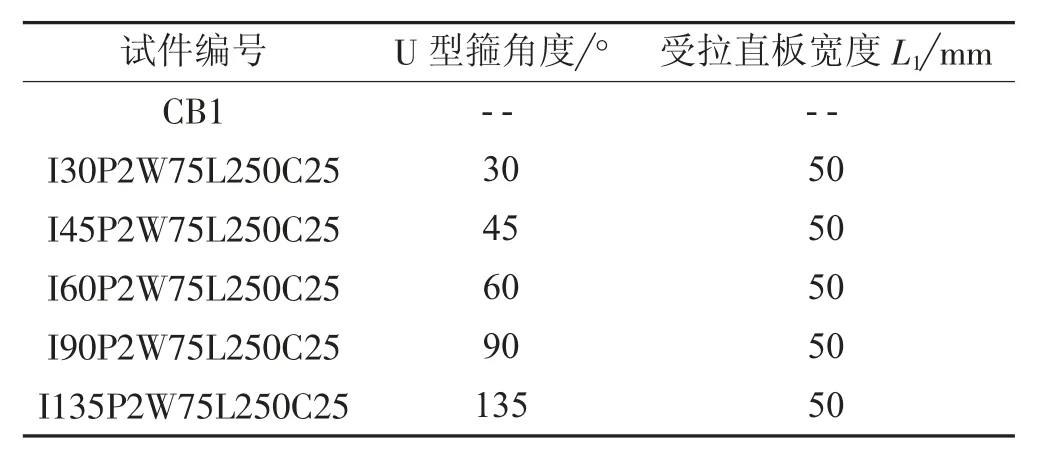

试验变量为U 型箍的倾斜角度,具体设计方案如表1所示。控制试件仅有受拉直板,直板宽度为50 mm,命名为“CB1”。字母“I”表示 U 型箍的角度,字母“P”为U 型箍层数,字母“L”表示 U 型箍粘贴长度;字母“W”为U 型箍宽度,本批试验U 型箍宽度均为75 mm;字母“C”为混凝土试块倒角半径,本批试验倒角半径均为25 mm。以试件“I45P2W75L250C25”为例,该试件U型箍为2层,角度为45°,宽度为75 mm,粘贴长度为250 mm,混凝土试件倒角半径为25 mm。

表1 试件设计Tab.1 Specimens Design

2.2 材料性能

本试验采用同一批次的商品混凝土浇筑所有试件,且置于相同养护条件进行养护,通过标准立方体(150 mm×150 mm×150 mm)抗压强度试验测得28 d立方体抗压强度为23.9 MPa。

受拉直板使用的材料为CFRP 预制板,名义厚度为1.2 mm,极限抗拉强度和弹性模量分别为2 281 MPa和159 GPa。U 型箍采用的材料为CFRP 布,名义厚度为0.167 mm,极限抗拉强度和弹性模量分别为3 935 MPa和253 GPa。

2.3 试件准备

粘贴FRP 之前需要对混凝土试件表面进行凿毛处理,用凿毛机对混凝土试件粘贴区表面处理,直至在粘贴区表面见到骨料。用砂纸打磨FRP 预制板粘贴面,使FRP 预制板表面有一定的粗糙度,提高其粘贴能力。粘贴FRP 预制板前,需在经过凿毛处理的受拉直板粘贴区域涂刷一层1~2 mm 厚的环氧树脂胶(Sika330),FRP 预制板粘贴面刷一层厚度约为2 mm 的环氧树脂,粘贴时轻微用力挤压,将混凝土与FRP 预制板界面处的气泡排出。FRP 预制板粘贴后在干燥环境中养护1 d。然后采用湿粘法将CFRP 布逐层交错粘贴于指定区域。粘贴完成后将试件放置在干燥环境下养护至少7 d 再进行加载。

2.4 试件测量方案

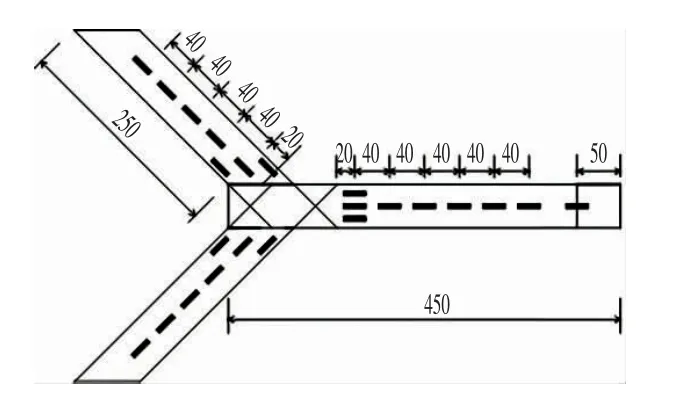

受拉直板沿着应力方向布置规格为20 mm 的应变片,应变片间距为40 mm,在U 型箍搭接处布置3个应变片,两侧应变片距离边缘10 mm;U 型箍应变片布置沿着FRP 丝方向布置。在受拉直板加载端与混凝土基底交界处布置位移传感器(LVDT),用于测量FRP 板的受拉方向总位移,如图2所示。

图2 应变片布置方案Fig.2 Arrangement of Strain Gauge

2.5 试件加载方案

加载在特定的单剪试验装置上进行,试件由混凝土试块、受拉直板及U 型箍3 部分组成。通过装置中的夹具夹紧受拉直板,在受拉端用千斤顶施加拉力。该装置可以调整夹具高度,使得FRP 受拉直板与拉杆处于同一水平轴线。如图3所示,加载过程由手动液压千斤顶施加荷载,采用力控制,加载速率为1 kN/min;在千斤顶一端布置力传感器,用于测量拉力大小;试验过程中荷载、应变、位移均连接采集仪(TDS-530 型)由计算机自动采集。

图3 加载装置Fig.3 Load Set-up

3 试验结果与分析

3.1 破坏模态

试验结果表明:使用倾斜角为锐角U 型箍的试件能不同程度地提高试件承载力与FRP 受拉直板的利用率;使用倾斜角为直角的U 型箍试件可以提高试件的延性,但是承载力提高不明显;使用倾斜角为钝角的U 型箍试件作用并不明显。

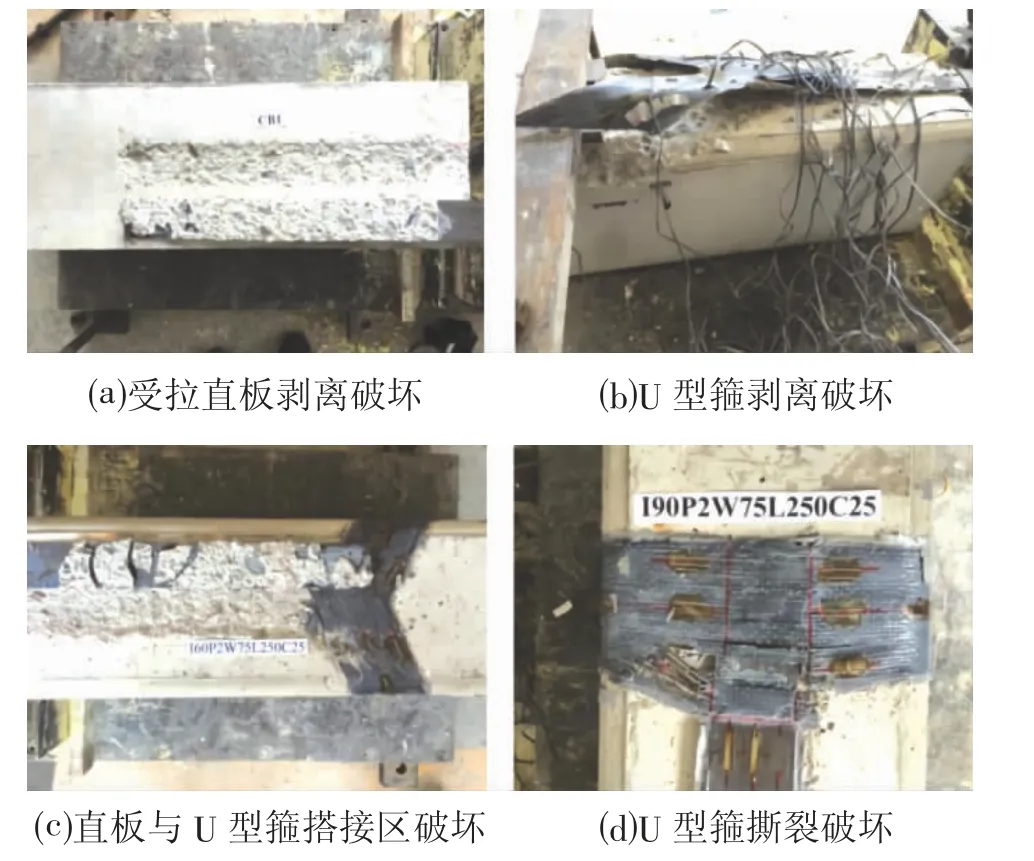

6个试件中出现了以下4 种破坏模态:①受拉直板剥离破坏(CB1);②U型箍剥离破坏(I45P2W75L250C25与I30P2W75L250C25);③受拉直板与U 型箍搭接区剥离破坏(I60P2W75L250C25);④U型箍撕裂破坏(I90P2W75L250C25 与I135P2W75L250C25),各种破坏模态如图4所示。使用U 型箍加固的试件均先出现受拉直板的剥离,随后由U 型箍继续受力,直至出现最终破坏模态。

图4 最终破坏模态Fig.4 Ultimate Failure Models

3.2 U型箍倾斜角度对FRP板与混凝土基底粘结性能的影响

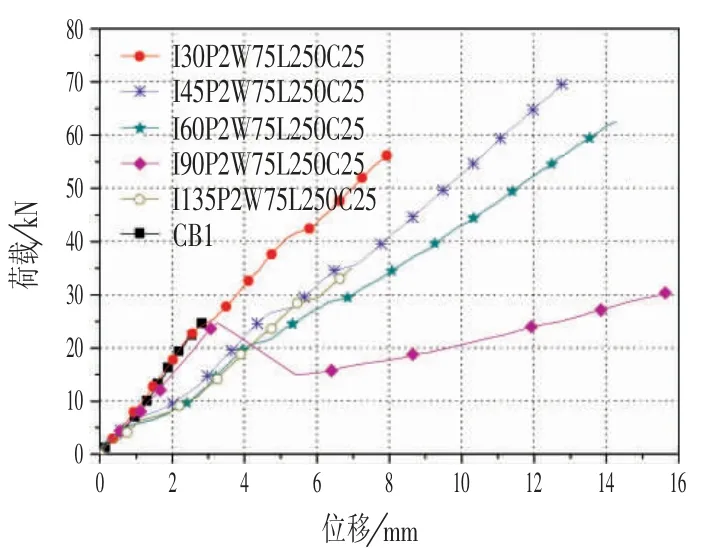

在受拉直板端部附加不同倾斜角度的斜向U 型箍对试件的极限承载力、延性以及复材利用率等方面的影响呈现如下规律:U 型箍长度、宽度、厚度均一致的条件下,倾斜角为锐角的U 型箍对试件的极限承载力影响较大,其中倾斜角为45°的FRP 斜向U 型箍效果最佳;倾斜角为直角的U 型箍提高试件极限承载力不明显,但由于在受拉直板剥离后U 型箍会有一定变形形成锐角,因此该试件的荷载唯一曲线会有2 段上升阶段;倾斜角为钝角的U 型箍对试件极限承载力与延性的提升均不明显。荷载位移曲线如图5所示。

图5 荷载位移曲线Fig.5 Load-displacement Curves

对比控制试件CB1(极限承载力为24.03 kN,破坏时位移为3.37 mm);试件I30P2W75L250C25 的极限承载力为56.43 kN(相比控制试件提高了135.41%),破坏时位移为8.02 mm(是控制试件的2.38 倍);试件I45P2W75L250C25 的极限承载力为70.24 kN(相比控制试件提高了192.30%),破坏时位移为12.89 mm(是控制试件的的3.82 倍);试件I60P2W75L250C25 的极限承载力为62.57 kN (相比控制试件提高了160.38%),破坏时位移为14.28 mm(是控制试件的4.24 倍);试件I90P2W75L250C25 的极限承载力为30.27 kN(相比控制试件提高了25.96%),破坏时位移为 16.38 mm (是控制试件的 4.86 倍);试件I135P2W75L250C25 的极限承载力为35.00 kN(相比控制试件提高了44.44%),破坏时位移为6.95 mm(是控制试件的2.07 倍)。其中,极限承载力提升最多的试件是I45P2W75L250C25,延性提高最多的试件是I90P2W75L250C25。

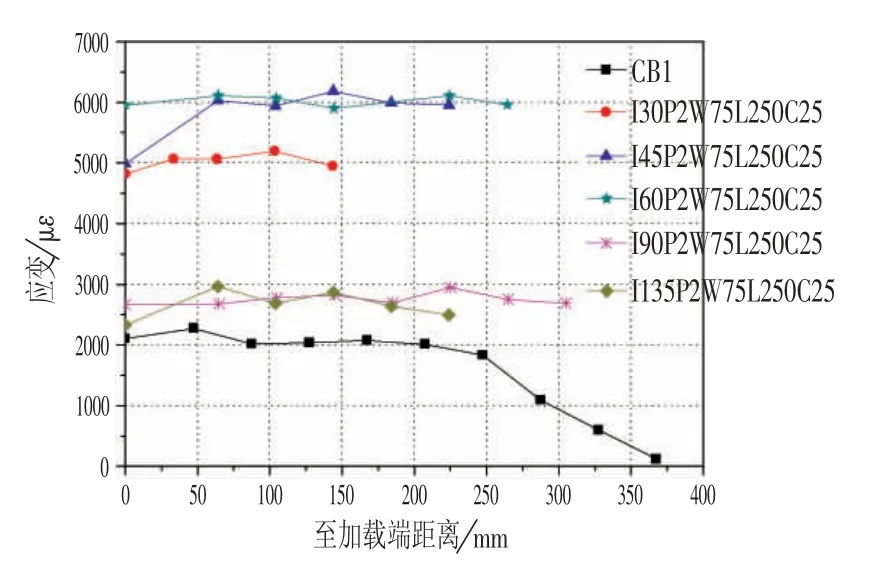

3.3 U型箍倾斜角度对单剪试件复材底板应变的影响

图6为试件破坏时,受拉直板各个位置的应变情况,可以看出不同倾斜角度的FRP 斜向U 型箍对受拉直板加固效果有较大差异:倾斜角为30°、45°和60°的FRP 斜向U 型箍可以大幅提升复材抗拉利用率,倾斜角度为90°和135°的FRP 斜向U 型箍试件与控制试件受拉直板应变相差不大。控制试件CB1 破坏时受拉直板的最大应变为2 275 με,远小于FRP 板的断裂应变。实验数据显示:试件I30P2W75L250C25 破坏时受拉直板的最大应变为 5 198 με(比 CB1 高128.48%)、试件 I45P2W75L250C25、I60P2W75L250C25、I90P2W75L250C25、I135P2W75L250C25 的破坏应变分别为6 185 με、6 342 με、2 850 με 与 2 966 με,分别比CB1 高171.87%、高178.77%、高25.27%与30.37%。

图6 FRP受拉直板破坏时应变Fig.6 Distributions of Strain along the FRP Sheet at Failure

4 结论

通过对实验试件的破坏模态、极限承载力及斜向U 型箍利用效率的对比分析,得出以下结论:

⑴在受拉直板末端配置FRP 斜向U 型箍能有效提高试件的极限承载能力以及受拉直板的利用率;

⑵与对比试件 CB1 进行比较,30°、45°、60°、90°、135°的U 型箍极限承载力分别提升135.41%、192.30%、160.38%、25.96%、44.44%;受拉直板最大应变分别提升128.48%、171.87%、178.77%、25.27%、30.37%。综合以上数据可知,45°的U 型箍为较好的选择。