从钻探领域技术新发展看对超硬材料的新要求

方啸虎, 赵尔信

(1.上海昌润极锐超硬材料有限公司 上海 201108;2.北京探矿工程研究所,北京 100083)

1 概述

国外地球科学始于20世纪60年代,它与人类登月计划被誉为人类在20世纪60年代的两大创举。我国地球科学钻探的发展应与我国太空计划比翼双飞,有梦想、有目标、有作为、勇于担当。

目前我国地球深部探测计划目标远大,技术发展迅速,已不再是跟跑其他强国,而是与之并跑世界先进行列。但与太空计划的发展相比,仍有相当的差距。

1.1 地球科学深部探测钻探计划[1]

(1)2001年~2005年大陆科钻一井,井深5158米(第一步);

(2)《地壳探测计划》的“深部探测技术与实验研究专项”部署了7个科学验证孔;

(3)大庆油田白垩纪环境科学钻探井,科钻二井,井深7018米(第二步);

(4)正在准备钻万米深井(第三步),这就是我国万米超深钻的三个阶段;

(5)争取国家立项,准备钻入地球莫霍面,研究地幔的形态及物质组成,井深需大于30000米,这是西方国家想做而不敢做的世纪科学大事;

(6)为此,天体科学和地球科学需要“天地合一”共同发展,让“中国人有能力跻身于世界民族之林”。

1.2 国内外超深井记录

(1)国外超深井记录

①苏联Г-3井——12262m;

②卡塔尔石油钻探记录,阿肖辛油井——12289m;

③俄罗斯库页岛OP-11油井——12342m;

④南非金矿地质绳索取心钻孔深度——5423m;

(2)国内深井(孔)超深井记录[2]

①中石化西北油田顺北鹰1井——8588m;

②中国大陆科学钻探科钻一井——5158m;

③中国大陆环境科学钻探科钻二井——7018m;

④中国黄金岩金勘查第一深钻,山东莱州ZK96-5孔——4006.17m;

⑤中国铀矿第一科学深钻(江西相山)钻孔深度——2818.88m;

⑥汶川地震断裂带科学钻探5个科学群钻——500~2200m;

⑦“地壳探测计划”的“深部探测技术与实验研究专项”部署的7个科学验证孔(200~3000m)。

深部探测钻井数量增多,井深不断增加,这些钻井(孔)就是深入地球内部的望远镜和内窥镜,是研究地壳和演化的最重要的技术方法。同时对于探测深部生物圈,破解生命演化奥秘以及认识全球环境变化机理等都将发挥重要作用。

2 钻探技术发展态势

2.1 油气勘查[3]

(1)全球油气钻探

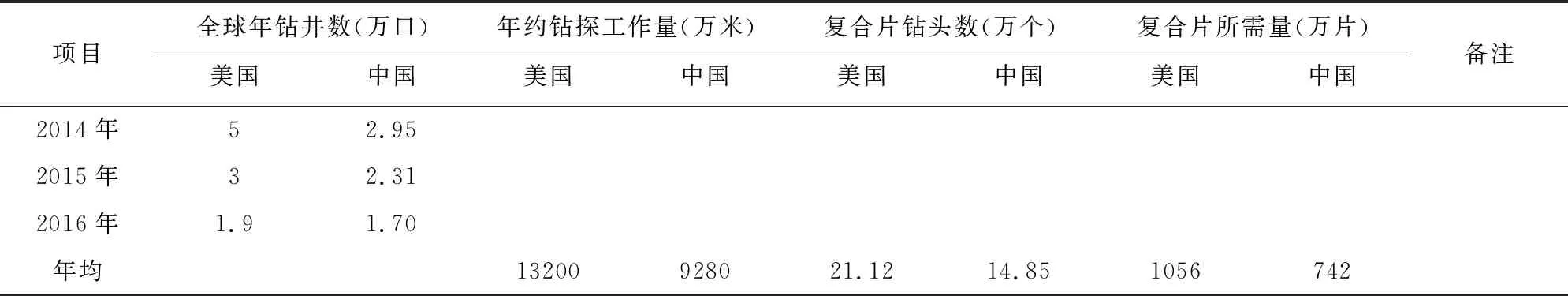

全球油气钻探工作量有下滑的态势,经充分调研呈现如表1所示。

中国和美国的油气钻探工作量也是下滑的态势,经充分调研呈现如表2所示。

表1 全球油气钻探工作量下滑的态势

表2 中美两国油气钻探工作量下滑的态势

从表1和表2数据再经笔者充分调研后,得出了全球和中国与美国油气田钻探工作量及所需钻头个数,所需复合片片数供同仁参考。1)从态势看,2014~2016年都有明显下降,而到2017年均有回升的趋势;2)不要盲目地追求数量,有好的质量才有好的市场。所以我国提高复合片质量仍是今后的重要方向。

(2)油气勘查开采投入触底回升[4]

2017年勘查投资597.46亿元,同比增长13.3%;

2017年开采投资1629.02亿元,同比增长22.2%;

完成探井2728口(粗略估计钻探进尺1364万米);

完成开发井20696口(粗略估计钻探进尺7243万米);

(3)石油产量小幅下滑,天然气产量增长较快

2017年石油产量1.92亿吨,同比下降4.1%;

2017年天然气产量1330.07亿立方米,同比增长8%;

(4)油气地质调查取得突破性进展

2017年我国成功实施了海域天然气水合物首次试采,创造了持续时间最长,产气量最大的试采世界纪录;

南方页岩气调查获得突破;

新疆温宿新温地1井2井,辽宁阜新阜地2井获得工业流油;

黔西六盘水地区杨梅参1井、川南宜宾地区川高参1井获煤层气工业气流。

2.2 地质勘查

(1)2017年我国地质勘查投入连续了近年来的下滑态势,以2012年为拐点继续下行。

2017年地质勘查投资198.36亿元,同比下降19.8%,完成钻探工作量694万米(见表3),同比下降32.7%,全国钻探工作量排名前五位的省或自治区为新疆、内蒙、云南、山东、贵州。

虽然钻探工作量逐年下降,勘查投资减少,但矿产勘查成果依然显著。

全国发现矿产地109处,其中大型37处,中型29处,小型43处。

新增资源:煤186亿吨、铁矿石0.6亿吨、铜104万吨、锰982万吨、铝土矿0.67亿吨、铅锌287万吨、金112吨、银1741吨、磷矿石4496万吨、石墨5725万吨。

2.3 钻探工程应用于多个领域(图1)

表3 我国历年钻探工作量

Table 3 The overall drilling workload over for years in China

1903年~1949年累计17万米1949年~2002年累计10600万米2006年865万米2007年1160万米2008年1555万米2009年1720.5万米2010年1800万米2011年2500万米2012年2700万米2013年2200万米2014年1854万米2015年1720万米2016年913万米2017年694万米2018年625万米

图1 钻探应用多领域示意图Fig.1 The schematic of drilling application fields

3 钻探新技术、新进展[5-6]

3.1 远程遥控自动钻井(图2)

2004年11月19日,斯伦贝谢剑桥研究中心的科学家,从英国剑桥发出改变泥浆泵排量的指令,通过卫星跨过大西洋的遥控指令被美国得克萨斯州Cameron试验中心的钻机接收并执行,由此拉开了遥控自动钻井研发的序幕,这一技术可能会改变我们未来的钻井方式。

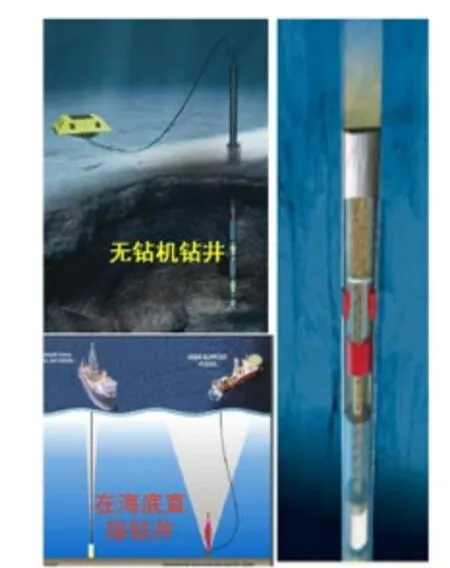

3.2 无钻机(獾式)钻井

挪威Rogaland研究所在1999年提出獾式无钻机钻探概念,是一种无钻机的井下自动钻探器,类似于“有线导弹”或井下钻井机器人(图3)。2002年取得挪威专利,2003年成立獾式钻探器公司;2005年5月1日正式启动“獾式钻探器”原理研制计划。

图2 远程遥控钻探示意图Fig.2 The schematic of remote drilling

图3 无钻机钻井示意图Fig.3 The schematic of badger drilling

其核心技术是:采用高电压脉冲在“钻头”前方的岩石形成高能等离子体,等离子体在不到一微秒的时间内在岩石中极迅速地膨胀,导致局部岩石破裂和破碎。

·钻井过程

◇“钻头”用钢丝绳或连续管下入井内;

◇通过电缆给“钻头”供电,“钻头”功率小,不到1kW;

◇不用机械力破岩,“钻头”无活动部件;

◇随钻测量信号通过电缆传输到地面,传输速率极高;

◇在硬地层中破岩效率高,井筒光滑;

◇井眼小,只有1~3英寸;

3.3 碳纤维复合钻杆

碳纤维是含碳量在95%以上的高强度、耐高温、耐腐蚀、耐疲劳抗蠕变特性的材料,但耐磨性稍差。

美国能源部新近研制并开发出了新型轻质碳纤维复合钻杆,并在美国俄克拉荷马州的一口水平井中完成了试验。

该钻杆具有通用性和很高的强度,且比钢质钻杆柔性更强,非常适合老井侧钻、钻水平井钻进,能大幅度降低成本,延长气井的寿命。

目前,碳纤维复合钻井的价格是普通钻井的3倍,但在水平井钻进时连续弯曲状态下,并不会像普通钻杆易出现裂纹或者磨损。

下一代碳纤维复合钻杆的研制将包括在Φ177.8mm钻杆中嵌入一条数据传输线,实现井下数据的实时传送,从而形成智能钻井系统。

澳大利亚稳定地为石油钻探开发碳纤维钻杆。据澳大利亚矿业杂志2012年报道,深度探测技术合作研究中心(DETCRC)的钻探研究与培训部门称,他们采用碳纤维钻杆成功地钻探矿物。该项培训在南澳大利亚布鲁昆加(BRUKUNGA),据DETCRC的执行官Hills说,这种碳纤维钻杆与传统钢钻杆相比,是一种更坚固、更轻质、更安全的新型钻杆。

随着深井、水平井、大位移井、短曲率半径井和深水井等高难度井在钻井中所占的比重越来越大,钢钻杆固有的不足就更加凸显出来。比如钢钻杆重量大,限制了钻机的钻深能力;在定向井和水平井中,钢钻杆的扭矩和摩阻大,限制了井的水平位移;钢钻杆的韧性差,在短曲率半径和超短曲率半径水平井中应用有一定难度。因此,碳纤维钻杆是钻探技术的一个发展方向。

3.4 高效破岩新技术

国外十分重视破岩技术攻关和持续改进,近两年已出现和正在研发的高效破岩技术主要有:新型钻头(PDC与牙轮复合钻头、新型尖齿PDC等)、旋冲钻井、粒子冲击钻井、超临界CO钻井、井底降压钻井、仿生钻头设计技术(穿山甲、达乌尔鼠)等。[7]

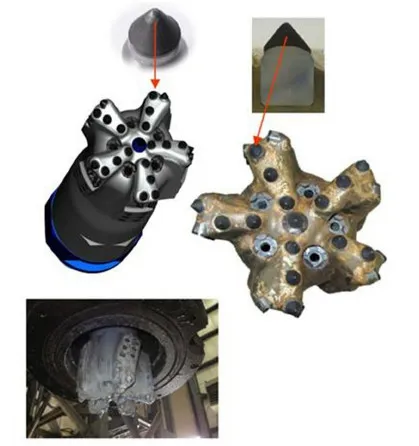

(1)PDC与牙轮复合钻头

·国外成功研制出新型PDC+牙轮复合钻头(图4),优点包括:

◇突破传统牙轮钻头机械钻速的限制

◇解决了大尺寸PDC和牙轮钻头在扭矩和钻压上的限制

◇解决夹层钻进中的扭矩波动造成钻具的过早失效和限制作业扭矩的问题

◇提升马达定向作业的钻速、造斜率和工具面控制能力

·目前已研制出两种设计的复合钻头:

◇小尺寸两刀翼、双牙轮钻头

◇为稍大尺寸的三刀翼、三牙轮钻头

·新型复合钻头已在加拿大、沙特阿拉伯、美国得克萨斯的试验井进行了现场试验,均取得很好的效果:

◇在页岩或其他塑性地层中钻进,钻速比常规牙轮钻头提高2~4倍,钻头进攻性及破岩效率大大增强,在液压马达驱动下可获得更高的钻速。

◇与普通PDC钻头相比,扭转振荡减少50%,减少了低转速下黏滑现象的发生,和高转速下井眼出现螺旋的情况。

◇因此,复合钻头具有更大的适用范围,在定向井和水平井中具有良好的工具面控制能力。

图4 PDC+牙轮复合钻头Fig.4 PDC & cone composite bits

(2)新型锥形齿PDC钻头(Stinger Bit)(图5)

图5 新型锥形齿PDC钻头Fig.5 New PDC Stinger Bits

·创新点:

◇超厚金刚石

◇圆锥形齿

·优点:

◇对硬地层的冲击强度是常规PDC钻头的10倍

◇抗磨损/寿命是传统PDC钻头的11倍,减少起下钻

◇切削多功能性,可适应各种地层

◇切削效率高,岩屑颗粒大

(3)新型液动旋冲钻井(JackHammer Drilling)

·优点:

◇不局限于地层,在井眼中心部位冲击引起岩石破裂

◇坚硬地层机械钻速显著提高

◇经优化的冲击频率和相对小的锤击重量,对下部钻具组合影响小

·研究进展及现状

◇2009年四季度完成高压测试,用水泥模拟岩石试验,提高机械钻速30%

◇2010年一季度完成第四代样机

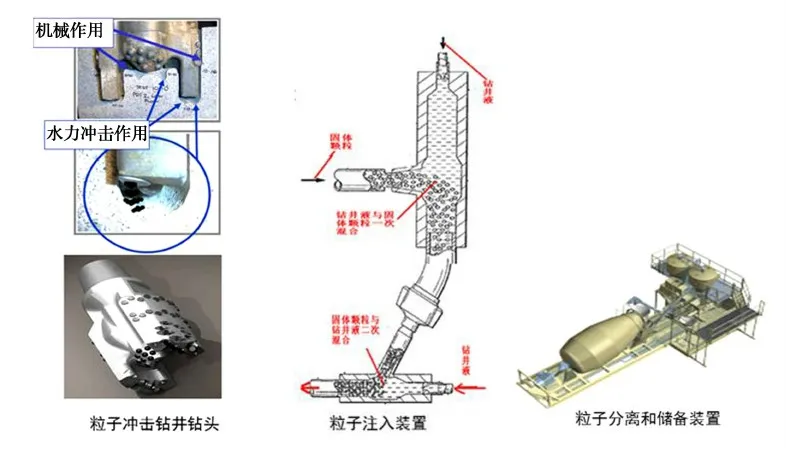

(4)粒子冲击钻井(Particle Impact Drilling)(图6)

·2002年,美国的Curlett H B、Sharp D P和GregoryM A等人提出了粒子冲击钻井(Particle Impact Drilling,简称PID)技术的新概念。

·粒子冲击钻井破岩是以高速球形硬质钢粒子冲击破岩为主,以高速水力破岩和机械破岩为辅的一种新的钻井破岩方法。

粒子冲击钻井研究进展:

◇2006年完成样机,地面试验

◇2007年现场试验

◇2009年累计应用64口井,钻速提高5倍,但钻头寿命短的问题仍然没有很好解决

·前景展望:

◇粒子冲击钻井技术将会成为一种经济、高效的深井硬地层钻井的新方法。

◇粒子冲击钻井大大提高了能量的利用率,其钻井速度是常规钻井的3~4倍,具有广阔的应用前景和开发价值。

3.5 定向钻井丛式水平井,工厂化作业

·利用一个钻井平台钻多个水平井,节省井口占地面积,设备利用最大化,钻井液重复利用,实现压裂施工工厂化,降低成本,节约时间。

◇美国XX地区页岩钻井平台部署水平井28口,控制含气面积7平方公里、可采储量42亿立方米、日产气226~283万立方米。

◇采用丛式井组方式,一个钻井平台部署井数不同,每个气井节约10万~20万美元。

图6 粒子冲击钻井示意图Fig.6 The schematic of Particle Impact Drilling

4 5G 时代来临,金刚石钻探和超硬材料应该如何办?

(1)钻探技术应向 5G 时代迈进

钻探工程是信息密集型行业,它以前最主要目的是找矿。但现在我们总结了一下竟然达十六个类型的部门都有钻探工程,一个钻探全面提升是必然趋势。实现智能钻井要涉及许多领域的方方面面,它是一个学科门类多、技术复杂的系统工程,目前的各项研究成果正在朝着实现钻井自动化、智能化、无人化、遥控制、大数据、云计算的目标靠近。但他又有:太复杂、多变化、因素多、风险大等不利因素。据悉我国目前已经有几十座矿山提出了自动化、智能化、 无人化等不同思路的矿山采掘目标,已经列入国家重点开发研制进程。自然钻井技术也不能落后,5G 时代必将迫使钻进全过程智能信息综合集成系统的研究,总体结构、逻辑结构设计和开发技术路线,最终智能化钻井必定可以实现。

(2)超硬材料应用要求的提高

总结钻探技术的发展:应该说是多样性、复杂性、变异性、困难性。既要上天,又要入地;既要吃软,又要克坚;既要上山,又要下海。所以归纳超硬材料今后主要的攻关点是:

a)耐高温:随着井深增加,地下温度越来越高,一般来说:每深入地下100m,提高4℃,1 万米就 400℃,3 万米,怎么办?当年美国和苏联都是打到12000多米就停止了。说明万米以上的钻进困难是非常之大的。 我国既然决定向这个方向开展工作,就是地球科学进入到新的阶段,我们需要对地球科学有新的认识的必要。特别是地球的成因、古代地球变迁、古地质构造,古气候变异,古生物群系等等,其科研价值非常高、就要克服一切困难,即便困难再大,也应集中精力去夺取得胜利!

过去,我们研究金刚石钻头及钻进,都是比较孤立的、单一的方法。研制金刚石的,只会从金刚石的原材料、合成块的组装,合成工艺、提纯分选工艺方面做工作,很少从金刚石制作钻头方面去考虑问题,而对钻探工作较少过问;同样,使用钻头的也只是从他的本专业来考虑问题。而这样复杂的钻进,就要多学科,综合实力强才能较好地解决问题。这无形中就带来很多困难。

b)高温耐磨:高温下耐磨性多数材料都会下降,金刚石也同样会出现类似情况,怎么办?那么研究更好的耐高温金刚石的问题就一定会摆在生产金刚石的单位面前。美国以前曾经研制过耐1000℃的金刚石,其牌号为:SDT100ST ,这是G.E公司最后的耐高温金刚石了。但因为后来低温粘剂的出现,如湖南富栊新材料有限公司研制发明了纳米尺寸蜂窝结构的代钴预合金粉末,使合成温度大幅下降,最高烧结温度仅为760℃,所以后来对高温金刚石研究就颇少了。所以高温下仍然有较好的耐磨金刚石也一定会提到议事日程上来。

c)长寿命:井深了,钻进辅助时间增长,也就是提升钻探或下降钻具时间会增长,特别是深孔钻进,越深其辅助时间会越长,我国 5000 多米的科学钻就打了好几年才完工。钻进效率下降,成本上升,这是钻探最忌讳的事,怎么办? 其中一个方法就是提高钻头寿命,尽量做到少提钻,以提高纯钻时间!钻探工作者都希望钻头寿命越长越好,但实际上这是困难的。但我们能不能每个钻头都达到200~300米?这样的钻头不是没有出现过,历史资料表明全国最高单个钻头寿命曾达千米以上,本人所在单位也曾有单个钻头寿命最高达658米的纪录。年产数千个钻头,年达百米以上的钻头也有数十个,占1%~1.5%。但真正的长寿命钻头还是不多的,所以我们希望尽最大努力来实现理想的200~300米的指标。

当然仅全靠金刚石是不行的!我们需要从金刚石→金刚石钻头的优质设计与生产→金刚石钻进工艺的全面优化、综合技术及其理论的全面提升。

d)耐冲击:在超深孔钻进中,有的层段是比较清晰的,这时就需要快速通过。就目前所知金刚石冲击齿(球)是方案之一,但在深孔中能否全面达到要求有待验证,因为此种方案,整体来说研究不多,实践较少,还有必要做一些早期工作。

这里我们仅对相关问题提出了若干思路,真正全面开始工作,肯定还会有新的问题等待我们去解决。希望同仁共同努力,把钻探工程中的所需作为重要的聚焦点,作为研究目标,提前布局。

(3)其他技术

要完成超硬材料钻探技术全面提升,其他技术也应该全面提高。这里井下可视,随机检测,物探跟踪,快速分析等等不一一细述。只就碳纤维钻杆略作探讨,碳纤维做成钻具的确是非常具有优势的,首先是重量轻,碳的理论密度和假密度只有合金钢的1/3.5左右,这可大大减轻钻探工作者的劳动强度;同时,碳纤维的钢性、抗弯性、裂变性、扭矩性、韧性等均优于普通合金钢。其唯一不足的是耐磨性稍差,价格目前尚贵。这完全可以采用金刚石喷涂技术和非金属镀覆技术来解决;目前只有美、日等国可以批量生产,有的技术还处于保密阶段。但据知我国已经有5个公司在试产,随着国外开放力度的加大,国家对新技术的支持,解决这些问题将指日可待。

5 结论

(1)钻探是人类为了获得丰富资源的非常重要手段。钻探行业经常说:以钻探量获得矿产量,事实如此。并说:钻探是“吹糠见米”的工作。多种科学方法找矿,最后只有钻探才可获得真正的矿产量。而我国国民经济高速发展的势头不减,对资源供应需求量越来越大,钻探就是这一资源的保证。金刚石钻探已经积累了丰富的经验,可全方位满足要求。

(2)钻探经过了非常艰苦的发展经历,从凿到钻,钻则由铁砂→钢粒→硬质合金→金刚石等不同的磨料阶段。只是在金刚石钻探进入探工界,钻探技术才真正进入快车道的发展进程中。过去,现在,将来都不会改变这一事实。现在钻探的确有些新技术涌现,譬如等离子体快速 碎岩等高效技术,但他们要推广到应用还会要相当的时间。所以最基础的还是多种类型的超硬材料,特别是金刚石及其派生产品。

(3)今后,钻探行业不断发展,对超硬材料将不断会有新的要求,如更加耐高温、更加耐高速磨削、更加锋利、更加坚韧、更加高效等,只有达到这些要求,才能更好满足金刚石钻探的广泛用途。时代在进步,作为钻探的应用面也随之领域在扩展。必须按“远、中、近”三个层次划分, 对前瞻性项目,要超前 10 年以上开始组织,长期攻关。对其所使用的超硬材料也应该随技术要求提高,拿出新产品,以满足技术和市场的需要。[5]

(4)5G 时代的到来,这是一场深刻的工业革命,对金刚石行业也一定会带来新的挑战。 都不可避免要涉及其中,与其被动裹挟,不如主动出击,迎战。我们要认识钻探技术的多样性、复杂性、变异性、困难性。既要上天,又要入地;既要吃软,又要克坚;既要上山,又要下海;不仅是绿海,更要向蓝海(深海)挺进。所以归纳超硬材料今后的主要攻关点是:耐高温、高温耐磨、长寿命、耐冲击,等等。

(5)加强超硬材料基础理论研究和前沿技术,储备技术的研发,这是一项必须常抓不懈, 孜孜以求的工作。为我国石油、地质、天然气水合物、页岩油气、干热岩等多领域钻探的可持续发展提供强有力的支撑,显得尤为重要。要早布局,早研究,才不至于造成不必要的被动。

(6)综合新技术的应用也是不可少的重要环节。