基于雷达测量的铁路站场车辆精确定位系统

蔡家军

(中铁武汉勘察设计研究院有限公司,武汉 430074)

1 概述

铁路集装箱运输可以减少货物的损耗和损失,保证运输质量。集装箱多式联运具有产业链长、高效快捷、集约经济、安全可靠等优势,是货物运输发展的重要方向。铁路集装箱在装卸作业自动化过程中需要铁路装载车辆的精确定位,目前铁路的装载车辆是一个无源的物体,需要采用适用高效的动态定位方法和误差精度满足铁路集装箱装卸自动化的需要。

为解决传统的铁路集装箱装卸作业车辆定位的问题,本文提出一种新型基于雷达测量技术的铁路无源车辆车号识别及精确定位系统,该系统适合集装箱装卸中转作业中铁路停留状态下的机车车辆精确定位,也适应其他用途的静止铁路车辆的精确定位。

雷达测量技术运用与铁路站场的车辆位置测量,可以有多种方案。用于单一股道整体连接停留状态车列车辆定位的两点距离测量方案(一维);用于多股道整体连接状态车列车辆定位的平面距离测量方案(二维);用于多股道站场任意停留状态车列车辆定位的立体距离测量方案(三维)。由于运用环境的差异,系统需要根据现场需求确定不同的技术方案。

2 系统结构与功能

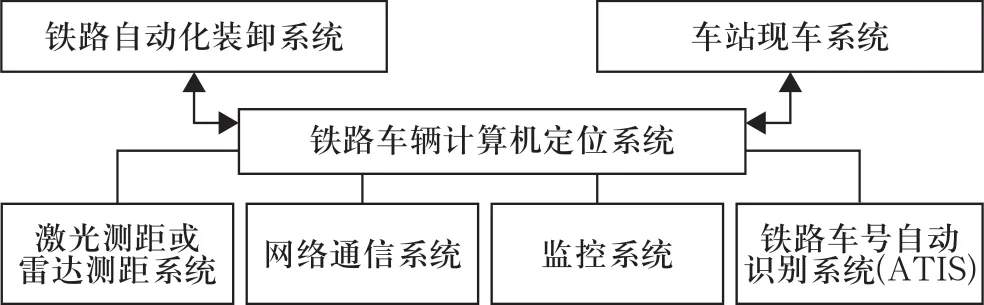

铁路车站设铁路车辆定位系统,用于铁路装卸作业中车辆定位和车号识别;系统由铁路车号自动识别系统(ATIS),激光测距仪或雷达测距仪、网络通信系统和监控系统组成,如图1 所示。

图1 铁路车辆计算机定位系统结构图Fig.1 Structural diagram of computer positioning system for railway vehicles

在铁路的车站入口端或到发线、编组线、装卸线等线路股道两端入口端设置车号地面识别系统(AEI)或视频车号识别系统。

车号识别系统用于铁路列车或调车作业运行进入车站时,在车站或股道两端入口检测点设置AEI。采集记录下所有机车或车辆通过该点的时间、地点、运行方向(进站或出站)、车辆型号、车号、编组排列顺序。

在停留车辆的站场需要测量的到发线(含正线)、编组线、装卸线、倒装线入口两端或站场正面、背面位置设置自动测距仪(激光测距仪或雷达测距仪等),用于连续不间断测量被测车站线路上停留车辆与参考坐标点的距离。

一维测距仪测量数据是一个线路股道两端检测点距车列两端车辆停车位置与参考坐标点的距离,通过计算可以得到检测线路两端参考坐标距最近车辆的位置。

二维测距仪测量数据是一个平面检测范围内站场所有线路车列两端车辆停车位置和参考点的二维图像,通过计算可以得到检测范围内每一线路两端参考坐标距车列最近车辆的位置。

三维测距仪测量数据是一个平面检测范围内站场所有线路两端车辆停车位置和参考点的三维图像,通过计算可以得到检测范围内每一线路两端参考坐标距最近车辆的位置。车辆之间的间隔、间隔距离及每一车辆的位置坐标。

3 系统定位方法

列车及车辆进入车站。铁路列车或调车由机车和车辆组成,按照运输计划从车站端口进入车站,车站(或股道)入口端的ATIS 的AEI 采集记录所有机车车辆通过该点的时间、地点、运行方向、车辆型号、车号、编组排列顺序信息;通过铁路运输系统传递给车站现车系统。测距仪将测试仪起测点距被测量股道车辆的距离传送给监控系统。

1)测量范围

监控系统预先存储车站场电子地图,站场电子地图包含了车站的各种地物图形数据(如通道、涵洞、桥梁、天桥等)、精确的铁路线路里程坐标(误差为cm 级)、附属设施以及股道、转线道岔、信号机、绝缘节、警冲标、车挡和站台其他相关属性数据,以及测量点与参考坐标点的距离等物理数据。

监控系统预先存储铁路所有型号机车车辆的标准长度表,以及对应的车辆车号。车辆车钩有缓冲功能(弹簧),车辆在挤压状态和拉伸状态时,车辆的两个车钩内侧测量长度较标准长度有所变化,这个变化在一个已知的限制范围。

2)一维测量方法

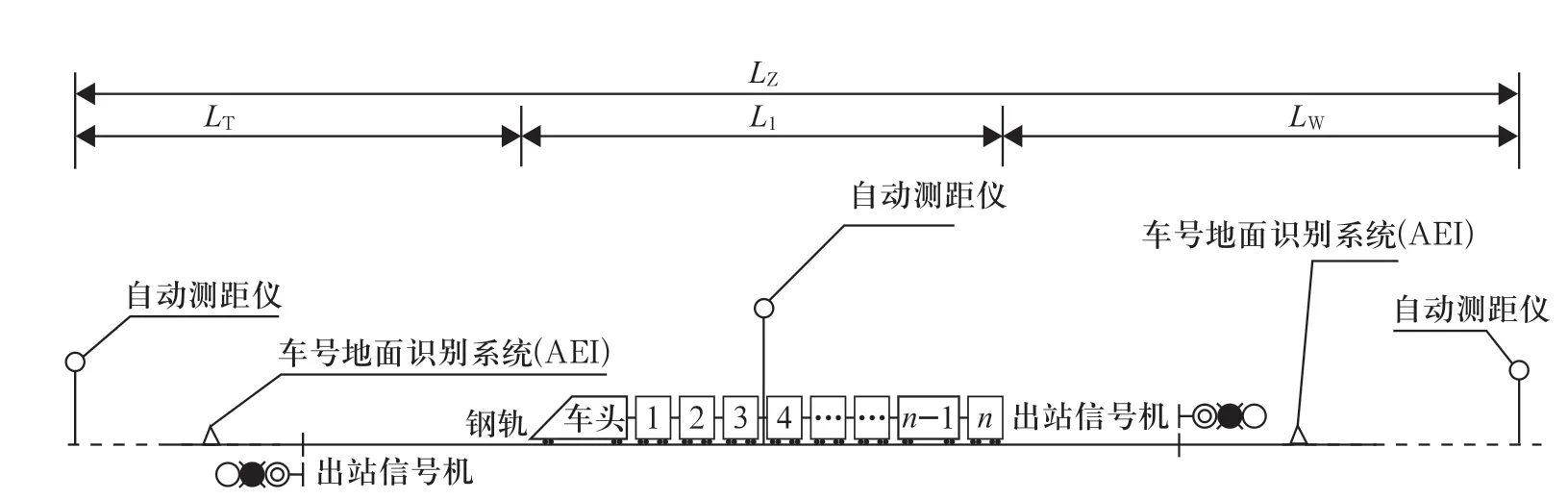

一维测距仪传送的测量数据是铁路线路两端测量点到线路两端被测最近车辆的距离;因为是列车整体到达,车辆用于装卸车作业,设定为车辆连续紧密连接,没有隔开中断连接。

测量数据测得线路两端测量点至被测线路最近车辆的距离LT和LW及一个股道内车辆紧密连接的总长度L1和线路两端最近车辆端部的位置坐标。

L1=LZ-LT-LW(LZ为两端测距仪的相距距离,已知;LT为测量点与车头距离,LW为测量点与车尾距离),如图2 所示。

图2 一维测距仪测量示意图Fig.2 Schematic diagram of 1-D range finder measurement

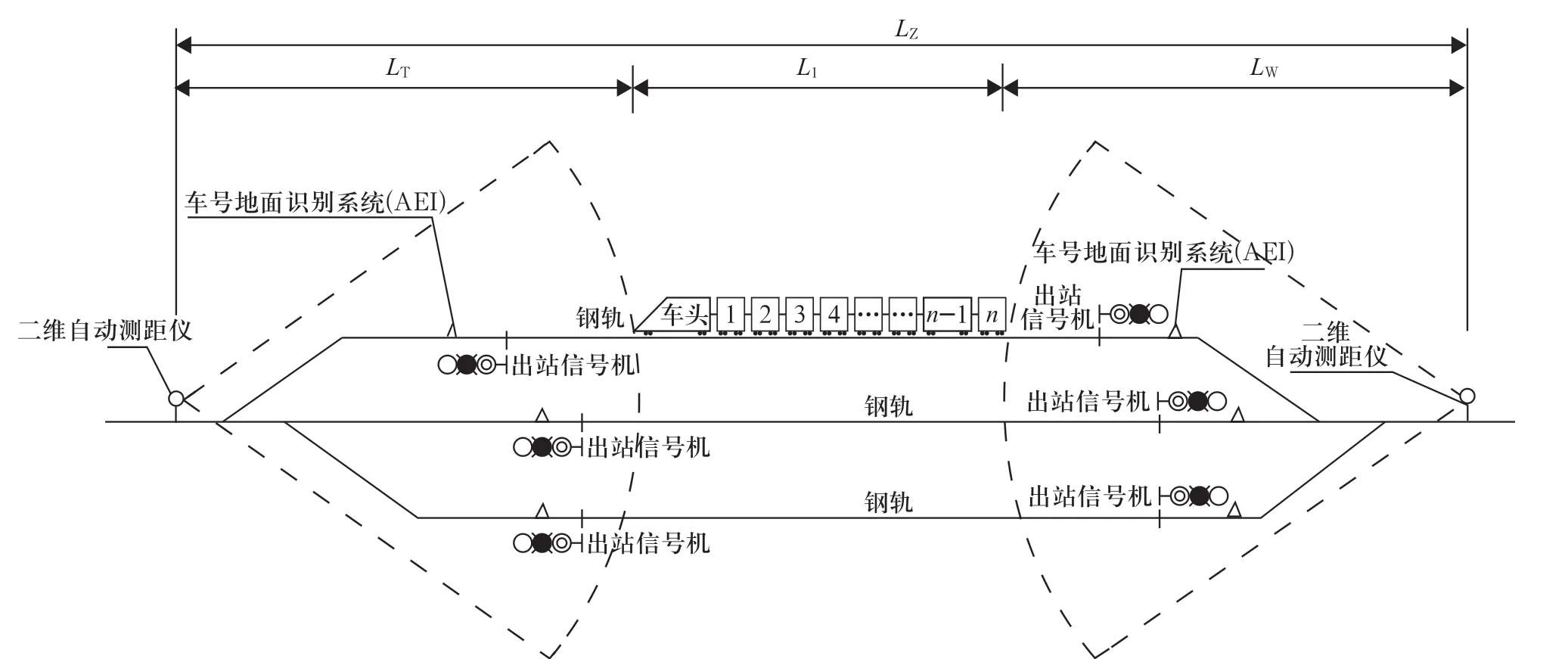

3)二维测量方法

二维测距仪雷达测距仪或摄像机,测量车站两端平面范围内测试仪起测点距所有被测量股道最近车辆的距离图像或视频图像,因为列车是整体到达,车辆用于装卸车作业,停车的线路可以是一个直线段,也可以是一个曲线段,设定所有车辆是固定连接,没有空档隔开的。

根据平面测量和视频图像分析,可以得到平面测量系统测量范围内的各股道车列两端的测量数据及每一个股道内车辆紧密连接的总长度L1和线路两端最近车辆端部的位置坐标。

L1=LZ-LT-LW(LZ为两端测距仪的相距距离,已知;LT为测量点与车头距离,LW为测量点与车尾距离),如图3 所示。

图3 二维测距仪测量示意图Fig.3 Schematic diagram of 2-D range finder measurement

4)三维测量方法

三维测距仪(或雷达测距仪)测量站场范围内四个测试仪起测点距所有被测量股道车辆的距离图像,车辆之间的间隔、间隔距离及每一车辆或车组的位置坐标。测距仪将上述测量数据传送给监控系统,车站检测范围内所有车辆是任意停放没有限制。

一股道车辆停车可以有间隔的分成若干车组,通过三维扫描可以测量分离间隔距离,可以测量得到每一车组的两端位置坐标,计算出每一车组的长度和每一车组的排列顺序。

根据三维测距系统测量和视频图像分析,监控系统可以得到三维测量系统测量范围内各股道车列测试仪起测点距所有被测量股道最近车辆的距离,车辆之间的间隔、间隔距离、车辆长度,测得的数据得到一个股道内第一组车列车辆连接的总长度L1,第二组车列车辆连接的总长度L2以及后面更多车列的长度及车列之间的分离间隔距离lk(测)和线路两端最近车辆端部的位置坐标。如图4 所示。

图4 三维测距仪测量示意图Fig.4 Schematic diagram of 3-D range finder measurement

5)一维、二维测量计算方法

根据铁路车站现车系统提供的被测股道所有车辆型号、车辆车号和连接顺序,查询各个车辆的标准长度ln(n=1 ~n 车辆排列顺序)并按标准车辆长度计算出被测股道停留所有车辆的计算标准长度之和(lt为车头长度,为已知)

当测量长度L1>计算长度L2,车辆缓冲器处于拉伸状态。测量差别较大时,车列中车辆可能处于分离状态(是一种特殊情况,不满足本项目测量列车时连接状态的设定要求);

当测量长度L1<计算长度L2,车辆缓冲器处于压缩状态;

当测量长度L1=计算长度L2(允许误差范围内),车辆缓冲器处于自由状态;

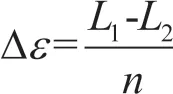

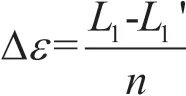

根据测量得到长度误差,平均分摊至测量范围内的所有车辆,得到每一车辆的分摊误差;用于修正定位精度。

根据测量得到的列车两端坐标定位,根据已知车型、车号得到车辆标准长度、分摊误差和车辆在股道内的排列顺序,逐车推算车列内所有车辆两端中线的铁路里程坐标。

ln'=ln+Δε(n=1 ~n 车辆排列顺序,ln'为车辆最终精确长度)

铁路里程坐标通过与监测子系统内部的电子地图,可以换算为GPS/BD 定位坐标。

6)三维测量计算方法

根据铁路车站现车系统提供的被测股道所有车辆型号、车辆车号和连接顺序,查询各个车辆的标准长度ln(n=1 ~n 车辆排列顺序)并按标准车辆长度计算出被测股道停留第一组车列所有车辆的计算标准长度之和(lt为车头长度,为已知),第二组车列所有车辆的计算标准长度之和为以及更多车列的所有车辆的计算标准长度之和。

当测量长度L1>计算长度L1',车辆缓冲器处于拉伸状态。测量差别较大时,车列中的车辆可能处于分离状态。

当测量长度L1<计算长度L1',车辆缓冲器处于压缩状态。

当测量长度L1=计算长度L1'(允许误差范围内),车辆缓冲器处于自由状态。

根据测量得到长度误差,平均分摊至测量范围内的所有车辆,得到每一车辆的分摊误差,用于修正定位精度。

根据测量得到的车列或车组两端坐标定位,根据已知车型、车号得到的车辆标准长度、分摊误差和车辆在股道内的排列顺序,逐车推算第一组车列内所有车辆两端中线的铁路里程坐标。

ln'=ln+Δε(n=1 ~n 车辆排列顺序,ln'为车辆最终精确长度)

按上述方法可以逐车推算第二组及更多车列内所有车辆两端中线的铁路里程坐标。

7)运算结果

铁路无源车辆定位系统根据激光雷达测距仪、车号识别系统测得的数据,通过计算机技术计算出每列车辆两端中线的铁路线路坐标和大地物理精确位置坐标,从而得到被测量股道机车车辆的车号、停车顺序、精确定位信息。

监控系统得到每列无源机车车辆车号所对应的精确位置坐标,形成一组(机车车辆车号、车辆停车顺序、车辆端部精确位置坐标)数据信息上传至铁路车站自动化装卸系统。以便铁路车站自动化装卸系统对铁路车辆的集装箱自动化装卸作业,节约了集装箱自动化装卸作业时间。

4 结束语

在基于集装箱自动化装卸作业方式下提出一种基于雷达测量的新型铁路无源车辆车号识别及精确定位系统,该系统适合铁路港湾站集装箱装卸中转作业中铁路停留状态下机车车辆精确定位,也适应其他用途的静止铁路车辆的精确定位。

该方案是基于铁路车号识别系统、车辆编组及现车系统和测距仪的配合推算每一列车辆在股道中的精确定位,其定位精度满足装卸自动化的作业定位精度要求。