混酸再生焙烧炉中间炉底翘曲变形的改进

李益华,史文军,朱 平

(宁波宝新不锈钢有限公司,浙江宁波 315807)

0 引言

不锈钢在冷轧加工过程中,要经受酸洗过程,在此将硝酸和氢氟酸混合用作酸洗剂。酸洗产生的废酸中含有与不锈钢成份类似的金属。当金属在酸洗剂中达到一定浓度之后,必须将这些金属从酸洗液中除去。混酸再生工艺从废酸中回收所有宝贵的物质:这些物质是以可再用的、混合酸形式存在的氢氟酸和硝酸以及以氧化物形式存在的金属。

1 混酸再生回收系统焙烧炉工作原理

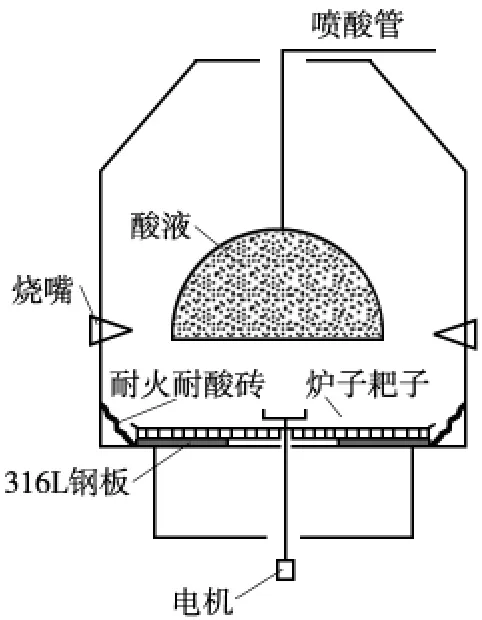

焙烧炉是硝酸、氢氟酸混酸废酸再生回收系统中的核心设备。炉体设备全部采用价值昂贵的高镍不锈钢板焊接而成,炉体中间炉底的钢板用进口20 mm厚的1.4876高镍不锈钢板焊接而成,焙烧炉分成上下2层结构,工作温度约600℃(图1)。废酸(硝酸、氢氟酸)通过酸枪喷射到焙烧炉内,通过炉内烧嘴加热,使酸液和水分蒸发并进行一系列化学反应,产生酸雾和氧化铁粉。酸雾从炉顶排出,氧化铁粉下落在焙烧炉的中间层炉底上。由于氧化铁粉中还含有少量液态硝酸、氢氟酸、氟化铁等成分需要通过二次焙烧才能去除,同时,一部分未全部汽化的酸液滴也将落在中间层上面。因此,在高温条件下,氧化铁粉和酸液滴接触到中间层钢板容易导致钢板腐蚀而大幅缩短中间层炉底使用寿命。

为达到降低维修成本和提高使用寿命的目的,采用了12 mm厚的316L不锈钢板整体代替原中间层20 mm厚的高镍不锈钢板,并在钢板上铺设一层耐火耐酸砖,以提高耐腐蚀性能并延长中间炉底的使用寿命。

2 混酸再生焙烧炉存在问题与分析

图1 焙烧炉结构

由于钢和耐火耐酸砖的热膨胀系数差距非常大,烘炉及运行阶段检查中发现316L钢板出现不同程度的翘曲,钢板翘曲带动钢板上方的耐火耐酸砖整体拱起,个别砖脱落,影响设备正常运行。炉底翘曲点与焙烧炉内部氧化铁粉搅拌耙子的齿接触后造成耙子主轴过载断裂。同时,脱落的砖也落在焙烧炉的下层炉底,容易堵住氧化铁粉的输出孔。最终影响焙烧炉的正常运行。

导致钢板和耐火耐酸砖出现整体或局部翘曲和砖脱落的原因有3个。

(1)钢板厚薄影响其变形量。原设计中间炉底层采用20 mm厚的1.4876(DIN标准)高镍不锈钢板焊接而成,为节约维修成本采用12 mm厚的316钢板进行代替并在钢板上敷设一层耐火耐酸砖。在同等温度及工况下,钢板越薄越容易产生变形。

(2)原设计中间炉底层无膨胀空间导致钢板翘曲变形。用316L钢板代替1.4876高镍钢板时未考虑其膨胀系数,所有焊缝仍然采用满焊的方式进行焊接,导致钢板受热后无空间延伸,使钢板热变形,同时也带动钢板表面上的耐酸砖整体翘曲。

图2 炉子钢板及耐火耐酸砖变形翘曲

(3)钢板与耐酸砖的膨胀系数不同,导致耐酸砖随钢板变形而翘曲或脱落。在同等温度及工况下,316L不锈钢钢板的线膨胀系数为18.0×10-6℃-1,耐酸砖的线膨胀系数为(8~15)×10-6℃-1,用胶泥将耐酸砖黏贴在钢板上后,因为2种材料膨胀系数的不同,从而导致耐酸砖出现不同程度的脱落。

3 混酸再生焙烧炉改进措施

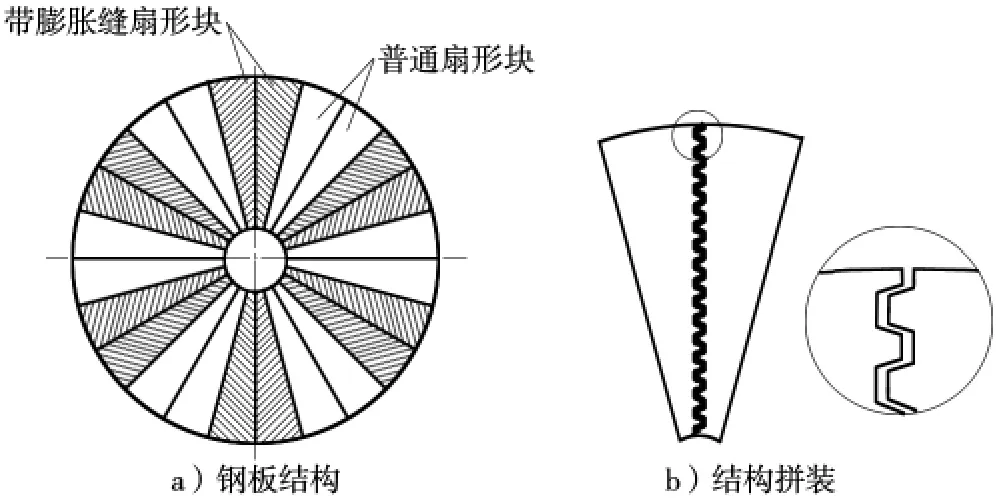

(1)钢板的焊接方式创新,炉子中间层内外圆采用分段式焊接代替原设计的满焊焊接结构(图3a)。

(2)整个中间层炉底钢板留出了6条膨胀缝,让钢板有足够的热膨胀自由延伸空间,从源头上消除了钢板受热后不能自由膨胀而出现翘曲的问题,膨胀缝的大小根据钢板的尺寸和温度计算,膨胀缝采用锯齿状交替布置结构(图3b)。

图3 新设计的炉底钢板结构

(3)耐火耐酸砖与钢板之间的连接材料创新,在钢板与耐火耐酸砖之间用高温卷毯(1430含锆型高温卷毯)代替之前的黏贴胶泥,高温卷毯使钢板与耐火耐酸砖得到有效的隔离,使耐酸砖成为一个坚固的整体而钢板仅起到支撑作用,解决了因2种材料的膨胀系数不同所产生的翘曲和脱落问题。

4 实施后效果检查

以上措施实施后,对设计图纸中间炉底钢板进行了重新安装,自2013年7月投入使用至今,中间炉底的钢板及耐火耐酸砖均无异常变形、翘曲、脱落等现象,使用良好。该项技术改进有效消除了设备隐患,重点设备可靠性大大增加,充分保证了连续作业机组的稳定顺行。此外,该项技术改进方案也在宁波宝新不锈钢有限公司内其他同类设备上进行了推广运用,有效提高了设备的本质安全性。