板式热交换器的流场分析及解体维护

刘思宇

(中核辽宁核电有限公司,辽宁兴城 125100)

0 引言

板式热交换热器是目前工业生产中所普遍使用的间壁式换热器,具有纯逆流、结构紧凑、有限空间内换热面积大、传热效率高等优点,弥补了管壳式换热器的不足,因冷、热流体彼此之间互不接触和渗透混合这一特性使其成为一种使用广泛、需求量大的换热装备[1]。换热板是板式换热器的核心部件,板片表面冲压的形状与几何尺寸决定其传热与流阻性能[2],基本原理均是依靠换热板表面冲压不同形状并按一定分布规律使流体流向与流速发生变化,促使扰流程度增强,该板式热交换器采用人字形换热板。掌握其传热特性与缺陷维护方法,可为现场实际作业奠定基础。

1 FLUENT在换热器模拟中的应用

FLUENT 作为 CFD(Computational Fluid Dynamics,计算流体动力学)中的一种,是用来模拟与分析流体流动、传热和冲蚀等问题的软件[3]。FLUENT对换热器进行模拟时主要涉及的部分有物理模型、有限元模型、边界条件、湍流模型、控制方程和相关参数及属性等。利用GAMBIT软件来完成物理模型、网格划分及边界条件的定义。再导入FLUENT进行流体的性能分析,由于处于湍流中的流体具有强烈的扰流程度,使换热变得更加的充分,因此对换热器进行模拟时采用标准k-ε湍流模型[4]。

2 板式热交换器的强化传热

具有温差的两种流质在忽略热量损失的情况下,其换热的模式总是从高温向低温过度进而达到动态平衡。层流与湍流为流体流动的2种基本形式,层流一般发生于传导而湍流一般则发生于对流[5]。层流是有规则的,但因流道壁的摩擦力致使流质在壁面上的流动缓慢,湍流是无规则涡流流动,但流道壁周围总会呈现层流膜,湍流程度的增强导致管道壁层流膜变薄,实现在单位有效换热面积最小的基础上传递相同热量,进而达到最高的换热效率。

根据单位时间内传热量Q=KAΔtm,其中换热温差Δtm、传热系数K与有效换热面积A是换热量的主要承担因素[6],若增大换热量,就必须增大三者之一。换热系数越高,传热效率就越大,需要的换热面积就小,而换热温差由同向流与逆向流决定,相同工况下,逆向流的换热温差要高于同向流,故逆向流换热模式的热交换器具有结构紧凑的特点,换热板片对流质造成的湍流程度变得关键,对于及易结垢、结晶、热敏感的流质考虑采用层流换热,因为同向流更稳定,层流的膜传热系数越大,湍流程度就越强,管道壁的层流膜变薄,热阻较小,传热性能越佳[7]。

3 模型的预处理

人字形换热板片的结构型式为人字形波纹在同一平面内沿轴向按一定的距离进行排布,其流质模型长500 mm、宽160 mm、厚0.7 mm。模型的预处理包括网格划分、边界条件设定及确定求解方法这三部分。首先通过三维建模软件PROE生成实体模型,再将实体模型另存为IGES文件后导入Gambit中进行网格的划分和边界条件的设定。由于波纹板模型结构的复杂性,在网格划分的过程中很容易出现扭曲度较大的网格进而会对网格的划分质量产生一定的影响,网格质量的优劣是模拟计算的关键部分,故本次均采用非结构化网格中的Tet/Hybrid网格单元进行划分,网格的间距取(1~1.5)mm,局部网格划分如图1所示。

通过实际工况对模拟边界条件进行设定,入口设置为Velocity inlet,出口设置为Pressure outlet,板管壁面与侧面均设置为不可渗透的无滑移边界。入口温度为40℃,板管内介质为水,板壁面温度为恒壁温25℃。本文模拟计算均选用SIMPLE算法进行离散计算,其相应的参数选择为默认值。湍流模型选择为标准k-ε模型,湍流参数中的湍流强度定义为4.7,水力半径定义为0.2 m。选择二阶迎风的格式对模型进行离散化处理[8],在计算过程中所涉及的方程有动量方程、湍流方程、质量方程和能量方程,其残差精度不同[9]。计算结果是否收敛将通过设定的残差曲线来进行判定,当曲线达到平稳且无较大波动时,计算可视为收敛[10]。

图1 人字形换热板局部放大网格

4 模型结果分析

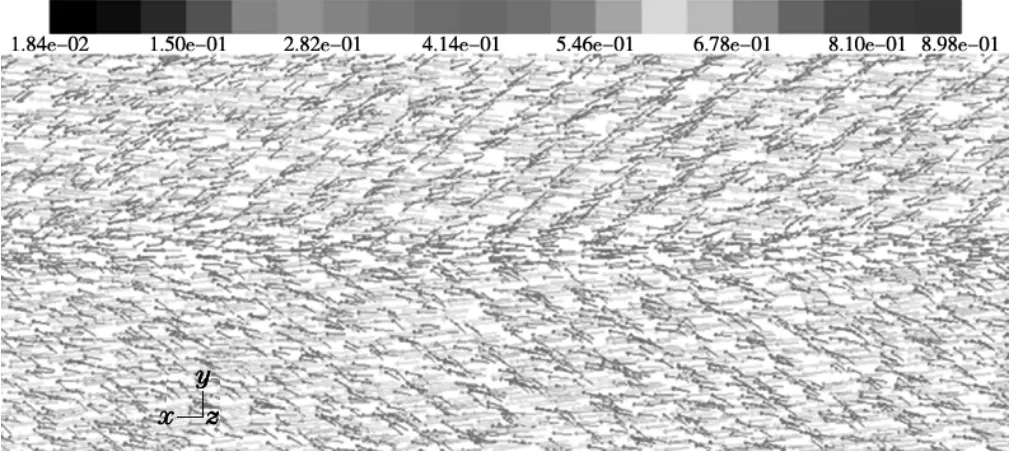

通过FLUENT软件的后处理功能,可将计算结果经过可视化的云图、矢量图等显示出内部流体的流动状态及变化规律。图2为人字形换热板速度矢量图,从图中可以看出,传热板表面上沿流质运动的轴向形成多组流道,不同区域的流速大小与方向各不相同。由于流通截面积不断变化,凸起处因流动空间较大致使流速降低,凹陷自支撑处因流通截面积变小致使流速明显增加并不断变化。

图2 人字形换热板速度矢量图

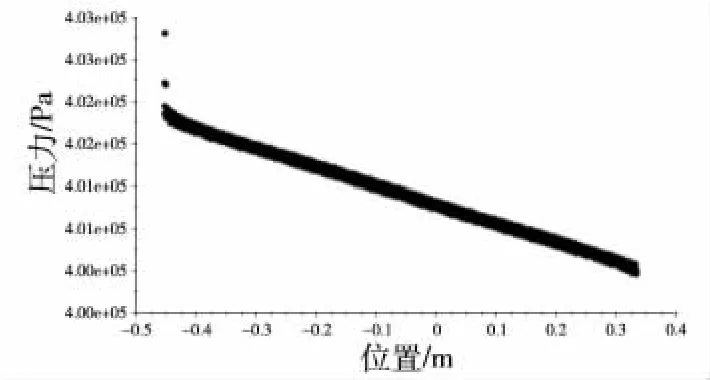

图3为人字形换热板压力云图,从图中可看出流体的流动方向是从右向左的,且压力以较强的规律性呈逐渐减小趋势,在凸起区域的压力变化差异较大,尤其当流体流进自支撑结构区域时,其压力梯度变化显著,原因是由换热板内流通面积逐渐变大又变小所造成的。图4为人字形传热板压力散点图,其横坐标为流质从入口到出口的位置变化,而纵坐标则为变化位置所对应的压力变化,明显呈递减的趋势变化,在流体进入时压力呈现出最大值。

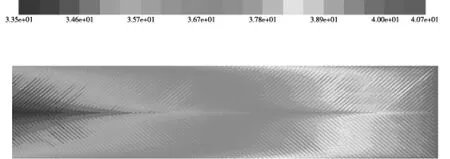

图5为人字形波换热温度云图,从图中可以看出温度沿轴线方向是逐渐降低的且分布规律性较强,在凸起与凹陷处变化显著。图6为人字形换热板温度散点图,其横纵坐标定义与压力散点图相同,通过散点图的变化趋势可以显著得出流质从入口到出口温度是逐渐呈规律递减的。

5 板式热交换器解体维护

图3 人字形换热板压力云图

板式热交换器需要定期解体维护,主要原因为长期运行使用的热交换器其换热板片会结垢[11],导致流体分布不均、传热效率降低、压降增加、损坏板片等问题,热交换器的应用场合不同,结垢的种类也有所不同,如水垢、水生物、沉降物等,故需要对换热板片进行定期清洗。在效率满足要求的工况下,可以采取反冲洗的方法进行除垢,当换热效率降低且不满足要求时,需进行解体维护。

图4 人字形换热板压力散点图

图5 人字形波纹板温度云图

5.1 整体结构及工作原理

核电站所用的板式热交换器具有结构紧凑、传热效率高、换热面积大等特点,主要由框架板、压紧板、拉紧螺栓、导杆、换热板片、密封圈等组成。其工作原理为除盐水与海水两类不同流质分别在A与B两类不同传热板内进行热交换,A类传热板是自上向下流动的而B类则正相反,同类传热板仅流过一种流体。

5.2 换热板结构特性

换热板片由进出口、悬挂槽、密封槽、泄漏槽、密封垫片、人字形传热区等组成。因其特殊的冲压结构,具有自支撑与强度高的机械性能,具有湍流程度强的流动性能,可使换热板片制造的厚度减薄,可防止进口流体到达换热区的压力损失,从而有效换热、避免换热死区、减少结垢可能,可使内部进行平行流换热流质完全满足对角流的性能,实现沿程交叉换热,使换热效率有效提升。按照换热需求可以通过增加偶数板片进而实现扩容增效。

5.3 缺陷维护

维修时应先关闭管路进口阀门,再关闭出口阀门,待热交换器冷却到一定温度时再进行拆卸,过程中要注意密封垫片的保护,避免其损坏及脱落现象的发生,因为密封圈具有密封流体、补偿温度变化、组织流道等作用。同时需要预先测量框架板与压紧板间的距离,便于后续回装后对拉伸螺栓预紧力的衡定。

板式热交换器出现的常见缺陷有前后压差大、换热效率低,造成的主要原因为换热板间沉积物积累,前者维修方法为对海水侧管道解体清理,后者若非因海水侧流道堵塞则需要进行全面解体维护;外漏,造成的原因为密封条脱落、裂纹、异物、拉伸螺栓紧固不到位等,维修方法为先检查螺栓紧固是否到位,均匀紧固各螺栓,观察漏点是否消除。若无法消除需用记号笔标记外漏位置,重新全面解体。再检查外漏位置密封条是否有脱落、裂纹或夹杂异物现象,脱落需采用专业胶水重新将胶条粘好,裂纹则需取下换热板密封槽内的缺陷密封条并更换粘接相同型号的密封条,密封条间夹杂异物则其清除异物,若卡槽变形则需取下换热板并将其敲平,无法修复则更换处理,若换热板安装方向有误,则需调整;内漏,造成的主要原因为板片穿孔或频繁拆卸导致的板片变形与裂纹,维修方法为若换热板冲蚀穿孔或变形无法恢复的则取下更换新备件,并用密封胶粘接重新修复失效的密封条。

板式热交换器解体维护后,需按板片拆卸顺序对其进行回装,所施加预紧力应与拆卸前保持一致,回装拉紧螺杆时应对角同步并注意板片的变形及泄漏现象,以确保板片组件的压紧力,从而保证回装后的板式热交换器正常运行。随后应对其两侧分别进行水压试验,规定压力可通过液压泵或直接从系统处引出实现,试验前需对板式热交换器各进出口安装试压胎具,并在出口处安装一块合适量程的压力表,目的在于当压力达运行要求后,将进出口处阀门进行关闭,使其处于保压状态,保压期间应观察其是否存在漏点,主要观测堆叠板片处与打压中另一侧换热回路,如有漏点应做好标记,待保压一段时间后对其卸压,再对漏点处进行处理,将全部漏点处理后,再次进行打压试验,直至无泄漏符合要求为止。

6 总结

通过FLUENT软件的数值模拟分析,得出板式热交换器人字形换热板从进口到出口的压力与温度变化均是逐渐减小的,轴向规则变化的流道截面使得流质流速大小交错变化,凸起处因流动空间较大致使流速降低,凹陷处因流通截面积变小致使流速明显增加并不断变化,对其内部流场传热机理及分布规律有一定的掌握,在此基础上阐述板式热交换器的结构特性、工作原理、缺陷维护与解体维修前、中、后过程的基本流程及注意事项,全面深入了解板式热交换器的整套维修流程,为今后的维修奠定一定的理论与技能基础。