软弱泥岩顶底板条件下巷道支护技术研究与实践

王 挺

(霍州煤电集团有限责任公司辛置煤矿山西 031412)

霍州煤电集团有限责任公司辛置煤矿450水平轨道巷所处的围岩岩性主要为泥岩等软弱岩体,在开挖支护完成以后,由于岩性本身软弱和周围回采行为的影响,巷道大面积的出现底鼓和巷帮移近变形,每年需要进行一到两次的全面翻修工程,在翻修期间,巷道运输受到严重制约,影响着矿井的生产。因此,为了矿井的安全生产和正常运转,研究软弱围岩巷道的支护体系和有效的支护方法,提高围岩自身承载能力,对450水平轨道巷变形直到破坏的变化规律进行掌握和分析,达到控制巷道支护稳定的目的。

1 概况

辛置矿原煤核定生产能力280 万吨/年,井田面积52 km2,共有6 个可采煤层;其中稳定可采煤层为2#、10#、11#煤层。开采煤层为2#煤,煤层直接顶为0~7.5 m厚(平均4 m)的砂质泥岩,直接底为4.0 m~6.5 m厚(平均4.5 m)的泥岩,普氏硬度2.5~3.5,埋深达400 m以上。南区大部分开拓巷道、准备巷道和回采巷道属于软岩巷道,巷道变形严重,影响了巷道的正常使用。

辛置煤矿450水平轨道巷施工2 800 m后,由于巷道围岩强度的弱化,导致水平大巷变形150 mm~350 mm,局部出现开裂、脱落,尤其在火药库、大巷水仓附近交叉口大断面巷道南北两侧首先出现严重底鼓现象,接着两帮出现较大移近,帮部混凝土就出现开裂,严重区域在六个月的时间内逐步由细小裂缝扩展成三到五厘米宽的开口,混凝土表面出现脱落现象,特别是火药库南北两侧变形加大。其变形破坏特征表现形式是:巷道表层的混凝土层开裂、掉落、整片掉顶,其厚度达550 mm~1 500 mm,碹体也发生局部裂缝增大,掉落;墙体内移,位移量900 mm~2 000 mm,致使邻近的候车站台、通道和变电所遭受挤压、变形严重,巷道普遍出现底鼓,临近采区附近巷道底鼓量最大能达2 800 mm,平均底鼓2 000 mm;巷道两帮回缩变形达到1 500 mm以上。

图1 450水平轨道巷和火药库交叉口巷道破坏图

2 巷道支护方案优化设计

2.1 原有支护方案

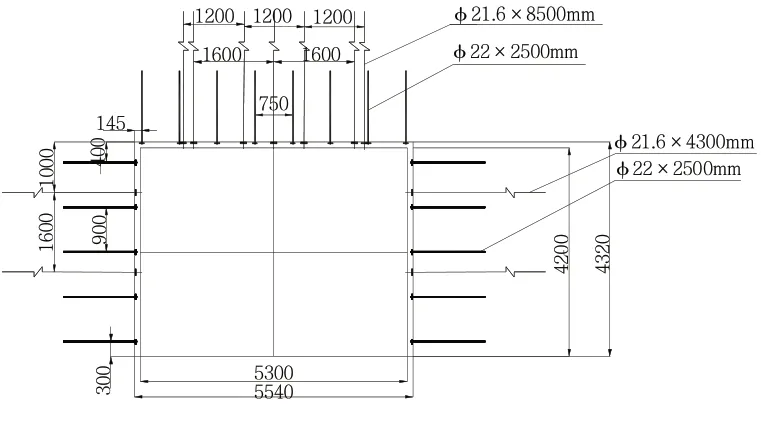

(1)巷道断面设计

450 水平轨道巷为矩形断面,掘宽5.54 m,净宽5.3m,掘高4.32m,净高4.2m,掘进断面23.93m2,净断面23.26m2。

巷道原支护形式采用复合支护,支护方式见图2:

顶部采用φ22×2 500 mm左旋高强锚杆,配合高强托板调心球垫和1010尼龙垫圈,托盘采用方形高强度拱形托盘,托盘为150 mm×150 mm×10 mm;每排8根,排间距为800 mm×750 mm,每孔使用1条Z2388型和1条CK2360型树脂锚固剂;选用直径φ12的钢筋焊接而成,桁架宽度为80 mm,长度为5 250 mm,锚杆孔中心间距为750 mm。顶锚索选用φ21.6×8 500 mm,配合300 mm×300 mm×16 mm 方形高强度拱型锚索托盘及配套锁具;每孔使用1 条CK2360 型和2 条Z2388 型树脂锚固剂。锚索“四×三”布置,排距1 600 mm,四根时间距1 200 mm,三根时间距1 600 mm。

帮部采用φ22×2 500 mm左旋高强锚杆,配合高强托板调心球垫和1010尼龙垫圈,托盘采用方形高强度拱形托盘,托盘为150 mm×150 mm×10 mm,采用W 型钢护板,每排5根,最上一根锚杆距顶400 mm布置,排间距为800 mm×900 mm,每孔使用1条Z2388型和1条CK2360型树脂锚固剂;帮部不使用桁架。帮锚索选用φ21.6×4 300 mm锚索,配合300 mm×300 mm×16 mm方形高强度拱型锚索托盘及配套锁具,每孔使用1 条CK2360 型和2 条Z2388 型树脂锚固剂;两帮距顶1 m处,距底1.7 m 处各施工一根,排间距为1 600 mm×1 600 mm。巷道顶帮均铺设钢筋网(1.54 m×0.94 m)。

图2 原有支护方式

(2)支护方案存在的问题

450巷道位于软弱围岩区,应该从顶、帮和底三个方面全方位考虑支护控制方案,而原有支护方案中仅仅考虑了顶和帮,对于底板则没有进行相应的支护措施。底板严重鼓起后,导致两帮支承压力的承载点发生变化,支承力逐渐不能满足保持巷道稳定的要求,致使巷道两帮发生破坏。

2.2 试验巷道围岩支护方案优化设计

(1)支护方案设计

试验段巷道200 m,采用“锚杆、锚索、金属网、喷浆、锚注”的支护方式,即在原来支护形式的基础上,在巷道顶帮喷100 mm 混凝土层,目的是封闭围岩,防止围岩遇水膨胀和风化。在原有巷道的锚杆中间,每隔1个锚杆布置一个φ25×2 500 mm自进式锚杆(型号为ZJS25),实现围岩注浆的目的。顶板自进式锚杆间距1 500 mm,排距1 600 mm;巷帮自进式锚杆间距1 800 mm,排距1 600 mm。优化支护方式见图3。

图3 优化支护方式

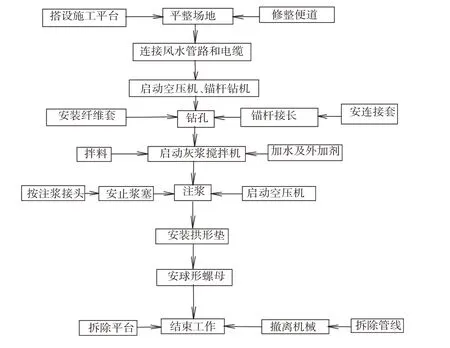

(2)工艺设计

巷道扩面施工工艺与原施工工艺相同,巷道扩面后,首先喷射50 mm混凝土,包括巷道底板也同时进行混凝土喷射,以保证及时支护顶板,同时便于钻机、注浆泵等施工机械的安装,并作为锚杆注浆的止浆墙。普通锚杆施工4排之后,进行自进式锚杆施工。即每4排进行一次注浆(注浆采用20%脲醛树脂的化学浆液),注浆后再喷50 mm 混凝土。在原有工艺的基础上,增加了自进式锚杆的施工,施工工艺流程见图4:

图4 自进式锚杆施工工艺流程图

3 试验巷道数据监测

数据观测:巷道支护结束后,于2016 年3 月10 日在450水平轨道巷安装监测站,共安装2组检测站点,间距为50 m,分别为1#监测站点和2#监测站点,每周观测、记录一次结果。如表1所示。

表1 450水平轨道巷表面位移检测站点观测记录

4 结论

从观测结果可以看出巷道两帮及顶底板有较小的回缩,但不影响巷道正常使用。辛置煤矿450 水平轨道巷受地压、采动影响严重,地质条件复杂,以前采取“锚杆、锚索、金属网”支护,现在采用“锚杆、锚索、金属网、喷浆、锚注”支护方式,巷道回缩较小,不影响巷道正常使用,这说明注浆锚杆支护是一种能够适应受地压、采动影响严重,地质条件复杂的巷道的新型支护方式。试验取得了良好的效果。

5 结束语

综上所述,本文针对450水平轨道巷巷帮、顶底板变形收缩现象,介绍了支护优化试验方案,研究了注浆对岩体性能的影响,并对注浆材料做了对比和选择,认为可以起到加固、形成整体维护围岩状态完整的效果,在优化支护方案里增加了注浆工序,预期对目前巷道回缩变形达到有效控制。通过支护方案优化,巷道安全状况会得到充分的保障,可以有效防止巷道顶板事故的发生,减少事故造成的人员伤亡和财产损失。同时,改善了井下工人的工作环境、降低了工人的劳动强度,稳定了职工情绪,调动了职工积极性,提高了矿区经济效益。