国产Hi-Nicalon型SiC纤维热处理后微观结构及性能演化

金恩泽 孙文婷 孙 新 王 昊 李军平

(航天材料及工艺研究所,先进功能复合材料技术重点实验室,北京 100076)

文 摘 为考察国产Hi-Nicalon 型SiC 纤维在高温下的结构-性能演化规律,对国产Hi-Nicalon 型SiC 纤维分别在空气和氩气环境下进行了不同温度热处理,并对纤维的微观结构及纤维束丝力学性能演化进行了表征与测试。结果表明,在空气环境下,当超过1 100℃时,国产Hi-Nicalon 型SiC 纤维束丝强度开始下降,伴随着纤维表面生成SiO2氧化膜,当温度超过1 200℃时,纤维表面会形成SiO2氧化膜鼓泡。在氩气环境下1 100~1 500℃时,纤维束丝强度开始发生缓慢劣化。当热处理温度超过1 500℃时纤维束丝强度开始加速劣化,伴随着纤维开始发生β-SiC 到α-SiC 相变以及SiC 晶粒尺寸增大。

0 引言

连续碳化硅纤维增强的碳化硅基复合材料(SiC/SiC)作为一种高性能耐高温材料,具有低密度、耐高温、耐辐照、本体长时抗氧化、抗冲刷、高强度等优异性能,在航天飞行器的热防护系统、航空发动机热端部件、核裂变反应堆核燃料包壳、核聚变反应堆第一壁材料等领域具有广泛的应用前景[1-3]。目前主要的连续SiC 纤维制备工艺是聚碳硅烷(PCS)前驱体转化法,即首先合成PCS,然后通过熔融纺丝、不熔化、热解,最后高温烧成SiC 纤维[4-6]。上世纪80年代日本Nippon Carbon 公司和Ube Industries 公司率先完成了第一代SiC 纤维的工业化,分别是Nicalon型SiC 纤维和Tyranno Lox-M 型SiC 纤维,其由于含氧量高,导致纤维模量低,高温力学性能较低,最高使用温度不超过1 100℃[7-8]。此后,上述两公司通过降低纤维中的氧含量推出了以Hi-Nicalon 和Tryanno ZMI 为代表的第二代SiC 纤维[9-11]。

由于SiC/SiC 复合材料的制备需要经历多轮次的高温工艺,且通常在高温下使用,因此SiC 纤维在高温下结构和性能的演化对复合材料的性能有着非常重要的影响。SHIMOO 等人研究了第二代SiC 纤维在不同氧分压下的结构和单丝强度演化问题,发现当氧分压下降到某一值后,纤维表面发生活性氧化(Active oxidation),表面不再形成氧化膜,从而导致纤维结构发生破坏,力学性能严重下降[12-13]。MO等人研究了Tryanno ZMI 纤维在惰性气体环境下经过高温处理后结构变化情况以及单丝强度演化行为,发现在1 100℃以上时单丝强度会发生明显下降,其原因主要是高温处理时纤维内部分解出来的SiO 和CO 气体在纤维内部造成了大量纳米级孔隙[14]。BUNSELL 和PIANT 研究了Hi-Nicalon 纤维的高温力学性能,发现当纤维内部晶粒尺寸增大后,纤维的抗蠕变性能随之提高,蠕变主要由晶界滑移控制[15]。

本文将针对国产Hi-Nicalon 型SiC 纤维在高温环境下的微观结构演化开展研究,并结合宏观力学性能改变分析了SiC 纤维高温条件下力学性能演化的物理机制。

1 实验

1.1 主要原料

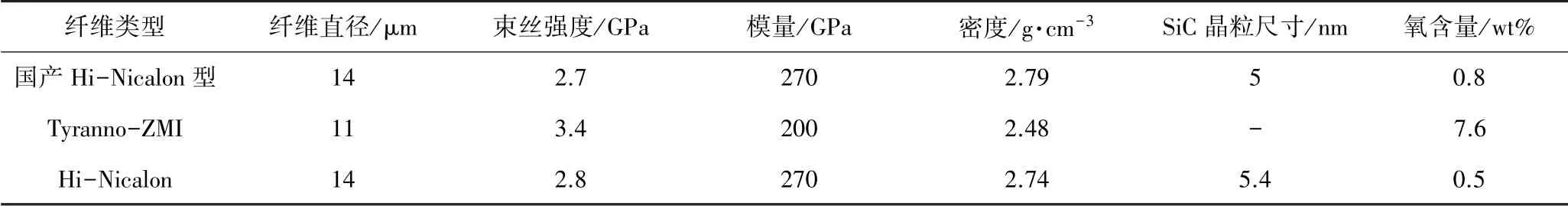

本文使用的是利用前驱体转化法制备的国产Hi-Nicalon 型SiC 纤维(表1)。目前国际上市售的第二代SiC 纤维主要包括日本宇部兴产公司(Ube Industries)生产的Tyranno-ZMI 纤维和日本碳公司(Nippon-Carbon)生产的Hi-Nicalon 纤维。通过对比可以看到国产Hi-Nicalon 型SiC 纤维与日本Hi-Nicalon 纤维主要性能基本接近,氧含量略高。

表1 国产Hi-Nicalon 型SiC 纤维与进口第二代SiC 纤维常规性能对比Tab.1 Comparison of properties between domestic and importing 2nd generation SiC fiber

1.2 实验步骤

本研究分别考察了空气和氩气气体保护环境下高温热处理对纤维性能和结构的影响。高温空气氧化处理是将纤维缠绕在石英基合材料框架上,在马弗炉中以10℃/min 的速率升温至特定温度,保持1 h后随炉冷却至室温。高温氩气环境处理是将纤维缠绕在石墨材料框架上,在气氛高温炉中以10℃/min的升温速率升温至特定温度,保持2 h 后随炉冷却至室温,使用的氩气纯度为99.999%。

1.3 测试与表征

采用岛津AG-IS 型拉伸试验机进行纤维束丝拉伸,参照国家标准GB/T 34520.4-2017,测量标距200 mm,拉伸速率20 mm/min,每个强度结果为10 个有效测量平均值;纤维X 射线衍射谱使用Bruker D8 Advance X 射线衍射仪测量,扫描速率4°/min,扫描范围10°~80°;使用Camscan Apollo 300 扫描电子显微镜观察纤维表面形貌。采用FEI Tecnai G2 F20 场发射透射电子显微镜观察纤维原子图像。

2 结果与讨论

2.1 纤维束丝高温热处理后力学性能演化情况

国产Hi-Nicalon 型纤维在空气环境和氩气环境下处理后的纤维束丝强度随温度的变化如图1所示,可以看到,国产Hi-Nicalon 型纤维在高温热处理后的纤维力学强度总体高于日本Hi-Nicalon 纤维,表现出较高的抗高温抗氧化能力。当热处理温度不高于1 100℃时,国产Hi-Nicalon 型纤维束丝的拉伸强度与未经过热处理的束丝强度基本一致,且空气环境处理与氩气环境处理结果相差不大。当温度高于1 100℃时,空气环境热处理后的纤维束丝强度和氩气环境热处理国产Hi-Nicalon 型纤维束强度均明显下降,且空气处理的纤维束丝强度劣化速率更高。

图1 氩气环境下处理和空气环境下处理后SiC 束丝强度变化Fig.1 Variations of tensile strength of SiC fibers annealed in air and Ar

当国产Hi-Nicalon 型在空气环境下进行热处理时,在1 100℃以内纤维束丝的强度基本未发生变化。超过1 100℃后,束丝强度开始明显下降,达到1 300℃时,纤维束丝强度为1.81 GPa,强度保留率为67%。达到1 400℃时,纤维束丝强度并没有继续下降,这是因为在SiC 纤维表面形成了致密的氧化膜,抑制了纤维在高温处理过程中进一步氧化。

氩气环境下热处理的纤维束丝强度变化可以分为3 个阶段,(1)不高于1 100℃时,国产Hi-Nicalon型纤维束丝的拉伸强度不发生劣化,与未处理的束丝强度基本一致;(2)1 100~1 500℃时,纤维束丝强度开始出现劣化,但劣化速率较低,到1 500℃时仍有2.32GPa,强度保留率为86%;(3)超过1 500℃后,纤维束丝的拉伸强度的劣化速率加大,到1 800℃后纤维的强度降到1.09 GPa,强度保留率为41%。

已有研究表明,高温热处理时间与SiC 纤维力学强度的劣化也有一定的关联性[18-19]。当热处理时间小于1 h 时,SiC 纤维强度劣化速率很快;而当热处理时间超过1h后,SiC纤维强度劣化速率减弱[19]。因此,本文选取的热处理时间具有一定的代表性,特别对于SiC 材料在航天飞行器的热防护系统上的应用具有参考价值。SiC 纤维强度在高温下随温度的劣化的机理较为复杂,仍缺乏统一的认识。目前普遍认为其劣化行为主要受晶粒增长、元素成分、Si—O—C第二相含量及分布等因素共同影响[18]。国际上通常使用Larsen-Miller 模型描述SiC 纤维在高温下力学强度的劣化行为[19],我们将在今后的工作中重点关注国产Hi-Nicalon 型SiC 纤维的这一问题。

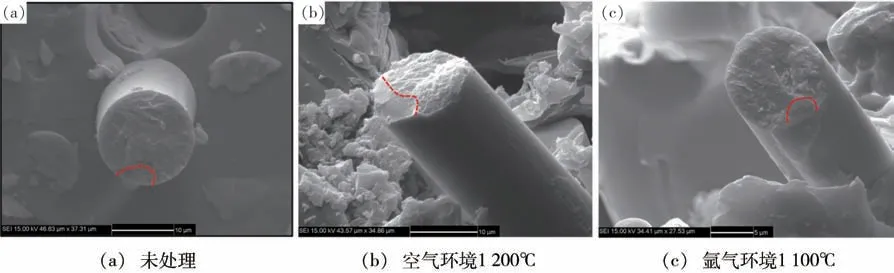

纤维拉伸断口如图2所示。可以看到,纤维的拉伸断口可根据表面粗糙程度分为光滑区和粗糙区。其中,光滑区是纤维起裂的位置,而粗糙区的出现是由于裂纹在扩展过程中发生了偏转产生的,裂纹偏转的过程提高了加载过程中应变能的耗散[20]。从断面图像中可以看到,热处理前后纤维的断裂始终呈现出脆性断裂特征,纤维断裂特征基本不受热处理影响。

图2 SiC 纤维断口截面Fig.2 Fracture surfaces of SiC fiber

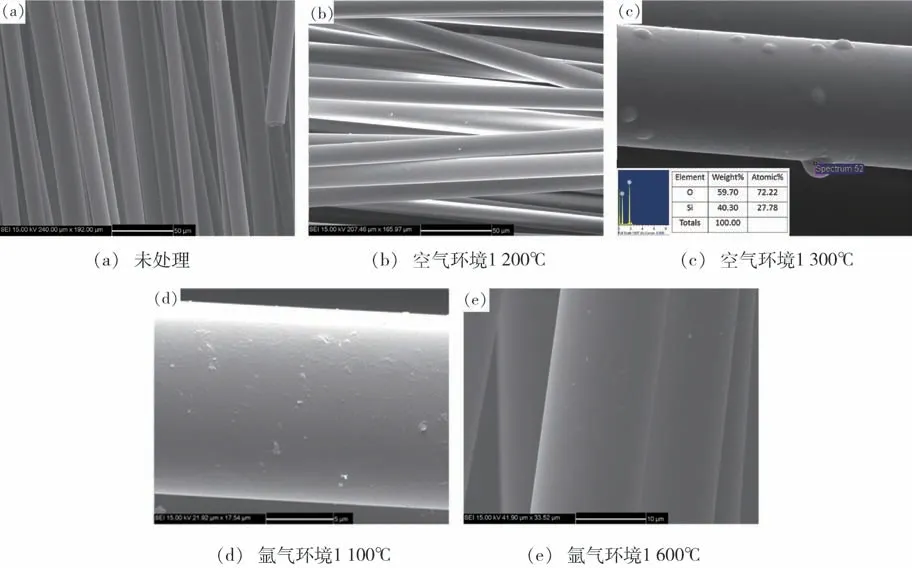

2.2 纤维表面形貌变化

高温热处理前后的纤维微观形貌如图3所示。可以看到,国产Hi-Nicalon 型纤维的纤维直径离散较大。这主要与SiC 纤维使用聚碳硅烷(PCS)熔融纺丝工艺有关。聚碳硅烷纺出的原丝几乎没有强度,其直径主要通过压力、喷丝孔尺寸及纺丝速度来控制。从图3(a)可以看到,未处理过的纤维表面平滑光洁。当纤维在1 200℃空气环境下氧化后,纤维表面没有明显的变化[图3(b)]。但当氧化温度提高到1300℃后,可以看到纤维表面出现鼓泡,从图3(c)的元素分析结果表明该鼓泡处的主要成分是SiO2。

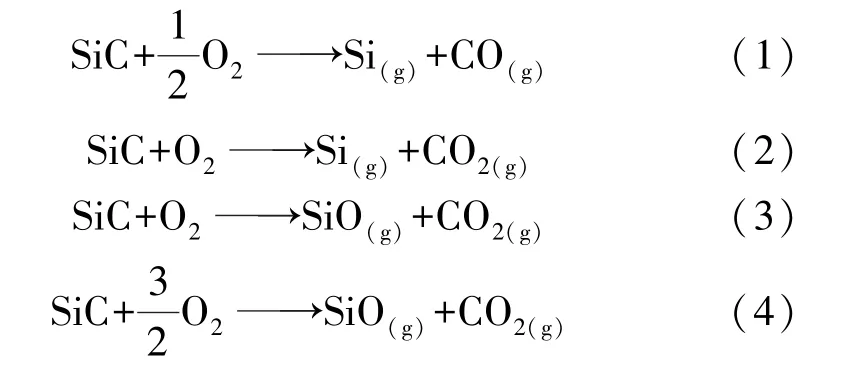

文献[23]表明,Hi-Nicalon 纤维的活性氧化转化氧分压为10~30 Pa,远低于本试验过程中环境氧分压,因此在本文的热处理过程中,SiC 纤维表面在高温空气环境下逐渐形成了SiO2氧化膜。环境中的氧原子通过扩散作用迁移至纤维内部,在表面SiO2氧化膜和内部SiC 的界面处发生化学反应。大量研究表明,当温度超过1 300℃时,SiC 在高温下跟氧气容易发生以下化学反应生成大量气体[21-22]:

当纤维表面的SiO2内部生成的气体压力大于外部环境气体压力后,就会在纤维表面形成鼓泡[23]。可以推测,鼓泡形成的机理是SiC 与氧气在SiC/SiO2界面上发生化学反应在局部释放大量气体导致的。

氩气环境处理后的表面形貌如图3(d)~(e)所示,可见氩气环境下热处理的SiC 纤维表面没有明显变化,依然保持较低的粗糙度。

图3 国产Hi-Nicalon 型SiC 纤维表面形貌Fig.3 SEM images of SiC fibers

为了进一步研究纤维氧化行为,我们对氧化后纤维中氧元素的分布情况进行了分析。1 300℃空气氧化后纤维断面中不同位置的氧原子含量如图4所示。从图4(a)可以看到,在距离纤维表面1 μm 左右的芯部基本没有氧元素存在。氧元素仅在纤维外表面存在。由此可以得到两个结论,一是纤维中的氧元素的主要来源是外界气氛,而不是由SiC 纤维内部的C—Si—O 分子高温下分解产生的。另一方面,SiC 纤维表面在空气中发生被动氧化,纤维表面形成了较致密的氧化膜,抑制了氧化进一步向纤维内部发展。

2.3 纤维微观结构演化

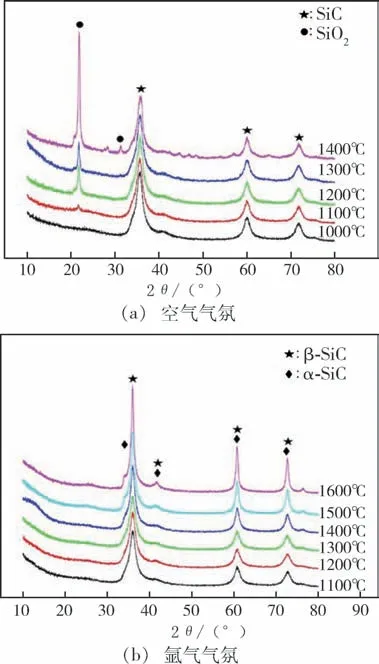

空气气氛下高温处理后的XRD 谱线如图5(a)所示,可以清楚看到超过1 100℃时,谱线中出现了明显的SiO2衍射峰,说明在空气环境处理1 h 的条件下SiC 纤维显著氧化是从1 100℃开始发生的。这也是纤维束丝强度从1 100℃时开始劣化的主要原因。

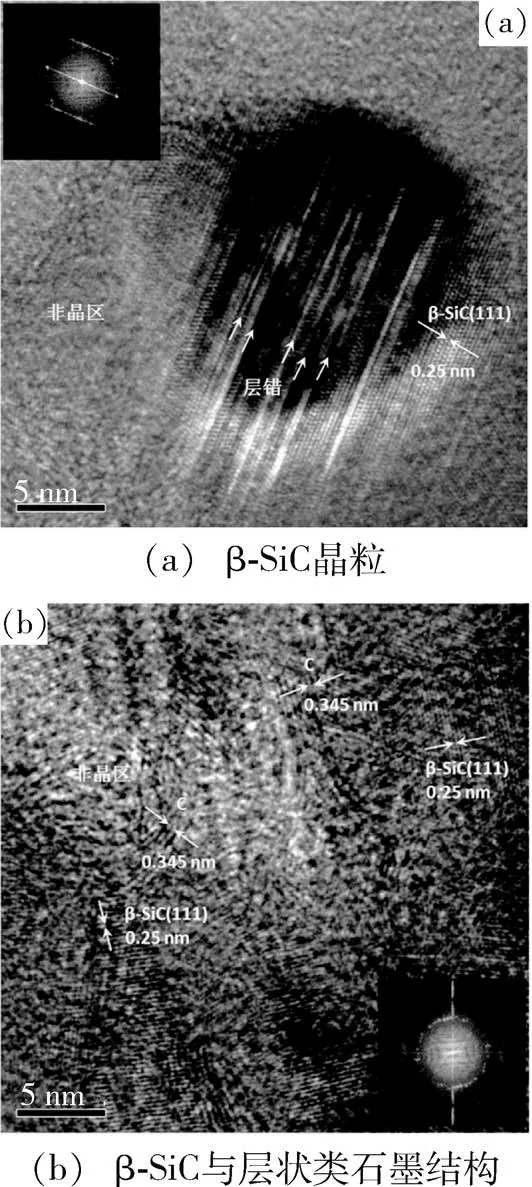

高温氩气处理后的XRD 结果如图5(b)所示。可以看到,随着处理温度的升高,SiC 的衍射峰变得更尖锐,说明高温处理后晶粒进一步长大,结晶程度更高。当加热温度超过1 500℃时,会出现α-SiC 的肩峰信号,这表明纤维内部发生了由β-SiC 到α-SiC相变[24]。从图6的透射电镜图片中可以明显观察到由β-SiC 到α-SiC 相变过程中晶粒内部出现了大量层错。α-SiC 属于六方晶系,不具有各向同性的弹性常数,在变形过程中由于相邻的晶粒变形不协调会导致应力集中[25],这也是氩气处理温度超过1 500℃后纤维力学强度明显劣化对原因。此外,纤维中的SiC晶粒是以类似孤岛的形态分布在非晶SiC 区域,而SiC 晶粒之间分布有层状类石墨结构的自由碳,这主要是由于国产Hi-Nicalon 型纤维中富碳,其C:Si 原子摩尔数之比约为1.4。

图5 国产Hi-Nicalon 型SiC 纤维高温处理后XRD 图谱Fig.5 XRD spectra of SiC fibers annealed at different temperatures

图6 氩气环境下1 500℃处理后SiC 纤维透射电镜图片Fig.6 TEM images of SiC fibers annealed in Ar at 1 500℃

3 结论

本文对国产Hi-Nicalon 型SiC 纤维在空气和氩气热处理下的结构和性能演化做了研究。研究结论如下:

(1)在空气中高温氧化后,SiC 纤维表面生成了SiO2氧化膜。当氧化温度超过1 100℃时,束丝力学强度开始明显下降。这主要是因为在1 100℃以上纤维开始发生明显氧化。

(2)当氧化温度超过1 200℃时,纤维表面出现SiO2氧化膜鼓泡,这主要是由于在高温氧化环境中SiC/SiO2界面发生化学反应,生成大量气体导致氧化膜内压增大所致。

(3)在氩气保护下,当热处理温度超过1 100℃后,SiC 纤维束丝强度开始缓慢下降,当热处理温度超过1 500℃时纤维束丝强度开始加速劣化,这主要是由于纤维开始发生由β-SiC 到α-SiC 相变以及SiC 晶粒尺寸开始增大。

(4)在氩气保护下,当热处理温度达到1 800℃时,纤维束丝强度保留率仅为41%。