矿浆泵叶轮磨损数值模拟及陶瓷防护研究

应武权 何家宁 郭 凯 毛新超

(昆明理工大学机电工程学院,昆明 650500)

0 引言

离心式矿浆泵通常应用于悬浮固体颗粒、高密度的固液两相流的水利运输。矿浆泵运送矿浆中的矿物颗粒形态不规则硬度较高,具有一定的腐蚀性,这些物质与叶轮发生强烈的相互作用,产生冲击和腐蚀作用,使其逐渐失去效力,从而导致泵性能下降。所以,对于矿浆泵叶轮磨损规律及防护的研究显得尤为重要。

Fluent 是矿浆泵流场特点和磨损特性研究的主要工具软件。其中固液两相流数值方法主要采用Euler-Euler 和Euler-Lagrange 方法。主要的两相流模型有VOF、Mixture、Eulerian 模型和DPM 模型[1]。近年来,越来越多国内外学者采用数值模拟的手段来分析矿浆泵。L.ALEJANDRO 为侵蚀磨损计算制定了一种根据侵蚀磨损的速率变形网格的新方法[2]。M.ZANGENEH 分别对清水介质和固液两相介质两种不同工况下渣浆泵内部流场特性进行了数值模拟计算,结果显示相比于清水工况渣浆泵内部过流件上的压力分布受固相粒子性质的影响较大[3];K.V.PAGALTHIVARTHI 利用离散相DPM 模型对离心泵内部流场进行模拟分析,研究预测了泵的磨损趋势[4]。国内采用数值模拟手段对离心泵的研究起步较晚。夏密对渣浆泵流场进行数值模拟并结合实验验证,研究分析了叶片的磨损规律[5]。

除此之外还有许多对矿浆泵的磨损机理和磨损特性的研究,但是在矿浆泵过流件防护方面,众多企业都是采用高耐磨的合金材料高铬铸铁来制作矿浆泵的易磨损件,最典型的就是叶轮[6]。采用这种合金材料制造的矿浆泵,耐磨性能依旧不足,导致生产效率低下和零件磨损损耗巨大等问题。

本文通过Fluent 软件,采用DPM 模型对矿浆泵叶轮进行了磨损特性的数值分析。结合陶瓷涂层高耐磨耐腐蚀的特点,制备了陶瓷涂层试样,实验分析矿浆泵叶轮陶瓷防护的可行性以及巨大的应用前景[7]。

1 矿浆泵叶轮内部流场分析

1.1 矿浆泵叶轮几何模型

根据原型矿浆泵叶轮设计参数,通过相似转换法简化建立特征简单的模型叶轮进行计算分析。矿浆泵的主要设计参数:流量为450 m3/h,额定转速为980 r/min,叶片进口直径为180 mm,扬程65 m,叶轮为闭式叶轮,主要由叶片和盖板组成,叶片数为6。

1.2 网格划分

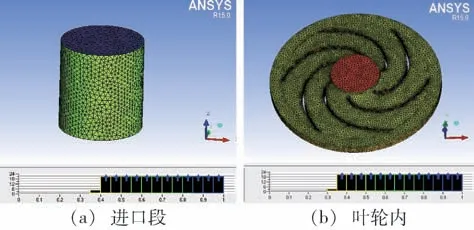

利用ICEM CFD 网格划分软件中进行网格划分。采用非结构网格划分划分所有流体域,设置分界面来定义流体域相互接触面。网格质量直接影响数字模拟结果,流体域各部分划分的网格情况和网格质量如图1所示。

图1 流体域网格及其质量Fig.1 Fluid domain mesh and its quality

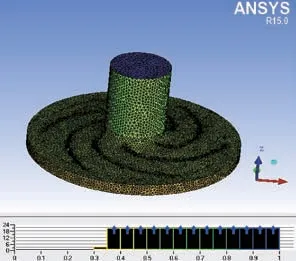

分别划分好进口段和叶轮内流道网格后,通过网格合并生成在软件Fluent 中使用的网格,其网格和质量见图2。

图2 合成网格及其质量Fig.2 Synthetic grid and its quality

合成网格总数量为548 255;网格质量达到模拟仿真要求。因此把合成网格文件导出,把Mesh 文件导入fluent,进行边界条件等参数设置。

1.3 计算模型和边界条件参数设置

本次数值模拟的目的是分析矿浆泵叶轮内固相颗粒对叶轮的磨损情况。打开Fluent 仿真软件,采用Euler-Lagrange 方法的DPM 磨损模型。这种磨损模型需要分为两部分,先对叶轮内部流场进行模拟,再来计算固相颗粒对叶轮的磨损情况。因此首先来计算无固相颗粒的清水流场[8]。

第一步,采用k-e 湍流模型,添加流体域材料为液态水。添加流体域属性,把叶轮部分流体设置为Frame motion,设置旋转轴为z 轴,设置转速980 r/min。

进口边界条件采用速度进口,通过公式(1)计算,进口速度为:4.9 m/s。出口边界条件设置为压力出口,数值:0.1 MPa。

进口条件采用速度进口,进口直径D=0.18 m,流量Q=450 m3/h=0.125 m3/s,进口速度4.9 m/s。

设置交界面,把进口段的interface1 跟叶轮的interface2 设置为交互界面inter。设置进口条件为速度进口,进口速度为4.9 m/s,出口条件为压力出口,出口压力为0.1 MPa,设置叶片和前后盖板为旋转壁面条件,跟随旋转域以980 r/min 旋转,其他壁面条件均为标准壁面条件,采用SIMPLE 算法。其他参数默认,初始化后进行迭代计算。

2 流场和磨损分析

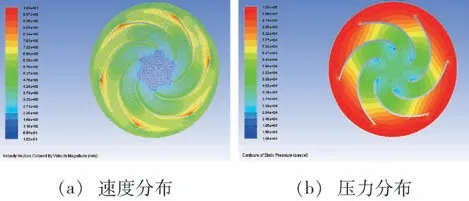

2.1 叶轮内部流场和压力场

模型在迭代到203 步的时候,达到收敛。根据资料可知,叶轮流体域的速度和压力的分布情况对叶轮的磨损产生直接的影响,所以在启用DPM 磨损模型之前,先分析叶轮内流场的速度和压力分布,分布云图如图3所示。可以看到叶轮内部压力和速度均从进口处伴随叶片逐步向外围增大,压力和速度分布基本符合其他学者的研究结论。

图3 速度和压力分布云图Fig.3 Contours of velocity and pressure

2.2 DPM 磨损和实际工况对比分析

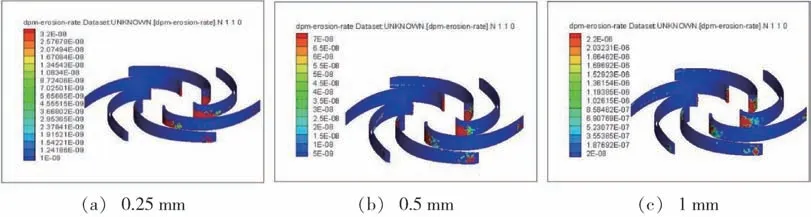

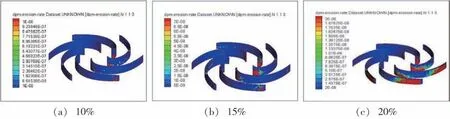

采用标准的k-epsilon 湍流模型完成流场的初步计算,接下来利用DPM 磨损模型,对矿浆泵在不同固相粒径,不同固相浓度的工况下进行叶片、前后盖板的磨损的数值模拟。固定浓度15%,模拟0.25、0.5、1 mm 不同粒径的工况;固定粒径0.5 mm,分析10%、15%、20% 不同浓度的工况。

打开DPM 磨损模型,在固相颗粒中添加石英砂属性,密度2 650 kg/m3。在上述的工况下,进行DPM计算,用Tecplot 软件进行图像后处理,分别得到图4和图5的叶片磨损分布。

图4 不同粒径下叶片的磨损分布Fig.4 Distribution of the wear of the blades with different particle sizes

图5 不同浓度下叶片的磨损分布Fig.5 Wear distribution of blades at different concentrations

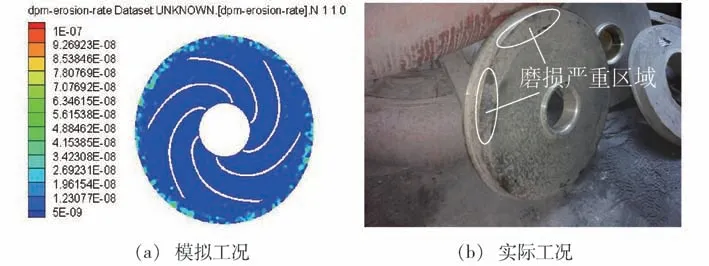

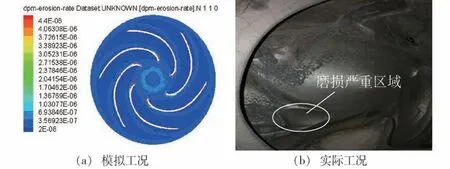

从以上工况下的磨损对比可以发现,叶片的磨损主要集中在压力面上,其中叶片进口、尾部的磨损情况最为严重,也可以看出随着粒径和浓度的增大,叶片的磨损情况有不同程度的增大,这次对叶片磨损的数值模拟的结果也基本符合图6的实际工况磨损情况。同样对于叶轮的前后盖板也进行了磨损分析,采用了具有折中的工况:浓度15%,粒径0.5 mm。前盖板的模拟磨损和实际磨损的对比见图7,后盖板的对比见图8。

图6 实际工况下叶片的磨损情况Fig.6 Blade wear in actual condition

图7 前盖板磨损的对比Fig.7 Comparison of front cover wear

图8 后盖板磨损对比Fig.8 Comparison of rear cover wear

前盖板的模拟的磨损分布,主要在盖板边缘。企业里拍摄的报废前盖板的磨损情况图片可以看出,实际工况下,前盖板边缘的磨损和材料丢失的最为严重。后盖板的磨损分布相对复杂,主要分布在叶片压力面结合处,盖板靠近中心处和盖板边缘。

通过以上图片也可以看出,叶片、前、后盖板在模拟工况下的磨损情况基本符合企业服役的实际工况下的磨损情况,所以该矿浆泵叶轮磨损模型具有可信度。通过此次的数值模拟,可以较为清晰的了解矿浆泵叶轮的磨损规律,具有非常好的研究价值。因此基于传统矿浆泵的实际磨损问题和叶轮磨损的数值模拟特点,急需对传统的高铬铸铁叶轮进行改进和优化。

据文献[5-11],综合分析后认为陶瓷材料硬度高,耐磨,耐腐蚀等性能是矿浆泵企业梦寐以求的,其性能十分契合矿浆泵叶轮的性能的实际需要。因此,本文对陶瓷涂层技术在矿浆泵上的应用进行了实验分析。

3 陶瓷涂层防护的实验分析

3.1 试样制备

实验试样选用氧化铝基氧化钛(Al2O3-13%TiO2,下文通称AT13)陶瓷材料作为矿浆泵叶轮理想的耐磨耐腐蚀涂层材料,基体材料选用高铬铸铁。

在冷喷涂之前,必须对基体材料进行表面预处理。通过喷砂预处理可以除去基体表面的杂质及表面氧化膜,促进涂层附着,提高涂层粒子与基体金属间的咬合力度,从而提升涂层粘结强度,增加附着力,预处理工艺如下:

(1)使用丙酮溶液对基体材料进行冲洗,祛除表面附着物,包括油污、灰尘等;

(2)使用GP-1 型喷砂机对上述处理后的金属基体进行表面喷砂处理,选用60 目棕刚玉作为喷砂磨料,设置空气压力为0.7 MPa,喷砂角度为60°~80°,喷砂距离为100~150 mm,时间为10 min,喷砂后利用高压空气将表面吹净,然后再用丙酮全面清洗一遍。

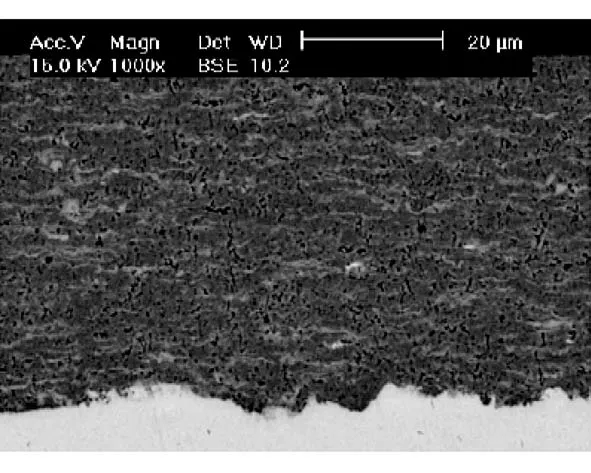

冷喷涂制备涂层的过程主要是依赖高压气流带动粒子高速喷射,粒子和金属基体表面碰撞引起巨大的塑性变形而发生沉积,所制备涂层的质量好坏取决于多方面因素交互影响,冷喷涂工艺参数条件设置如下:以自然空气作为工作气体,载气温度630℃,喷涂压力约为2.9 MPa,喷涂距离25 mm,进粉速率约0.55 g/s,喷枪横移速度取6 mm/s,试样微观形貌见图9。

图9 微观形貌Fig.9 Microscopic appearance

3.2 涂层形貌及孔隙率分析

3.2.1 试验方案

使用VEGA3-SCAN 型号高真空电子扫描显微镜(SEM)对冷喷涂制备的AT13 陶瓷涂层截面的微观形貌进行观察分析。使用PS 软件对SEM 图形进行处理,通过像素比分析涂层孔隙率。

使用D8-ADVANCE 型XRD 衍射仪分析涂层的物相组织及沉积特性。

3.2.2 结果分析

3.2.2.1 涂层孔隙率计算

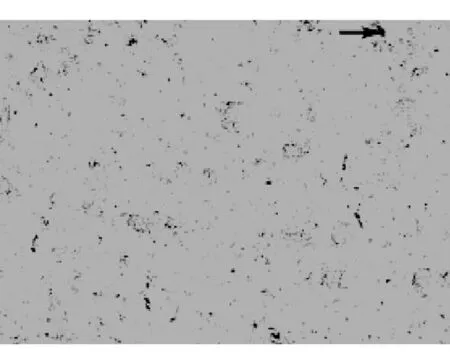

利用PS 软件对SEM 图像进行处理,计算涂层孔隙率,评价标准是箭头指示的黑色斑点像素所占总区域像素的比例,如图10所示。

图10 PS 处理的涂层相貌Fig.10 Appearance of the PS treated coating

随机选取冷喷涂AT13 涂层的4 个区域进行PS处理计算,其中最大孔隙率约为1.39%,最小孔隙率约为1.13%,平均孔隙率约为1.25%,这远低于一般热喷涂涂层的孔隙率(平均约为3%),可以有效提高涂层的耐磨性能。

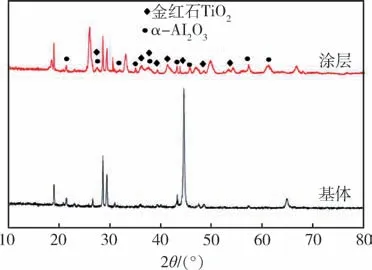

3.2.2.2 物相组织及沉积特性分析

通过对比分析,可以得到涂层的物相成分及沉积效果。与基体相比(图11),涂层图谱中出现较多尖锐衍射峰,分析物相为稳定的金红石TiO2和α-Al2O3相,总体质量较好杂质较少。其中,在大约28°,涂层图谱中出现了比较尖锐的衍射峰,而在大约45°,在基体图谱中出现了明显的峰值,涂层图谱中并未出现,分析是由于涂层粒子的结晶效果较好导致出现28°的衍射峰,涂层厚度及致密性较好导致X 射线未能穿过45°涂层生成衍射峰。通过上述分析可以得出结论,冷喷涂制备的AT13 涂层可以完全覆盖基体材料,涂层质量致密且均匀,涂层粒子沉积效果较好,厚度也较为理想。

图11 XRD 图谱Fig.11 XRD pattern

综上所述可以得出结论:在涂层和基体相接触的分界面略有凹凸,非常有利于涂层附着,提升结合强度;涂层冷喷涂效果优良,涂层厚度适中质量较好,沉积紧密且均匀,存在少量缺陷,但不影响涂层整体质量。

3.3 涂层的耐磨损试验

3.3.1 试验方案

涂层的耐磨性跟硬度有较大关系,传统叶轮材料高铬铸铁硬度为58~62 HRC[12],而AT13 陶瓷涂层测得的显微硬度高达1 020 HV(>68 HRC),陶瓷涂层的硬度明显大于基材高铬铸铁的硬度。

磨损试验[16]试样用丙酮及酒精清洗冲净,风干后用电子天平进行称重。使用M-2000 型磨损试验机测试耐磨性能,试验条件:磨轮材料选用GCr15,载荷为150 N,转速为300 r/min,每磨损5 min 将试样取下,通过清洗、烘干后进行称重,试样原始质量M1,n 次磨损后的试样质量为Mn,磨损量ΔM= M1-Mn(n=1、2、3、4、5、6),累计磨损时长0.5 h。采用同样方法对进行过表面抛光处理的无涂层高铬铸铁基体试样进行磨损试验,形成对比试验。

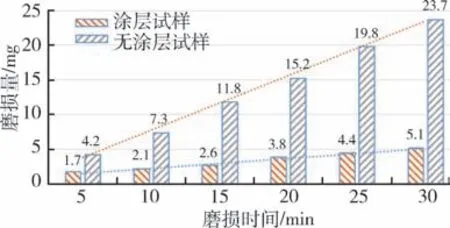

3.3.2 结果分析

通过磨损试验台对AT13 涂层试样和无涂层基体试样分别进行试验,图12可以看出,无涂层基体试样的最大磨损失重达到23.7 mg,而AT13 涂层试样的最大磨损失重只有5.1 mg,这表明AT13 涂层耐磨性能比高铬铸铁要理想很多。

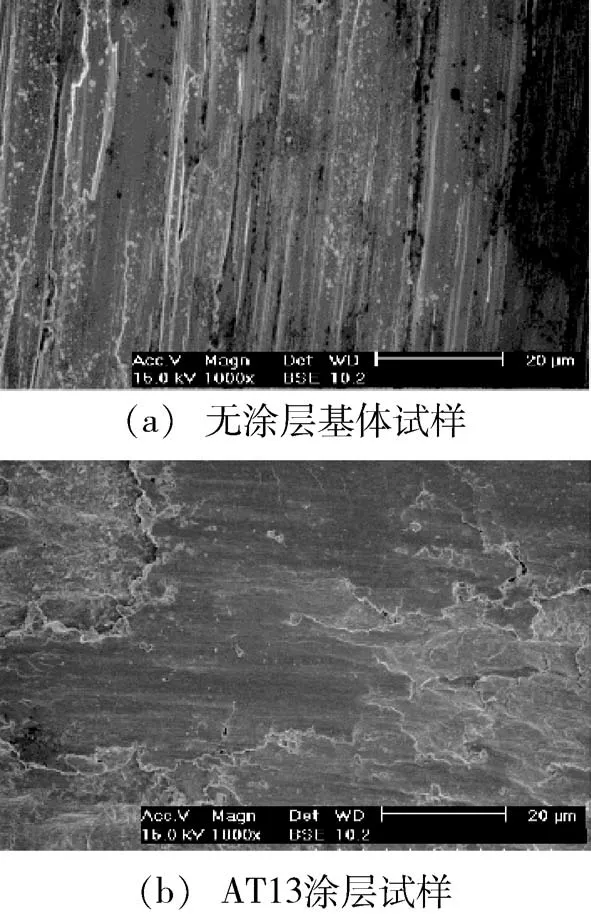

如图13所示,磨损试验后对比两种试样表面可以得出结论:无涂层基体试样表面存在明显的犁沟形划痕,部分区域出现剥落现象。AT13 涂层试样表面仅有少许层状剥落,并无明显划痕,整体表面质量较好。

图12 磨损失重柱状图Fig.12 Mill loss weight histogram

图13 磨损SEM 图Fig.13 SEM images of wear surfaces

4 结论

(1) 数值模拟结果显示:叶片部分主要分布在压力面的进口和尾部;前盖板部分主要分布在盖板边缘;后盖板部分主要分布在盖板与叶片压力面结合处、盖板中部和边缘。固相浓度和粒径基本不会影响叶轮磨损分布,但随着固相浓度和粒径增大,整体磨损加剧。这个模拟结果基本符合实际工况的磨损特点,模拟结果相对可靠,可以用于叶轮结构优化,易磨损区防护研究等。

(2)冷喷涂制得的AT13 陶瓷涂层整体质量较好,涂层可以完全覆盖基体表面,并且平整无明显缺陷,平均孔隙率低,硬度高达1 020 HV,耐磨性能好,满足离心式矿浆泵叶轮的耐磨性工艺设计的需求,可以为叶轮防护、延长寿命周期提供一定的技术手段。