地下水封石洞油库锚喷支护结构承载特性分析

秦之勇1,高锡敏1,成传欢,向 前

(1.中国石化管道储运有限公司,江苏 徐州 221008;2.长江科学院 水利部岩土力学与工程重点实验室,武汉 430010)

1 研究背景

地下水封石油洞库一般建在具有稳定地下水位线的岩体中[1],利用稳定地下水的水封作用储存洞室内的石油,在安全性、经济性和环保性等方面都有突出优势,是目前公认最好的储油形式之一[2-3]。

水封洞库工程属地下洞室工程,具有大跨度、高边墙、不衬砌、复杂洞室群的特点,洞室的围岩稳定分析与合理的支护方式是施工安全的重要保障。胡谋鹏等[4]、王金国[5]采用FLAC3D分析了水封洞库的围岩稳定问题。张奇华[6]针对黄岛水封洞库开展了块体稳定分析,认为局部块体失稳是水封洞库的主要破坏模式。王芝银等[7]研究了不同洞室开挖顺序的应力变形分布规律及考虑流变特性时洞库的变形规律。陈祥[8]结合黄岛地下水封石油洞库进行了岩体质量评价及围岩稳定性分析。总体来讲,由于洞库一般选址于低地应力、整体性较好的坚硬岩中,成洞条件好,围岩变形及稳定问题不突出,锚喷支护体系的受力分析及优化布置研究较少。

与一般地下工程不同,地下水封洞库采用喷射混凝土层作为最内层结构与原油直接接触,成为永久结构层使用[9]。如果水幕压力超过围岩与喷射混凝土之间的粘结强度,就会使喷射混凝土与围岩脱开,甚至产生破坏,水力传导系数随之变大,水幕的水量损失增大,从而水幕压力也会随之下降,可能导致储油泄露。因此,地下水封洞库中喷射混凝土不仅要具有强度,还要与围岩具有一定的粘结强度和抗渗性能[10],保证在灌浆压力和运行期水幕压力作用下喷射混凝土与围岩不脱开,减少到洞库的渗水量,降低油库运营成本。

洞室围岩的变形稳定和喷射混凝土的脱落问题是洞库开挖关注的重点。因此,研究地下水封洞库围岩稳定及喷射混凝土与围岩的协同作用具有重大的现实意义。本文以某地下水封洞库Ⅲ类围岩典型洞段为例,研究了开挖过程中洞库围岩稳定以及喷射混凝土与围岩的联合承载作用。

2 工程背景

2.1 工程概况

某地下水封洞库工程设计库容500×104m3,包括10个主洞室。主洞室为直边墙圆拱洞,跨度为20 m,高度30 m,从西往东①—⑩洞室平行排列,长度均为923 m,总长度9 230 m。洞室底板高程-110 m,顶板高程-80 m。

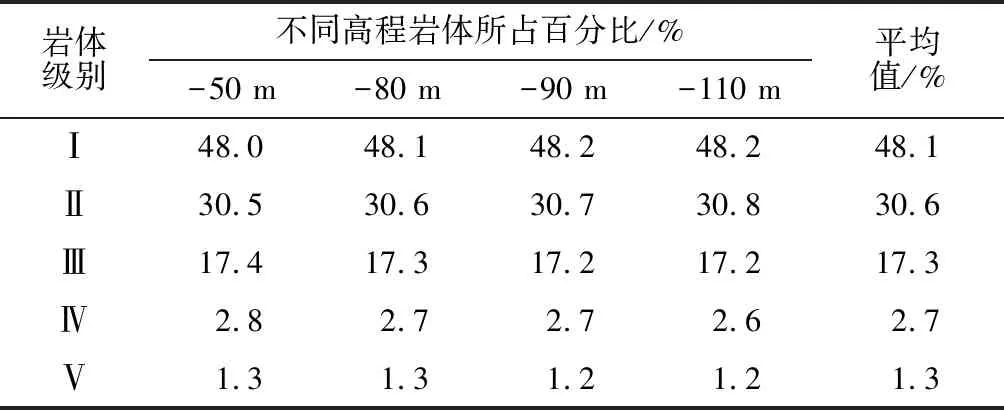

洞库区岩脉较为发育,调查发现主要是煌斑岩脉、花岗伟晶岩脉、细晶状长英质岩脉以及寒武系变质岩捕虏体,穿插或零星分布在燕山一期片麻状花岗岩、花岗闪长岩岩体中,总体上在洞库所在场区的南部岩脉分布较多。根据前期地址勘探,洞库范围以Ⅰ、Ⅱ级岩石为主,分布面积比例占78%左右;Ⅲ级占17%左右;Ⅳ、Ⅴ级围岩主要沿F2、F3等断层带展布,分布面积比例占4%左右。洞库埋深范围内的不同高程围岩质量的平面分级见表1。

表1 洞库不同高程段各级岩体所占百分比Table 1 Percentages of different classes of rock mass atvaried elevation

2.2 支护体系

根据不同围岩级别和现场情况,分别采用随机锚杆-喷射混凝土支护、系统锚杆-喷射混凝土支护、系统锚杆-喷射钢纤维混凝土支护、系统锚杆-挂网喷射钢纤维混凝土支护、系统锚杆-内置钢筋格网-喷射钢纤维混凝土支护等多种支护型式,具体参数见表2。图1为C3型支护典型断面。

表2 湛江地下水封石油洞库主洞室锚喷支护参数

Table 2 Parameters of shotcrete support in the mainchamber of Zhanjiang underground water-sealedpetroleum storage cavern

围岩分类支护类型喷射混凝土锚杆支护参数IA1喷C25混凝土厚50 mm随机锚杆:Φ25 mm,L=4 mA2喷C25混凝土,厚80 mm顶拱系统锚杆:Φ25 mm,L=4 m@2.0 m×4.0 m;边墙随机锚杆:Φ25 mm,L=4 mA3喷C25混凝土,厚80 mm系统锚杆:Φ25 mm,L=4 m@2.0 m×4.0 mⅡB喷C25混凝土,厚100 mm系统锚杆:Φ25 mm,L=4 m@2.0 m×4.0 mⅢC1挂Φ8 mm@150 mm×150 mm钢筋网喷C25混凝土,厚120 mmC2喷CF30混凝土,厚120 mmC3喷CF30混凝土,厚150 mm顶拱系统锚杆:Φ25 mm,L=4.5 m@1.5 m×3.0 m和L=6.0 m@1.5 m×3.0 m间排布置;边墙系统锚杆:Φ25 mm,L=4.5 m@1.5 m×3.0 mⅣD1挂Φ8 mm@150 mm×150 mm钢筋网喷C25混凝土,厚150 mmD2喷CF30混凝土,厚150 mmD3预喷CF30混凝土,厚50 mm内置钢筋格栅间距600 mm喷CF30混凝土,厚250 mm顶拱系统锚杆:Φ25 mm,L=4.5 m@1.2 m×2.4 m和L=6.0 m@1.2 m×2.4 m间排布置;边墙系统锚杆:Φ25 mm,L=4.5 m@1.2m×2.4m顶拱系统锚杆:Φ25 mm,L=6 m@1.2 m×2.4 m;边墙系统锚杆:Φ25 mm,L=4.5 m@1.2 m×2.4 m

图1 Ⅲ级围岩C3型支护典型断面Fig.1 Typical section of C3support of class-III rock mass

3 地下洞室围岩变形与稳定分析

3.1 有限元模型及参数

采用ANSYS软件对主洞室Ⅲ类围岩C3型支护典型断面建立计算模型,C3型支护采用喷CF30混凝土,厚150 mm,顶拱布置Φ25 mm、L=4.5 m@1.5 m×3.0 m和L=6.0 m@1.5 m×3.0 m的系统锚杆,边墙布置Φ25 mm、L=4.5 m@1.5 m×3.0 m的系统锚杆,其中洞室两侧和底部取4倍开挖洞径,顶部取至地表,洞轴线方向取15 m。模型左右两侧、洞轴方向及底部采用法向位移约束。分3层开挖,模型中围岩采用等参单元solid45,喷射混凝土采用等参单元solid65进行模拟,锚杆采用杆单元link8进行模拟,材料参数见表3。

表3 材料计算参数Table 3 Material parameters for computation

在设计洞底标高-120 m深度范围内最大水平地应力<10 MPa,地下洞库区内为中等—低地应力区,而洞库岩体属坚硬岩,强度高。因此地应力对本洞库建设影响不明显,模拟过程中不考虑地应力。

3.2 围岩本构模型和强度准则

围岩采用理想弹塑性本构模型,破坏准则选用Drucker-Prager屈服准则[11],即

式中:I1为应力张量的第一不变量;J2为偏应力张量的第二不变量;α和k为正常数。

I1和J2由式(2)、式(3)计算,即:

I1=σx+σy+σz;

(2)

(3)

式中σx,σy,σz,τxy,τyz,τzx为应力分量。

α和k可以由凝聚力c和内摩擦角φ求得,与单元的破坏形式有关,由式(4)、式(5)计算,即:

(4)

(5)

3.3 开挖的机理及实现

围岩开挖时,开挖岩体部分应力释放,引起初始应力场的重新分布,形成二次应力场。围岩的单元应力状态{σ}为初始状态应力{σ0}与开挖荷载作用下的应力增量{Δσ}的叠加[12],即

{σ}={σ0}+{Δσ} 。

(6)

初始应力场{σ0}是已知的,开挖荷载作用下的应力增量{Δσ}由式(7)计算得到,即

{Δσ}=[D][B]{δ}e。

(7)

式中:[D]为单元应力应变关系矩阵;[B]为位移-应变的转换矩阵;{δ}e为单元开挖位移列阵。

开挖位移场可由总刚度矩阵[K]和开挖荷载{f}求得,即

{δ}=[K]-1{f} 。

(8)

式(8)表示对于所有节点,节点力处于平衡状态。总刚度矩阵[K]由单元刚度矩阵[K]e拼装而成,挖去某一单元相当于减去这一单元对相关节点的贡献。因此开挖的模拟主要集中在开挖边界处单元的应力释放、开挖荷载生成及再施加于结构本身上的问题。在计算过程中,可按式(9)计算开挖荷载,即

{f}=∭[B]T{σ0}dxdydz。

(9)

把计算得到的开挖荷载施加到对应的开挖边界节点上,求解式(8),所得位移为开挖增量位移,所得应力场与初始应力场叠加即可得到结构的二次应力场。

为解决开挖后总刚度矩阵的重新计算,ANSYS程序采用“生死”单元的形式,以“死”单元来模拟开挖单元,即将开挖单元的物理参数值取得很小,小到其对整体刚度的贡献可以忽略的程度(即死单元弹性模量取为常规单元的10-6倍或者更低)。

3.4 洞室变形与稳定

洞室开挖造成围岩应力扰动,产生指向临空面的位移,具体体现为顶拱向下发生位移,底板向上发生位移,左右边墙发生指向洞内的位移。上层开挖后最大位移为5.690 mm,2层开挖后最大位移为6.690 mm,3层开挖后最大位移为7.863 mm,均出现在底板中心线位置,3层开挖围岩合位移等值线见图2。

图2 洞库开挖围岩变形Fig.2 Deformations of surrounding rock

由于开挖洞室围岩完整性较好,强度较高,洞室开挖后无塑性区出现,稳定性较好。图3为4#主洞K0+150—K0+155段顶层边墙开挖效果。

图3 4#主洞K0+150—K0+155段顶层边墙Fig.3 Top sidewall of segment K0+150-K0+155 inmain chamber 4#

3.5 支护体系受力分析

考虑锚杆、喷层与围岩共同承担开挖荷载,锚杆承受拉应力,顶部区域锚杆应力较大,总体大于边墙锚杆应力,1层开挖最大值为49.545 6 MPa,2层开挖最大值为51.210 2 MPa,3层开挖最大值为52.582 3 MPa,如图4所示。锚杆应力远小于锚杆抗拉强度,具有较大的安全裕度。

图4 洞库开挖锚杆应力Fig.4 Stresses of bolts

喷层几乎全部受压,大部分区域的喷层第三主应力均小于CF30喷层混凝土的设计抗压强度,但在顶拱起拱部位出现了局部应力集中,3层开挖后最大压应力达到了-24.0 MPa,如图5所示。

图5 不同围岩开挖喷射混凝土应力Fig.5 Contours of shotcrete stress with differentlayers of surrounding rock excavation

4 喷射混凝土与围岩工作状态分析

4.1 喷射混凝土与围岩作用机理

水幕水压力以裂隙水压力的方式作用于围岩与喷射混凝土之间的接触面,这种水压力使得粘结面具有产生张开的趋势。由于喷射混凝土与围岩之间存在一定的粘结强度,为反映这种粘结强度的影响,借鉴参考文献[13]的研究方法,在喷射混凝土与围岩间设置一组薄层实体单元,其抗拉强度等于喷射混凝土与围岩间的粘结力。

薄层单元的破坏准则用一个破坏屈服面来表示,即

F/fc-S=0 。

(10)

式中:F为主应力状态的函数;fc为最大单轴抗压强度;S为由材料参数和应力参数定义的破坏面。各参数取值参考文献[14]。

对于拉裂的薄层单元,法向抗拉能力丧失,其释放应力以等效节点荷载的方式作用到相邻单元上[15]。

(12)

式中:{Δσ}为单元开裂释放出的应力增量;{F0}为应力释放转化出的节点荷载。

当喷射混凝土与围岩间的径向拉应力超过薄层实体单元的抗拉强度时,薄层实体单元开裂,即表示此处的喷射混凝土与围岩脱开。

4.2 喷射混凝土与围岩脱开情况

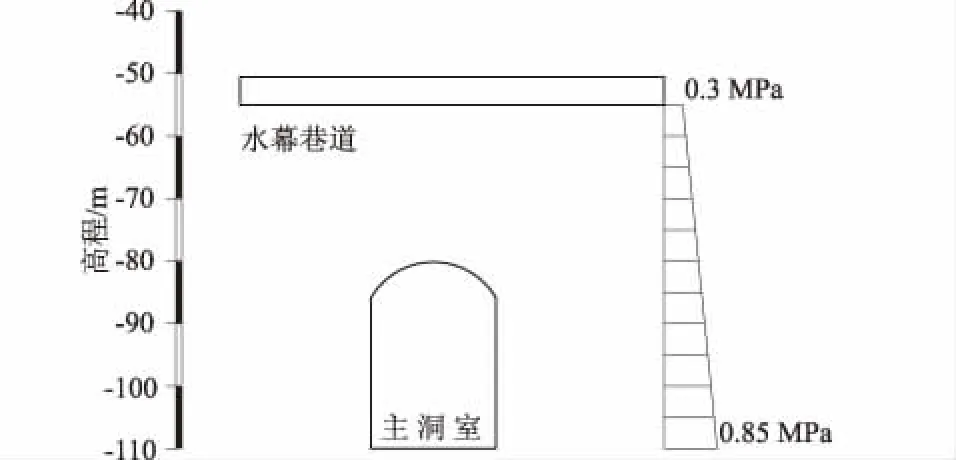

假定水幕充水压力为0.3 MPa,水幕压力通过岩体渗透,以面力的方式作用于喷射混凝土与围岩粘接面,如图6所示。

图6 主洞室水压力分布Fig.6 Distribution of water pressure in the mainchamber

喷射混凝土与围岩粘结强度分别取0.7,0.6,0.5 MPa进行敏感分析,根据薄层单元的开裂状态判断喷射混凝土和围岩在水幕压力作用下的脱开情况。计算结果表明:当薄层抗拉强度为0.7 MPa时,薄层单元未被拉裂,喷射混凝土和围岩接触良好;当薄层抗拉强度为0.6 MPa时,边墙部位的薄层单元被拉裂,喷射混凝土和围岩脱开,如图7(a)所示(红色部分为脱开区域);当薄层抗拉强度为0.5 MPa时,边墙部位的脱开范围进一步加大,同时顶部也开始出现脱开现象,如图7(b)所示。

图7 不同粘结强度时脱开情况Fig.7 Detachment of shotcrete and surrounding rockwith varied bonding strength

4.3 喷射混凝土粘结强度讨论

喷射混凝土在水电交通工程中得到广泛应用,但以往喷射混凝土往往作为临时支护工程,喷射混凝土与围岩的粘结性能很少引起关注。而在地下水封洞库中,喷射混凝土作为永久结构,施工期起到洞周岩体灌浆盖重的作用,运行期直接与原油以及水幕渗水压力相互作用。所以喷射混凝土与围岩的粘结能力需要引起重视。

现行《锚杆喷射混凝土支护技术规范》(GB 50086—2015)[16]中提出作为结构作用型的喷射混凝土与岩石的最小粘结强度应≥0.8 MPa。由本文4.2节可知,对于Ⅲ类围岩,当粘结力<0.6 MPa时,边墙部位喷射混凝土开始出现脱开。由此可见,规范中的要求是合理的。

在喷射混凝土施工过程中,岩面的清洁程度、喷射混凝土拌和物的性能、施工工艺等多方面的因素都会影响粘结强度。因此,为保证喷射混凝土施工质量,宜进行喷射混凝土粘结强度的现场检测。规范中介绍的检测方法包括对钻芯隔离的喷射混凝土试件的拉拔试验和钻取试件的直接拉力试验,但是这些方法无成熟设备,试验过程制样困难、精度难以保证[17],试验检测设备及技术都需要不断完善。

5 结 论

(1)由于洞库围岩完整性好、强度高,地下洞室围岩变形较小,且以线弹性变形为主,支护体系合理,具有较大的安全裕度,为安全考虑宜及时完成支护,防止局部受节理裂隙面影响而出现掉块现象。

(2)地下水封洞库中喷射混凝土的粘结能力需要引起重视,为保证喷射混凝土施工质量,宜加大喷射混凝土粘结强度的现场检测。但目前检测设备及技术有待进一步研究和完善。