两化融合条件下石化企业的现代化设备管理

郭 伟

(中海石油化学股份有限公司,海南东方 572600)

0 引言

中海石油化学股份有限公司海南基地暨海洋石油富岛有限公司(以下简称“公司”)位于海南省东方工业园区,以海上天然气为资源,生产大颗粒尿素、甲醇及下游产品,目前拥有2套大颗粒尿素生产装置,年设计产能132万t;拥有2套甲醇生产装备,年设计产能140万t。此外,基地配套一个年吞吐量千万吨的深水港口及相关辅助设置,具有良好区位优势和物流条件,产品通过海运直达海内外目标市场。

“十二五”以来,化肥化工行业整体面临产能过剩、市场竞争加剧、原料价格不断攀高、产品价格不断挤压、节能降耗、环保要求更加严格、可持续发展等诸多问题,传统化肥化工企业正面临前所未有的“转型升级”考验。同时,新一轮信息技术呈快速发展趋势,这为化肥化工企业两化深度融合、打造新型生产方式、促进企业转型升级提供了机遇。面临新的发展形势,通过两化深度融合,利用新技术,加快业务转变和发展,构建新的生产运营模式,促进企业转型升级,构建决策快准,运营卓越,管理精细,能源节约、环境优化、设备可靠、以人为本、效益较高的生产运营模式,走新型工业化发展道路是石油化工企业发展的必然之路。

1 两化融合管理体系下的设备管理

1.1 设备管理存在的问题

在以往的设备管理中,无论是专业管理、业务管理还是综合管理,相互之间的联系没有很好地有机结合。这种扁平化的管理模式往往会顾此失彼,难以全面提升设备管理管理水平。设备相关信息化资源分散于各专业系统,难以有效利用。由于系统间的互通性差、缺乏便捷操作功能,导致技术人员在繁杂的业务单据操作方面花费大量时间,同时又进一步阻碍了资源的利用。

1.2 设备问题的基本解决思路

利用工业化与信息化相关技术和管理融合,构建完整设备管理体系。建设综合设备平台,整合设备相关信息资源,实现与多系统间的数据共享,消除信息孤岛。通过先进的信息技术手段,以及系统的预警及提醒功能,完善预防性维修功能,减少设备故障带来的损失。创新性应用图纸操作技术和其他信息化工具,辅助提高、提升设备业务操作效率。同时利用信息化手段来避免以往繁杂甚至重复作的工作。

2 两化融合管理体系下的设备管理具体解决措施

公司在推行设备信息化管理方面,先对国内外先进的设备管理模式、措施和经验进行深入调研和分析,并逐步形成了自己的设备管理理念和设备信息化建设目标。为实现该目标,公司对设备性细化系统建设进行了长远规划,并根据规划和实际情况逐步实施。先后实施了预防性维修系统、机泵群监测系统、两化应用平台等系统,并将设备管理信息化纳入两化融合体系中。

2.1 通过两化融合,构建新型设备管理体系

借助信息化的手段,导入标准化、规范化、全生命周期的设备管理思想,规范各单位、各专业的设备管理行为,建立起公司三维设备管理体系(图1)。实现了专业管理、业务管理和综合管理三者之间的关联。

图1 多维度全方位的设备领域内控管理体系

2.2 整合信息资源,消除信息孤岛

预防性维修体系完善项目与公司现有的ERP(Enterprise Resource Planning,企业资源计划)、WPKS(WPKS是 MES流程图绘制和发布的工具)生产管理系统、LIMS(Laboratory Information Management System,实验室信息管理)、智能巡检等7大系统建立数据接口,有效整合了现有信息资源,实现了与多系统间的数据集成。通过统一多功能设备平台建设,整合设备相关信息系统,实现与多系统间的数据集成,消除信息孤岛,极大提升设备技术和管理人员的工作效率及相关资源的利用率。

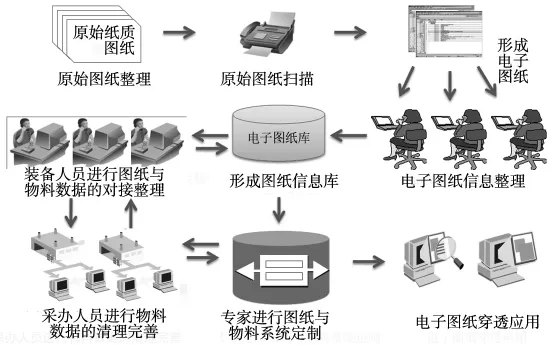

2.3 图纸穿透技术应用于技术操作层面

在设备信息化建设过程中,公司通过工程图纸穿透技术,实现了设备装备图与物料数据的关联链接和穿透。充分发挥网路技术、信息技术和数据库技术在物料查询和图纸操作方面的快捷、高效的应用作用。

在两化平台及预防性维修系统中进行“厂区图装置流程图设备装配图备件图库存物料”的固化定制,实现图形操作功能(图2)。

图2 图纸穿透功能实现

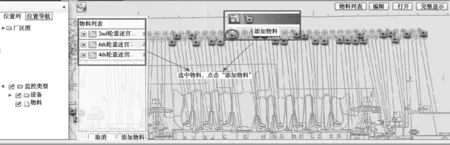

通过图纸定制 ,实现设备装配图中的物料直接与系统物料库中的物料进行关联,这样直接通过图纸就能够查看该设备的库存情况和详细技术信息(图3)。在系统中,无论是查看设备的详细情况还是检修,都可以直接通过图层操作进行。

3 两化融合管理体系下的设备管理实施效果

通过两化融合条件下的现代化生产管理,在各相关部门的共同努力下,在提升工作效率、降低备件库存、节能减排、预测装置风险减少装备停车、管理精细化等方面都取得了良好效果。

3.1 设备管理效益

图3 物料数据与图纸的关联

在两化融合的主体原则下,通过管理创新、业务集成、资源整合等方面工作,公司最终建立起一套较为完善且贴近实际要求、较为科学、比较有效的设备管理体系。该体系建立,正在也将长远地为保障公司装备安全、稳定、长周期、优质运行起到关键作用。

3.2 资源共享和操作便捷带来工作效率明显提高

技术人员每天都需要安排设备的保养和维修工作,以往这些工作都要通过ERP系统中开工单进行安排。ERP系统有一个非常致命的不足,就是操作过于繁琐,在ERP系统中,即使是一个非常熟练的员工,创建一个带物料的检维修工作至少要半个小时以上。通过多系统的资源共享和便捷的操作功能,使得无论是信息查询,还是检修单据创建,都会变得很轻松。

同时给设备相关人员节约大量宝贵的工作时间,工作效率提升30%以上。

3.3 定检、巡检数据传输自动化,设备管理实现无纸化办公

在信息化手段实施前,各生产和保运部门的现场工作人员都需要填写纸质的交接班记录、巡检报告、故障报告、重点设备评估和定检记录等业务单据,且这些纸质资料还很难共享。项目实施后,所有的这些工作都在系统中进行,填写便捷,操作简单。而且很多单据中的数据直接可从接口传输过来的数据中提取额(设备运行数据从WPKS系统传过来,润滑油分析数据可以从LIMS系统传过来),这样就不需要技术人员查看后再填写,可以节约技术人员的大量案头工作时间。

3.4 备件数据完善规范、避免备件重复采购有效降低库存

实施两化融合过程中,一项重复的工作就是数据完善工作。仅物料数据清理完善一项,就完善了59 346条物料数据,并删除了3408条重复物料数据。这些重复的物料数据的存在,随时都有可能造成重复采购。通过数据清理,有效避免了因数据不完善导致的重复采购,相比以往库存备件数量有了较大幅度下降。