系统压力变化和取压位置对罗茨气体流量计标定结果的影响

苏海欣 赵卓识/.上海燃气市北销售有限公司;.上海埃科燃气测控设备有限公司

0 引言

罗茨气体流量计是一种广泛应用于天然气及城市燃气计量的容积式流量计[1]。为了保证其量值准确统一,必须定期使用气体流量标准装置对其实施检定或校准,通过直接测量法获得被测仪表的误差,以此作为衡量仪表准确度等级的依据[2]。在计量过程中气体流量计的压力值参与流量计算,因此影响计量的准确性。如果未考虑运行系统压力的变化,被检流量计的误差值在一定程度被放大;另一方面,在检校过程中,受拆装难度、标准装置、检测条件等因素限制,不可能对所有气体流量计都进行表体取压,同时相关检定规程上也没有明确这一要求,所以一般采用表前或表后取压的方式[3-4]。取压位置的不同决定了压力值的不同,进而导致流量计的示值不同。本文分析并研究不同取压位置对罗茨气体流量计标定结果的影响。

1 检校工作原理

1.1 罗茨气体流量计工作原理

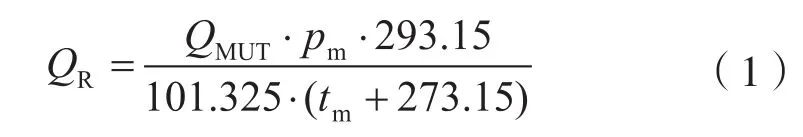

罗茨气体流量计是一种记录一段时间内流过流体总量的累积式流量仪表。当流体流过流量计时,内部机械运动件在流体动力作用下,把流体分割成单个已知回转体积的气室,并进行重复不断地充满和排空,通过机械或电子测量技术记录其循环次数,得到流体累积流量。罗茨气体流量计利用智能积算仪检测到的信号,依据气体状态方程进行温度和压力补偿,把工作状态下的累积流量转换为标准状态下(大气压力为101.325 kPa,温度为20 ℃)的累积流量。若不考虑压缩因子的影响,其转换公式为

式中:QR——被检罗茨气体流量计在标准状态下的累积流量,m3/h;

QMUT——被检罗茨气体流量计工况下的累积流量,m3/h;

pm——工况下的实际压力,kPa;

tm——工况下的实际温度,℃

1.2 示值误差计算

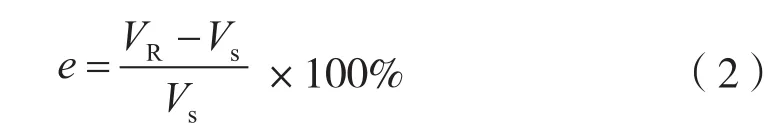

采用钟罩作为气体流量标准装置,对比钟罩排出气体和流经被测仪表时显示的累积气体体积数值,可得被测仪表的相对示值误差为

式中:e——被测仪表的相对示值误差;

VR——罗茨气体流量计经过温压补偿后,标准状态条件下的累积体积,L;

Vs——根据实际温度和压力将钟罩排出的气体体积换算为标准状态下的对应值,L

因而有:

式中:Vbell——钟罩排出的气体体积,L;

pbell和tbell——分别为罩内空气的绝对压力和温度

由式(2)和式(3)可知,必须将钟罩内气体进行标准状态换算,才能保证相对误差的准确性。

2 试验结果与分析

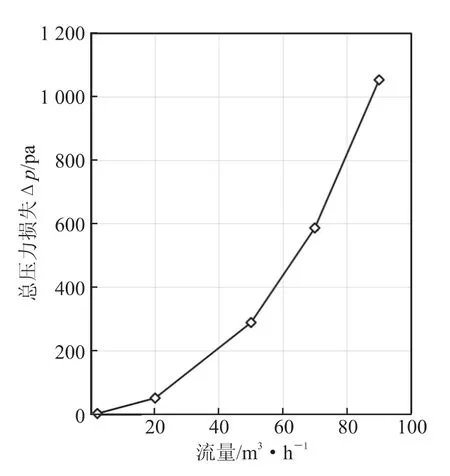

一般情况下,钟罩的引出排气管直接连接流量计,受拆装难度、检测条件等因素限制,认为流量计前管道压力和钟罩内压力相等。为了验证系统压力变化对被检流量计误差的影响,使用5 000 L钟罩式气体流量标准装置(以下简称钟罩)标定一台DN50罗茨气体流量计。钟罩的相对扩展不确定度Urel=0.2%(k= 2),装置的工作压力小于 10 kPa,罗茨气体流量计量程为2~90 m3/h,采用表前取压。

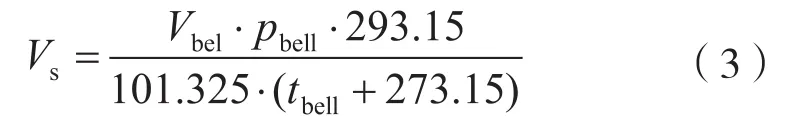

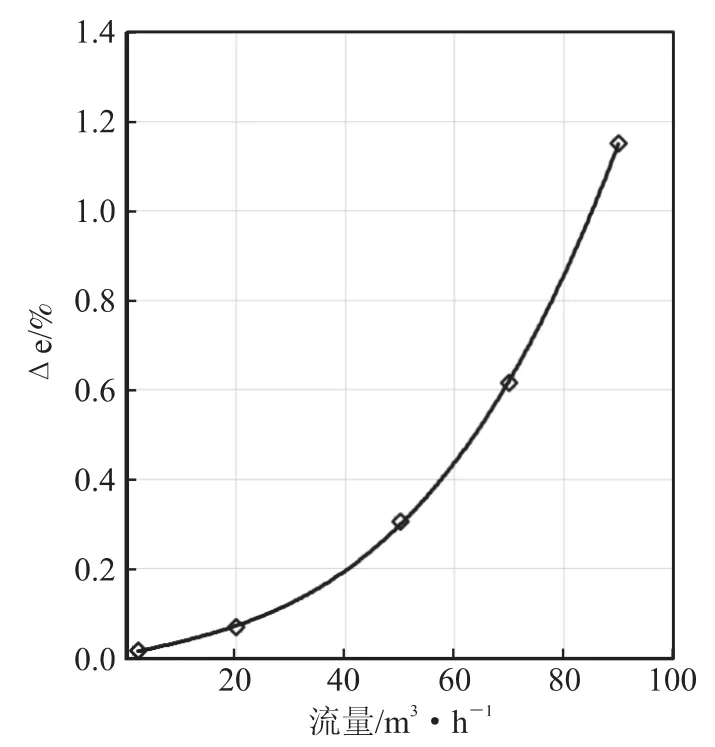

由于实验室内气体压力和温度比较稳定,可认为全量程范围内气体密度变化很小。从钟罩到被检表前的压损主要是管道局部损失和沿程阻力损失。使用压力变送器分别测量罩内压力和表前压力,并计算总压力损失。图1表明,表前压力与罩内压力的偏差随着流量增大而增加。分别将钟罩和表前压力代入式(2)和式(3),得到由于两者的偏差对仪表示值误差的影响值:Δe=Δe钟罩-Δe表前。如图 2所示,在被检表的前1/3量程内,管道内压力损失对被检表误差的影响几乎可以忽略(Δe< 0.1%);在1/3~2/3量程范围内,误差在0.1%~0.5%;当流量大于2/3量程时,误差则达到0.55%~1.1%,对准确度等级为1.5级的罗茨气体流量计来说,这种误差影响已经很显著了。

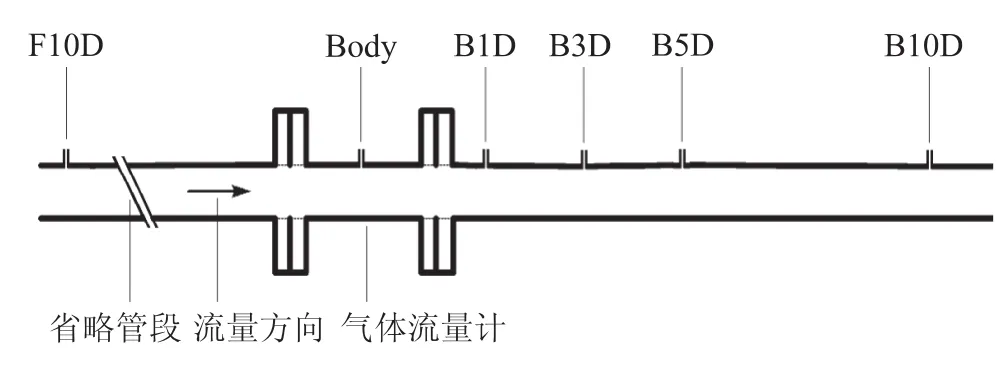

为了研究取压位置对标定结果的影响,配置DN50管道,管道前后端直管段长度均为1.0 m,满足10D要求,在直管段上呈线性开孔[5],取压孔位置依次为表前10D(F10D)、表体(Body)、表后1D(B1D)、表后 3D(B3D)、表后 5D(B5D)、表后10D(B10D),如图 3 所示。选择 20 m3/h、50 m3/h、70 m3/h三个流量点,每个流量点测量三次,每次测量不少于60 s,算术平均值作为测量结果。

图1 钟罩至被检表总压力损失随流量变化

图2 测量误差影响值随流量变化关系

图3 取压位置示意图

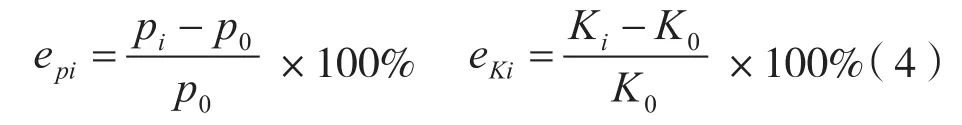

参照相关检定规程和流量计本身技术要求,将表体位置处压力和仪表系数作为参考值,依次计算其他取压位置处的压力误差和仪表系数误差。计算公式如下:

式中:epi、eKi——分别为第i取压位置处压力误差和仪表系数误差,%;

pi——第i取压位置处压力值,kPa;

p0——表体处参考压力值,kPa;

Ki——第i取压位置处仪表系数,1/m3;

K0——表体处参考仪表系数,1/m3

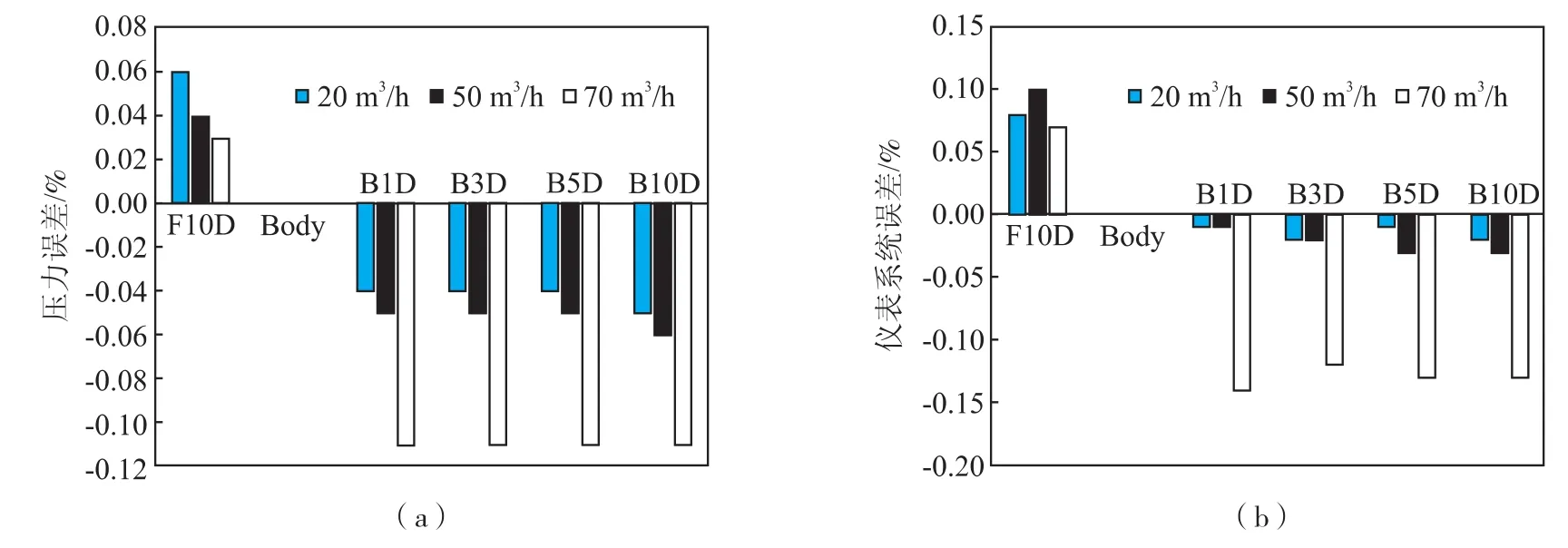

在三个流量点下,分别从五个取压位置获得压力数据并测得相应的仪表系数,按式(4)计算相对表体取压数据的压力误差和仪表系数误差,如图4所示。在同一流量下的沿程方向,不同取压位置处的压力值和仪表系数在表前、表体和表后三个取压位置逐渐减小,但表后的四个取压位置数值基本不变。随着流量增大,表后相同取压位置处的压力和仪表系数误差逐渐增大。在70 m3/h时,压力误差最大为-0.11%,仪表系数误差最大为-0.14%,较为显著。图4所示的误差绝对值大小表明,取压位置的选择对于罗茨气体流量计影响不大,都在误差允许的范围内。采用表前取压时,压力和仪表系数误差均为正值。采用表后取压时,压力和仪表系数均为负值,且不同取压位置对测量结果的影响程度基本相同。流量大小对表前取压的仪表系数影响不大,但是对表后取压有显著的影响,因而在检校过程中,如果受拆装难度、检测条件等因素限制,应优先采用表前取压的方式。

图4 不同取压位置的压力误差(a)和仪表系数误差(b)

3 容积式流量计应用情况分析

以上海燃气市北销售有限公司为例,流量计在燃气中的应用范围主要是居民用户和非居民用户,居民用户数量很大,但相对用气量和表容量都较小,全部应用膜式表,无温、压补偿装置,所以不做讨论。非居民用户管理归属上海燃气市北销售有限公司工业办事处,所以取工业办事处流量计应用和销售量数据做简要分析。

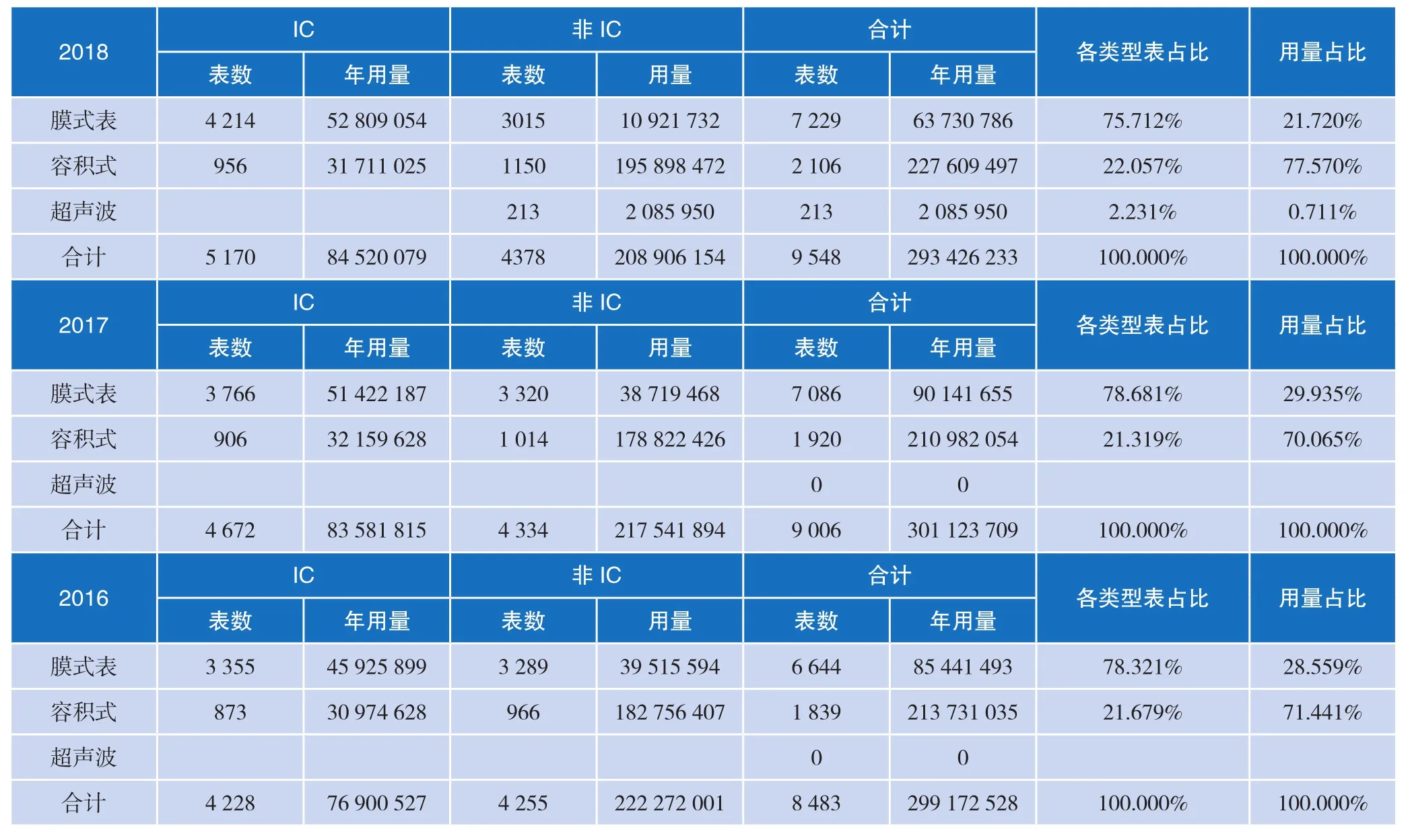

采用三年数据,都以年初数为统计依据,数据如表1所示。

表1 2016-2018年统计依据

从表1中可以看出,非居民用户应用的表具有三大类,分别是膜式表、容积式流量计和超声波流量计,同时这三类表具还有是否带IC卡预充值系统的区别,预充值系统与销售计量无关,所以不做论述。表具数量方面目前膜式表占据较大数量比例,但是实现销售量数据是以容积式流量计为主,22%左右的数量比例实现77%左右的销售比例,有着举足轻重的地位。而且,针对温、压补偿方面,膜式表以前采取年平均值的方式,天燃气用户端应用压力在1.8~2.4 kPa,取值2%作为补差数据。随着燃气改革的深入,这种取值方式被取缔,上海燃气集团有限公司发文对燃气计量表的温、压补偿统一做出规定,上海燃气(集团)有限公司(2017)47号《关于停止收取“校正与燃气补差”和“智能化燃气表改制费”的通知》发布,于2017年7月1日起停止收取。因为该文件的发布,为了公平计量,降低温、压补偿产生的购销差,开始逐渐减少皮膜表的应用,以容积式流量计为主,同时引进超声波流量计计量装置。做为燃气销售公司,公平计量和降低购销差一直是上海燃气(集团)有限公司的重要目标。

4 结语

使用计量容积的气体流量标准装置标定带温、压补偿的罗茨气体流量计,应考虑管道压力损失的因素,特别是在气体流量较大时,管道的压力损失将使被检流量计侧的状态参数发生不可忽略的变化,从而引起明显的误差。试验结果显示,管道内压力损失对被检表误差的影响最大达到1%。因此,应正确选用被检表侧的工况压力值,在同一参考条件下计算示值误差。

取压位置不会对罗茨气体流量计本身的准确度等级产生较大影响,根据JJG 633-2005《气体容积式流量计》“测压位置在流量计上游侧”,实验结果也具有一致性[6];在检校过程中,如果受到拆装难度、标准装置、检测条件等因素限制,采用表前取压方式能够准确反映流量计的计量性能,如果不能实现,也可以采用表后取压。