燃煤机组超低排放改造工艺及应用

林欢

(永清环保股份有限公司,长沙 410330)

引言

2014年9月,国家发展和改革委员会、原环境保护部、国家能源局联合印发《煤电节能减排升级与改造行动计划(2014~2020年)》,要求东部地区11省市新建燃煤发电机组大气污染物排放浓度基本达到燃机排放限值,即NOx≤50mg/Nm3、SO2≤35mg/Nm3、粉尘≤10mg/Nm3。中部地区原则上接近或达到燃机排放限值,鼓励西部地区接近或达到燃机排放限值[1]。根据《山西省人民政府关于推进全省燃煤发电机组超低排放的实施意见》(晋政办发〔2014〕62号)[2]要求:到2020年,全省单机30万千瓦及以上燃煤发电机组烟气超低排放,常规燃煤发电机组达到天然气燃气轮机排放标准,NOx≤50mg/Nm3、SO2≤35mg/Nm3、粉尘≤5mg/Nm3。为响应山西省加严烟气排放标准的号召,某公司对现有的燃煤机组环保设施进行烟气超低排放改造。

1 工程概况

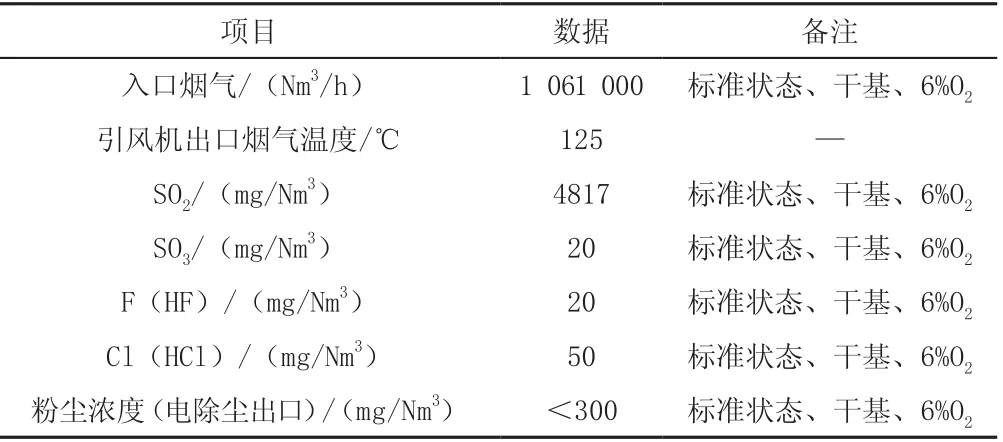

某公司2×300MW发电机组同步建设SCR脱硝工艺、双室五电场静电除尘器和湿式石灰石/石膏法脱硫工艺(一炉一塔),并于2010年12月底投入运营。NOx入口和出口浓度分别为650mg/Nm3和130mg/Nm3。设计煤含硫1.9%;脱硫效率96.5%。设计入口含尘38g/Nm3、煤灰分30%、除尘效率99.86%,每炉两台除尘器;2013年、2014年分别对2#和1#机组进行了低氮燃烧器改造及其除雾器屋脊式改造。改造后NOx排放浓度≤100mg/Nm3、SO2排放浓度≤169mg/Nm3、粉尘出口浓度≤50mg/Nm3。烟气脱硫入口烟气参数见下表。

烟气脱硫入口烟气参数表

根据《山西省人民政府关于推进全省燃煤发电机组超低排放的实施意见》(晋政办发〔2014〕62号)要求,改造后的烟气污染物排放浓度达到超低排放标准,即NOx排放浓度≤50mg/Nm3、SO2排放浓度≤35mg/Nm3、粉尘排放浓度≤5mg/Nm3。

2 超低排放技术分析

2.1 控制NO x

超低排放改造可通过增加催化剂用量(层数)、低氮燃烧器改造、流场优化等技术控制NOx。增加催化剂的用量是最直接、最简单有效控制NOx的方法。可通过增加催化剂层高实现催化剂体积增容,实现脱硝增效[3]。催化剂增加一层后,形成3+1层的布置方案。增加催化剂的用量,提高喷氨量,可提高烟气中NOx和氨的反应量,从而减少NOx的排放。

锅炉炉膛温度过高、炉内空气过量时,会产生更多的NOx。低氮燃烧改造技术则是通过降低燃烧区温度、减少过量空气的方式控制NOx生成。低氮燃烧技术成熟,普遍用于国内外大型燃煤锅炉。

利用CFD计算机对脱硝系统进行流场试验和现场模拟实验,进行流场优化也可提高脱硝效率,进一步降低NOx的排放。

2.2 控制SO2

提高脱硫效率主要有:1)脱硫塔扩容改造,增加喷淋层,提效技术主要有单塔双循环和双塔双循环;2)增加塔内气液接触面积,如采用增设合金托盘等塔内部件;3)单塔一体化脱硫除尘技术。

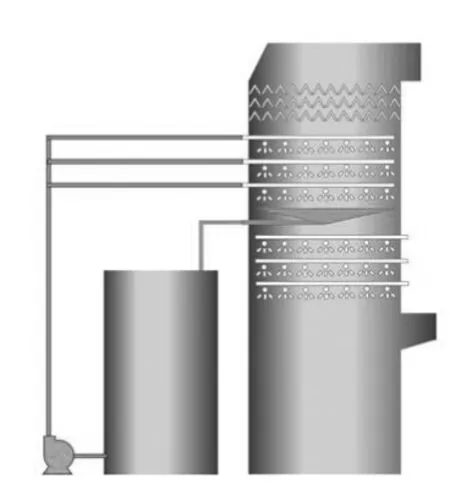

单塔双循环(图1)的特点是石灰石利用率高,脱硫效率高。主要用于处理含硫量高的燃煤机组[4]。单塔双循环技术相当于烟气通过了两次SO2脱除过程。一级循环的效率一般在30%~70%,起预吸收作用。主要去除烟气中的HCl、HF、粉尘、部分SO2。经过一级循环后,烟气进入二级循环,CaCO3实现SO2的吸收。两个循环过程独立控制,避免参数间的相互制约。两级工艺使石灰石粉的停留时间延长,可使碳粉颗粒快速溶解[5]。

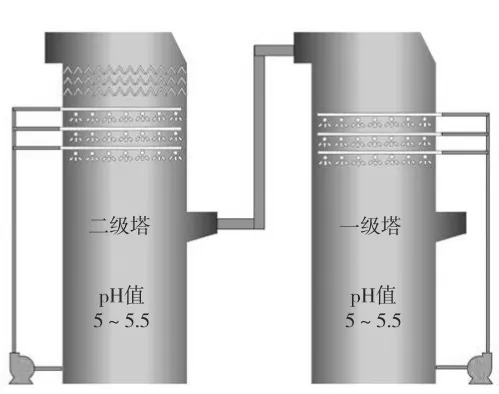

双塔双循环(图2)是将两吸收塔串联,通过两级串联吸收塔的综合脱硫,实现高效脱硫。在脱硫改造工程中,为缩短改造工期,通常保留原有塔作为一级塔,新建一个吸收塔与之串联,实现双塔双循环。双塔双循环的每级塔型结构简单,工艺成熟,但占地面积较大,烟气阻力高,要求有足够的场地空间。

图1 单塔双循环

图2 双塔双循环

在吸收塔内设置合金托盘,托盘按照一定的开孔率布满小孔。合金托盘一方面可均布吸收塔内的气体流速,避免烟气流速局部过高的情况;另一方面也可增加烟气在吸收塔的停留时间,延长气液接触时间,进而提高吸收塔的脱硫除尘效率[6]。系统能耗低,检修维护方便。

单塔一体化脱硫除尘技术是指塔内增设旋汇耦合装置、均流装置、高效喷淋装置、管式除雾器[7]。旋汇耦合装置安装在吸收塔烟气和喷淋层之间,通过湍流空间气液固三相充分接触。具有传质效率高、均气效果好、降温速度快、系统能耗低等特点。

2.3 控制粉尘

针对超低排放,目前国内除尘改造技术主要有电袋复合除尘器、高频电源改造、低低温电除尘器、湿式静电除尘器。

电袋复合除尘器是将电除尘器和袋式除尘器有效结合起来的除尘技术。应用较多的是“前电后袋”形式,电除尘器作为一级除尘,利用电场作用收集80%左右的粗颗粒粉尘。剩余的细微颗粒被荷电后,在电荷异性相吸的作用下组成大粉尘团。袋式除尘作为二级除尘,过滤收集剩余20%左右的粉尘,从而增加细微粉尘的吸附,提高除尘效率,达到超低排放。电袋复合除尘器能去除0.01~1μm的气溶胶细微粒子,不受粉尘比电阻的影响,工作负荷低、过滤阻力小,可减少清灰频率,延长滤袋的使用寿命。

使用高频电源可提高电除尘器电场供电电压和电流,提高除尘器的除尘效率。根据除尘器效率多依奇公式可知,粉尘的驱进速度与除尘效率成正比。粉尘粒径的大小、粉尘比电阻、电场强度、烟气黏度都会影响带电粉尘在电场中的驱进速度。电场间的电压越高,电场强度越强,除尘效率越高。与工频电源(50Hz)相比,高频电源的频率是工频电源频率的800倍,可以达到40kHz,输出直流电压要高出30%左右。

低低温烟气处理技术是在锅炉空预器后设置MGGH(热媒水热量回收系统),使进入除尘器入口的烟气温度由原来的130℃~150℃降低至90℃左右。在MGGH或低温省煤器中气态SO3冷凝形成硫酸雾,被粉尘颗粒所吸附。除尘器在收集粉尘的同时,也协同去除了烟气中的SO3。低低温电除尘器可降低粉尘的比电阻,避免“反电晕”现象发生。同时能协同处理烟气中大部分的SO3,节约燃料,节省标准煤耗1.0~3.5g/kW·h,并可利用余热,能耗较低。

湿式静电除尘器通过高压放电使烟气中组分电离,使粉尘与雾滴荷电,荷电后的粉尘、酸雾等颗粒物不断凝聚,在电场作用下,抵达收尘极。湿式静电除尘器采用收尘极板上形成连续水膜带走粉尘与雾滴的除尘方式,不但压损小,无移动部件,极板清洁容易,防止二次扬尘,还可解决高比电阻引起的反电晕现象;对于湿法脱硫后的硫酸雾、PM2.5、重金属离子可以协同处理;布置在湿法脱硫的后端,燃煤锅炉粉尘排放浓度可≤10mg/Nm3;除尘效率高,被广泛用于火电、钢铁等行业。

3 工程改造

3.1 脱硝改造

增加催化剂用量。将原两层波纹板催化剂组合为一层,另新增两层蜂窝式催化剂。每单元每层催化剂进行模块化布置。制氨工艺由液氨改为尿素热解法制氨。增加尿素溶液制备系统(2台机组公用)和各台锅炉的尿素热解系统(一炉一台)。喷氨系统由星型混合器改为格栅型或星型混合+格栅。利用CFD计算机对脱硝系统进行流场试验和现场模拟实验,进行流场优化。提高脱硝效率,进一步降低NOx的排放。

3.2 脱硫改造

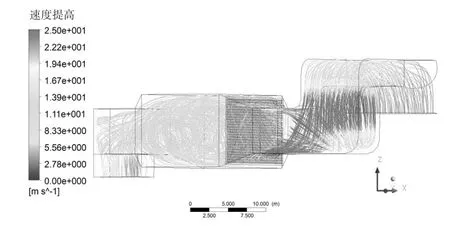

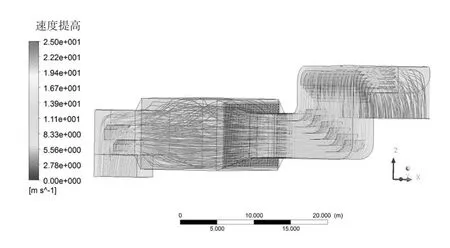

为提高脱硫效率,将脱硫塔扩容改造,增加喷淋层。将原有吸收塔做一级塔,拆除原增压风机及回转式GGH,新增一座吸收塔做二级塔,两塔串联,实行双塔双循环。FGD装置脱硫效率一级塔≥80%,二级塔≥98.08%。为保证烟气分布均匀,对吸收塔出口至湿式电除尘器入口烟箱处的烟道进行流场优化数值模拟计算和数据分析,为使流速达到最优,烟道内增加导流板,保证除尘器入口烟箱法兰处的气流分布均匀系数<0.13。加导流板前后的烟气速度流线图见图3、图4。

图3 未加导流板条件下的烟气速度流线图

图4 增设导流板条件下的烟气速度流线图

3.3 除尘改造

将原有干式静电除尘器的电源进行改造。将电一、二、三电场电源改为高频电源,四、五电场改为脉冲电源。在同等除尘效果下,系统节电大于40%。干式电除尘排尘浓度为20mg/Nm3以下。两级吸收塔后串联一台新增的两电场的湿式电除尘。新增湿式电除尘器为卧式结构,采用二室二电场。湿电要采用高频电源,并采用高效喷淋系统+节能水循环系统。不但实现灰水的循环利用,还减少了外排灰水的二次污染,节能且环保。

3.4 改造路线

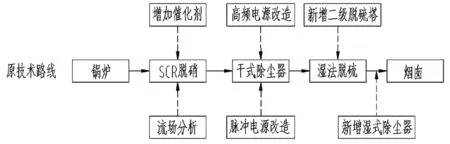

超低排放改造工艺路线见图5。

图5 超低排放改造技术路线

4 改造后运行结果分析

该项目2×300MW机组超低排放改造工程2015年12月完成168h调试后投入使用,设备运行正常。从检测结果可得,机组净烟气NOx质量浓度≤35mg/Nm3、SO2质量浓度≤25mg/Nm3、烟尘排放浓度≤5mg/Nm3。优于超低排放NOx排放浓度≤50mg/Nm3、SO2排放浓度≤35mg/Nm3、粉尘排放浓度≤5mg/Nm3的标准。至今设备已投运2年多,烟气系统运行稳定。

5 结论

以某公司2×300MW发电机组超低排放改造为例,介绍了超低排放改造中,脱硝、脱硫、除尘改造技术的方法及工艺。采用增加催化剂用量+流场分析优化、新增二级脱硫塔+烟道气流均布、干式除尘器电源改造+新增湿式除尘器的技术路线,实现净烟气排放浓度NOx排放浓度≤35mg/Nm3、SO2排放浓度≤25mg/Nm3、烟尘排放浓度≤5mg/Nm3,改造后满足国家超低排放标准,技术路线值得借鉴与推广。