600 MW超临界W型火焰锅炉一次风机RB试验与优化

葛举生

(国电南京自动化股份有限公司,南京 210032)

0 引言

辅机故障减负荷RB(runback)试验的目的是考核当机组部分重要辅机(一次风机、引风机、送风机、磨煤机、给水泵、空预器等)发生故障跳闸,导致机组的带负荷能力降低或影响机组的安全运行时,通过协调模拟量控制系统(MCS)、炉膛安全监控系统(FSSS)、辅机顺序控制系统(SCS)等主要子控制系统动作,快速将机组负荷降低到预设的RB目标负荷并保证机组安全稳定运行的能力。RB试验的品质指标是RB期间炉膛负压、主蒸汽温度、再热蒸汽温度等主要参数波动不危及机组运行安全、不引起机组保护动作跳闸[1]。

与其他炉型相比,W型火焰锅炉因在燃用无烟煤方面具有独特优势,得到了世界范围内的广泛采用[2]。与普通煤粉锅炉不同,此类型锅炉炉膛断面与容积较大、炉膛结构复杂、燃烧火焰不集中、燃料较难着火、不投油最低稳燃负荷较高,因此RB期间需特别注意投油稳燃控制。由于无烟煤硬度较高,煤粉需要磨制得相对较细,W型火焰锅炉多配置双进双出钢球磨煤机制粉系统[2]。该制粉系统的入炉煤量不能直接由给煤机给煤量反映,一般只能根据容量风量、风门开度、一次风压、煤仓料位等参数进行模拟计算、近似表征[3]。间接计算的入炉煤量与实际进入炉膛的煤量会存在一定偏差,容易导致风煤比、水煤比失调,造成机组主要运行参数波动大,锅炉燃烧不稳定,严重时甚至影响机组运行的安全性。这也给该类型机组RB试验的成功实施造成了很大影响。

图1 煤粉燃烧器及油枪布置示意Fig.1 Layout of pulverized coal burner and oil burner

在各项RB试验中,一次风机RB是风险比较高的试验项目。文中介绍某600 MW超临界W型火焰锅炉一次风机RB控制策略,针对一次风机RB试验过程中出现的问题提出了优化控制方案,优化后再次进行了一次风机RB试验,控制策略的应用效果良好,机组运行稳定。

1 机组主要设备概述

锅炉采用东方锅炉(集团)股份有限公司制造的DG-1852/25.31-Ⅱ8型超临界参数、W型火焰燃烧、垂直管圈水冷壁变压直流锅炉,为单炉膛露天岛式布置,燃用无烟煤,一次再热,平衡通风,固态排渣,全钢架,全悬吊结构,∏型锅炉。汽轮机采用上海汽轮机厂生产的超临界、中间一次再热、三缸四排汽、单轴、双背压、凝汽式、八级回热、反动式汽轮机,型号为N600-24.2/566/566,额定出力为600 MW,额定转速为3 000 r/min。发电机采用上海电机厂生产的QFSN-600-2型汽轮发电机,是汽轮机直接拖动的隐极式、二级、三相同步发电机。风烟系统配置2台动叶可调轴流式送风机,2台动叶可调轴流式引风机,2台动叶可调轴流式一次风机和2台容克式空气预热器。控制系统采用maxDNA大型分散控制系统,实现机组一体化控制。

机组采用双进双出钢球磨煤机正压直吹式制粉系统,每台炉配6台双进双出钢球磨煤机。每台磨煤机带4个双旋风煤粉浓缩燃烧器。24个煤粉燃烧器顺列布置在下炉膛的前后墙炉拱上,前、后墙各12个。每个煤粉燃烧器配1支简单机械雾化油枪(即24支,A1/A2/A3/A4,…,F1/F2/F3/F4),如图1所示。油枪紧靠煤粉喷嘴布置,用于点火和低负荷稳燃,高能点火器直接点燃#0轻柴油,设计总容量为30%锅炉最大连续蒸发量(BMCR)输入热量。锅炉采用富氧微油点火系统,微油点火燃烧器共8个,对应锅炉的B(B1/B2/B3/B4),E(E1/E2/E3/E4)磨煤机。

2 一次风机RB控制策略分析

2.1 一次风机RB功能投退条件

除了常规的手动投入功能,一次风机RB还设计了自动投入功能,避免因运行人员忘记投入RB功能给机组带来的安全隐患。

2.1.1 自动投入条件(与)

(1)负荷>340 MW;

(2)协调控制方式。

自动投入条件满足后,脉冲3 s,自动投入RB功能。

2.1.2 手动投入条件(与)

(1)手动投入按钮,脉冲3 s;

(2)负荷>340 MW;

(3)协调控制方式或汽机跟随方式。

手动投入条件满足后,运行人员可手动投入RB功能。

RB功能投入后,任意一台一次风机跳闸则触发一次风机RB。

2.1.3 一次风机RB复位条件(或)

(1)手动复位按钮;

(2)负荷<300 MW;

(3)不在协调控制方式且不在汽机跟随方式。

2.2 一次风机RB跳磨投油控制策略设计

为保证一次风机RB过程中锅炉燃烧稳定,根据燃烧器的排列布置方式,一次风机RB动作后将触发FSSS执行跳磨投油逻辑。

跳磨之前由逻辑自动判断当前磨煤机运行数量,若运行磨煤机数量大于3台,则执行如下跳磨程序:RB动作,立即跳闸1台磨煤机;5 s后跳闸第2台磨煤机; 20 s后,若热一次风母管压力低于5 kPa,则跳闸第3台磨煤机;跳磨顺序为D,C,F磨煤机。

若运行磨煤机数量≤3台,则不执行跳磨逻辑。

在执行跳磨逻辑的同时,每隔10 s投入1对正在运行的磨煤机燃烧器所对应的油枪,共投入12对油枪。投油顺序为:E(E1/E4),E(E2/E3),A(A2/A3),A(A1/A4),F(F2/F4),F(F1/F3),C(C1/C4),C(C2/C3),B(B2/B3),B(B1/B4),D(D1/D4),D(D2/D3)。

2.3 一次风机RB试验时的特殊控制策略

(1)一次风机RB时,由于锅炉瞬间失去大量燃料,燃烧工况剧烈恶化,炉膛负压产生较大波动,为保证正常投油稳燃,需屏蔽投油允许条件中的“炉膛负压正常(-800~600 Pa)”条件;

(2)一次风机RB时,需要投12对油枪,虽然联启了备用供油泵,但依然会导致短时间燃油母管压力低,为避免此时触发油燃料跳闸(OFT)、导致投油失败,需屏蔽OFT条件中的“燃油母管压力低低”保护;

(3)一次风机RB时,为避免炉膛负压波动对火检的信号干扰导致触发主燃烧跳闸(MFT),屏蔽MFT条件中的“失去临界火焰”保护。

为防止RB发生时因控制参数或动作指令变化较快而反馈较慢造成的偏差大引起自动退出和影响自动调节品质的情况,RB发生时需屏蔽一些主要控制指令与反馈信号偏差大则自动回路切至手动的功能:

(1)屏蔽汽机主控偏差大(压力偏差)切手动;

(2)屏蔽给水主控偏差大(给水量偏差、转速偏差)切手动;

(3)屏蔽引风机控制偏差大(炉膛负压偏差、动叶指令与反馈偏差)切手动;

(4)屏蔽一次风机控制偏差大(热一次风母管压力偏差、动叶指令与反馈偏差)切手动;

(5)屏蔽所有磨煤机容量风门偏差大(容量风门开度指令与反馈偏差)切手动;

(6)屏蔽过、再热减温水控制偏差大(温度偏差、调门开度指令与反馈偏差)切手动。

2.4 一次风机RB动作后的控制方式切换

(1)协调控制。锅炉主控切手动,机组进入汽机跟随方式运行;为防止机组负荷反调,RB期间汽机主控指令闭锁增;考虑到试验过程中锅炉动态总燃料量无法精确计算,将燃料主控切手动,根据跳磨数量开环控制实际燃料量,RB控制侧重于维持锅炉燃烧稳定。

(2)压力控制。强制切为滑压运行,滑压速率由正常运行的0.3 MPa/min切为1.5 MPa/min,20 s内压力设定值跟踪当前实际压力,20 s后压力设定值按RB设定滑压速率滑至目标压力(目标压力为负荷指令对应的滑压曲线)。

(3)燃烧控制。为防止系统漏风造成一次风压降低,联锁关闭已停运磨煤机容量风门、旁路风门、热一次风入口关断门、冷一次风入口关断门、密封风门、分离器出口阀;联锁关闭一次风机出口联络门,联锁关闭跳闸一次风机对应的空预器出口热一次风门;超驰关闭燃尽风调节阀。

(4)给水控制。给水流量设置低限为850 t/h,给水指令三阶惯性时间由正常运行时的20 s切为3 s。

(5)燃油控制。为维持燃油母管压力,保证能够正常投油稳燃,联锁启动备用的供油泵,频率开至50 Hz。

(6)汽温控制。为防止蒸汽温降幅度过大,当RB发生时,超驰关闭过/再热减温水调节阀(脉冲30 s);随后根据汽温变化,重新开始自动调节。

(7)运行风机控制。在自动状态运行一次风机动叶,超驰控制开10 s,开度变化速率为5%/s,开度上限为85%;联锁关小引风机动叶开度(变参数:若RB发生时负荷为600 MW则2台引风机动叶开度共关小10%,若RB发生时负荷为400 MW则2台引风机动叶开度共关小5%),3 s后联锁关小送风机动叶开度(变参数:若RB发生时负荷为600 MW则2台送风机动叶开度共关小4%,若RB发生时负荷为400 MW则2台送风机动叶开度共关小2%);因部分风量测点不准,为防止总风量异常波动导致送风机动叶调节失稳,进而引起炉膛负压大幅波动、影响机组安全运行,RB期间,将总风量控制切手动;

(8)吹灰控制。因RB期间需要投油稳燃,为避免发生空预器着火事故,需投入空气预热器吹灰器,同时退出其他吹灰器。

3 一次风机RB试验过程分析与优化

3.1 一次风机RB试验过程分析

试验前,机组在595.0 MW负荷稳定运行,实际主蒸汽(以下简称主汽)压力维持在23.80 MPa,所有磨煤机均正常运行。

一次风机RB试验条件具备后,于2018年4月19日进行了该项试验。11:28:55运行人员手动停运A一次风机,随即触发一次风机RB,协调控制系统切至汽机跟随模式,锅炉主控切手动、燃料主控切手动;11:31:06,负荷低于300.0 MW,一次风机RB自动复位。试验过程持续131 s,一次风机RB试验取得成功。一次风机RB工况下机组各主要参数变化见表1。

表1 一次风机RB工况下主要参数Tab.1 Main parameters of primary fan under RB condition

注:再热蒸汽温度简称为再热汽温。

3.1.1 负荷、燃料量、给水量变化分析

RB期间燃料量及给水量变化趋势如图2所示。

图2 RB期间燃料量及给水量变化趋势Fig.2 Change trend of fuel quantity and water supply during RB

图2中第46 s时一次风机RB动作,立即联跳D磨煤机,第51 s时联跳C磨煤机,第66 s时因一次风压低于5 kPa,联跳F磨煤机,燃料量从213 t/h降至132 t/h。RB动作283 s后,机组负荷稳定在410.0 MW附近,燃料量稳定在111 t/h,给水量稳定在1 197 t/h。由于机组降负荷过程中需要克服锅炉金属的蓄热量,因此水煤比的控制是先升高然后逐步恢复正常数值(8.1)。

3.1.2 炉膛负压变化分析

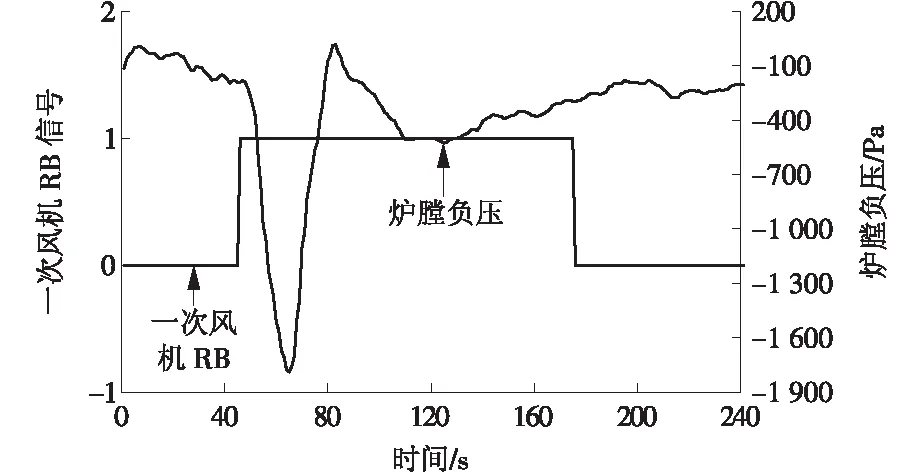

RB期间炉膛负压变化趋势如图3所示。图3中第46 s时一次风机RB动作,第66 s时炉膛负压第1次波谷-1 693 Pa,第84 s时炉膛负压第1次波峰24 Pa,第126 s时炉膛负压第2次波谷-491 Pa,此后负压逐渐回升,RB复位时,负压为-274 Pa,此后负压基本稳定。

图3 RB期间炉膛负压变化趋势Fig.3 Change trend of furnace negative pressure during RB

3.1.3 蒸汽温度变化分析

RB期间蒸汽温度变化趋势如图4所示。图4中第46 s时一次风机RB动作,一次风机RB动作36 s内,主/再热汽温没有发生大幅变化。这主要是由于锅炉受热面蓄热释放以及水煤比调整的原因;RB动作复位后,主汽温从动作前的569.7 ℃最低降至563.4 ℃;再热汽温从动作前的570.6 ℃最低降至550.4 ℃,主/再热汽温变化幅度满足汽轮机运行要求。

图4 RB期间主/再热汽温变化趋势Fig.4 Change trend of main/reheat steam temperature during RB

需要注意的是,虽然一次风机RB试验取得了成功,但在试验过程中,炉膛负压出现了较大波动,虽未造成锅炉MFT(炉膛负压低于-1 960 Pa时触发MFT),但对试验可靠性有影响。

3.2 一次风机RB试验过程优化

为减小试验过程中炉膛负压的波动幅度,通过对一次风机RB动作后机组运行情况的综合分析,提出如下优化方案。

(1)600 MW工况下,一次风机RB联锁关小引风机动叶开度由10%改为15%,取消一次风机RB联关送风机动叶逻辑;尽可能消减燃烧工况恶化对炉膛产生的冲击,减轻炉膛负压的下降幅度。

(2)一次风机RB目标负荷由300 MW改为330 MW,与单台一次风机实际带负荷能力匹配。

(3)一次风机RB时,滑压设定值为正常滑压曲线,取消压力保持回路,即取消“20 s内压力设定值跟踪当前实际压力”逻辑;避免原逻辑中保持回路结束时,因实际压力低于压力设定值而导致汽机调节阀开度突降。

(4)一次风机RB复位后,将汽机主控切手动,机组在基本方式下运行,由运行人员手动调整,恢复机组正常运行;避免一次风机RB复位后,由于汽机主控指令闭锁增消失,而此时实际压力高于压力设定值而导致的汽机调节阀开度突升。

(5)试验前关注330 MW工况下2台一次风机动叶的开度,以便在RB结束后恢复一次风机并列运行时,以此动叶开度为基准调节动叶指令,防止风机失速跳闸。

采取了上述优化方案后,再次进行一次风机RB试验。试验前,负荷在600.0 MW附近稳定运行,15:43:35运行人员手动停运A一次风机,随即触发一次风机RB,协调控制系统切至汽机跟随模式,锅炉主控切手动、燃料主控切手动,15:45:50,负荷低于330.0 MW,一次风机RB自动复位,试验过程持续135 s,试验数据见表2。

表2 优化后一次风机RB工况下主要参数Tab.2 Main parameters of primary fan under RB condition after optimization

从表2可以看出,优化后RB试验期间,各主要参数依然很稳定,炉膛负压的波动情况有了一定改善。优化后的炉膛负压变化趋势如图5所示:第127 s时一次风机RB动作,第147 s时炉膛负压第一次波谷达-1 578 Pa;第164 s时炉膛负压第一次波峰达32 Pa;第212 s时炉膛负压第二次波谷达-472 Pa;此后负压逐渐回升,RB复位时,负压为-99 Pa,此后负压基本稳定。

2次一次风机RB试验的持续时间接近,但相比于首次一次风机RB试验的情况,优化后的炉膛负压在RB过程中更加稳定,RB结束后炉膛负压接近正常值。

图5 优化后RB期间炉膛负压变化趋势Fig.5 Change trend of furnace negative pressure during RB after optimization

4 结论

文中针对600 MW超临界W型火焰锅炉的结构及运行特点,对一次风机RB控制策略进行了分析,并进行了一次风机RB试验;针对首次试验中出现的炉膛负压波动大等问题,提出了相应的优化方案,优化方案实施后再次进行了一次风机RB试验。试验结果表明,本文提出的优化方案应用效果良好,机组运行稳定,主要参数波动幅度较优化前有了明显改善,对提高故障工况下机组的抗干扰能力、保障机组安全可靠运行、减少运行操作风险等方面都有较好的实用价值,可为同类型机组一次风机RB试验的成功实施提供有益借鉴。