船体结构焊接变形的预测与控制研究进展

史雄华, 牛业兴, 向 生, 张庆亚, 王江超

(1.华中科技大学 船舶与海洋工程学院, 湖北 武汉 430074;2.上海振华重工启东海洋工程股份有限公司, 江苏 启东 226200)

0 引 言

船体结构的焊接变形控制是精度造船的重要组成部分,在提高船舶质量、缩短造船周期、节省成本等方面具有重要意义。焊接是船体结构生产必不可缺的连接手段,且焊接装配工作量占船体建造总工作量的2/3以上,而焊接变形是焊接过程中最难控制的一环。所以,焊接质量的优劣将直接影响船体制造精度和生产周期等。

目前,由焊接引起的结构变形仍然是船舶在建造过程中面临的严峻问题。在船舶建造过程中,焊接变形不仅会降低焊接质量,过大的变形量还会影响下一阶段装焊过程。焊接变形的不断累积将导致船体分段难以合龙,且对于较复杂的变形,大量的焊后变形矫正不仅降低生产效率而且提高生产成本。另外,采用加热的方法[1]矫正焊接变形往往还会引起结构材料的脆化,造成低应力破坏等。目前,焊接变形的预测手段以及控制方法已相继取得重大理论和实践突破。本文详细综述二者当前的研究进展。

1 船体结构焊接变形预测方法

焊接变形严重影响船体结构的建造精度,因此预测变形的分布情况和数值大小成为精度造船的重要研究内容。至今,预测焊接变形方法可归纳为:经验公式法、理论解析法、数值分析法和基于数据挖掘的焊接变形预测方法。

1.1 经验公式法

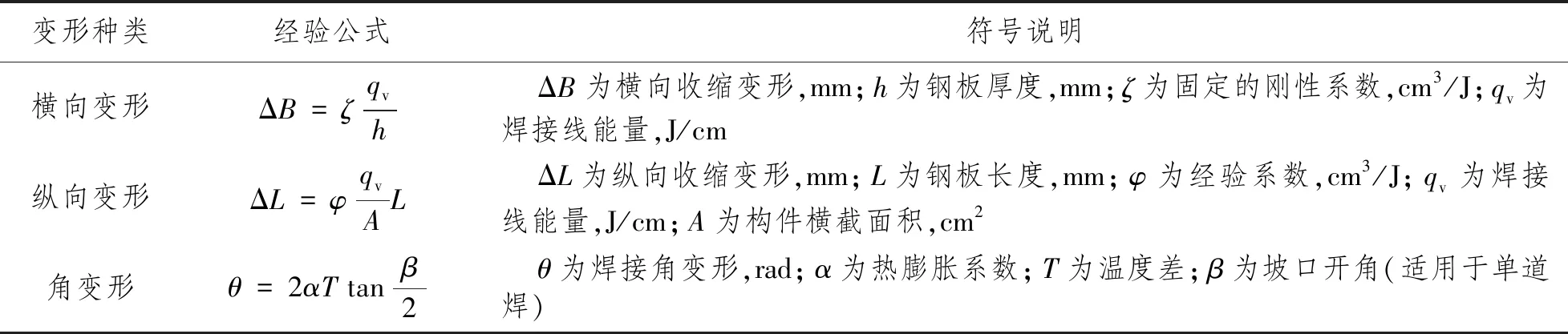

该方法是通过查找焊接手册上的经验公式和数据曲线估计焊接结构的变形量[2]。曾志斌等[3]总结对接焊接变形经验公式汇总表(见表1),包括焊缝的纵向变形、横向变形、角变形量等。但是,这些经验公式是将在实验室对窄小板条的焊接变形试验结果进行归纳得出的,对于船体中大型复杂的板架结构具有很大的局限性。

表1 对接焊接变形经验公式

1.2 理论解析法

20世纪40年代,奥凯尔勃洛姆等[4]率先开展对焊接变形和残余应力的研究。针对一维条件下的应力应变过程,分析并建立确定焊接残余应力和变形的理论研究方法。此后,库兹米诺夫[5]基于该方法进行深入研究并提出以残余塑变计算焊接变形的研究方法。该方法可以对其他方法(如数值分析法等)所得解的精确性进行校验。由于此方法建立在一些理想性假设上,故仅适用于较简单的焊接结构。

1.3 数值分析法

利用数值分析技术预测结构的焊接变形,可以考察结构性能指标与制造可行性,从而缩短研究和开发焊接工艺技术的周期,节约大量成本。近年来,数值分析法已成为船体结构焊接变形预测的主要手段。

1.3.1 热弹塑性有限元法

这是一种当今应用最为广泛且相当成熟的预测焊接变形的计算方法[6]。国外的BLANDON等[7]利用气体加热炬作为热弹塑性有限元法的热源模型,研究热源位置和加热速度等参数对U型肋板弯曲变形的影响。国内的CHEN等[8]使用三维热弹塑性有限元法研究加强筋尺寸及板的细长度对简单角焊缝变形和极限强度的影响,并通过试验得以验证。热弹塑性有限元法流程如图1所示。李功荣等[9]采用热弹塑性有限元法模拟横骨架式船底结构的焊接过程,证明在焊接过程中位于船底板架角端的胎架约束力最大。刘露等[10]建立热弹塑性有限元模型模拟两个插管与壳板的焊接变形,且通过平板对接试验论证有限元模型及相关输入参数的合理性。

图1 热弹塑性有限元法流程图

然而,该方法亦有局限性:第一,对于复杂结构而言,尤其是大型的船体分段,应用热弹塑性有限元法计算量非常庞大;第二,许多材料的高温热物理力学性能数据不足[11]。

1.3.2 等效载荷法

等效载荷法忽略焊接中间过程,将等效载荷直接加载到焊接结构上,然后进行一次弹性有限元分析便可以计算出残余应力和变形。这种方法需要准确求出描述焊接变形力学特性的等效载荷[12]。根据载荷的计算方法,可分为固有应变等效载荷法与塑性应变等效载荷法(Plasticity-based Distortion Analysis, PDA)。

焊接接头尺寸对固有应变的影响很小,可忽略不计,其大小主要与焊接接头形式、材料属性、板厚和焊接工艺参数有关[13]。它是热应变εt、塑性应变εpl、蠕变应变εc和相变应变εph等4者残余量之和,即总应变εto中除去弹性应变εe的剩余部分:

εi=εto-εe=εt+εpl+εc+εph

(1)

固有应变在实际使用中有些困难,因为受到焊接热循环中的最高温度和约束的影响,靠近焊缝的不同位置有不同的值。但是,如果通过对垂直于焊缝横断面上的各固有应变分量积分得到各分量的固有变形,这便增加了适应性,可以对大型船体分段的焊接变形进行预测[14]。WANG等[15]基于固有变形理论分别研究矩形薄板和加筋薄板的屈曲变形机理,结果表明:尽管纵向收缩力是产生焊接屈曲变形的主要原因,但是固有弯曲变形和初始挠度被认为是触发屈曲的诱因,并影响焊接变形的大小。

PDA是对固有应变等效载荷法的精简。因为固有应变中的热应变会随着焊接结构温度降低至室温而消失,且焊接过程中由于蠕变和材料相变带来的应变可忽略不计,所以剩下的塑性应变成为了主要的应变源。如JUNG等[16]使用该方法研究残余塑性应变与薄板T型接头角变形之间的内在联系并取得很好的效果,与热弹塑性有限元计算得到的结果相比,准确性达到97%。

1.4 基于数据挖掘的焊接变形预测法

由于传统的基于经验公式、数值分析的焊接预测技术在实际应用时存在一定的局限性,一些研究学者开始寻找其他方法,即从实际建造的大量数据中寻求规律和方法。数据挖掘技术[17]中用于焊接变形预测的包括:人工神经网络、支持向量机(Support Vector Machine, SVM)、聚类分析等。赵丽等[18]基于ID3算法,建立决策树数据挖掘模型并应用于压力容器的焊接,证明该方法的准确性。周方明等[19]利用支持向量回归的方法从大量的数据中总结规律,建立焊接变形的预测系统,其实际运行表明:该系统能够实现焊接变形的快捷预测和管理。冯志强等[20]提出一种基于模糊粗糙集理论的知识建模方法,结果表明:预测模型具有较高的推算精度,能够满足船体结构焊接变形预报与控制的要求。

在大量数据挖掘方法中,人工神经网络技术在船舶焊接变形预测方面的研究最为成熟。PINZON等[21]采用人工神经网络模型解决板材线加热成形的逆问题,其使用板厚及4个固有变形分量作为输入参数求解线加热速度,对应的神经网络模型拓扑结构如图2所示,结果表明:拓扑结构及训练数据对人工神经网络的模拟结果影响显著。

图2 神经网络模型拓扑结构

张系斌等[22]采用人工神经网络预测中厚板的对接焊接变形,通过3层BP网络系统对其中几组数据进行预测,结果与试验数据接近且误差满足工程要求。张健等[23]利用径向基函数神经网络对采用脉冲激光焊接技术的薄板在焊接中产生的横向收缩变形和弯曲变形进行预测,且证明该方法有较高的预测准确度。张玉宝等[24]提出的基于“进化监控”和“生死个体交替”技术相结合的传统遗传神经网络改进策略,应用于手工电弧焊(Shielded Metal Arc Welding, SMAW)焊接变形预测,与基于传统遗传神经网络的预测模型相比,预测精度更高,速度更快,具有更高的工程应用价值。

2 船体结构焊接变形控制方法

船体结构焊接变形是船舶在建造过程中难以避免的工程问题,一般焊接变形的控制方法主要从结构设计、焊接工艺、反变形、温度场、综合分析等几方面考虑。

2.1 科学的设计方法

焊接结构设计是否合理对焊接变形有很大影响。合理的结构设计应包括以下几点:合理设计焊缝尺寸、位置和数量,应较多地采用间断焊接[25];合理设计焊缝的坡口形式,勿焊接过量。同时,吴战国等[26]在研究自动扶梯桁架焊接变形原因时发现,其设置了过多的腹杆和横梁,且焊缝尺寸过大,同时在设计上未避开最大应力作用的截面,最终直接影响变形量。

2.2 先进的焊接技术

近年来,多丝焊、搅拌摩擦焊、激光-电弧复合焊等一批先进的焊接技术在船舶建造方面得到推广,加快了船舶焊接技术向自动化、高效化迈进[27]。

2.2.1 双丝旁路耦合电弧GMAW

虽然普通的双丝焊接工艺提高了生产效率,但是由于焊丝和母材电流相同,导致母材热输入过大,性能明显下降。为了解决这个问题,LI等[28]提出双丝旁路耦合电弧熔化极气体保护焊(Double Electrode-Gas Metal Arc Welding, DE-GMAW)方法,它通过引入旁路电弧实现高焊丝熔化率和低母材热输入的焊接。樊丁等[29]在此基础上采用双闭环反馈解耦智能控制系统让DE-GMAW焊接时的稳定性和精确度得到提升。图3为DE-GMAW工艺原理图[29]。

图3 DE-GMAW工艺原理图

2.2.2 激光-电弧复合焊接技术

激光-电弧复合焊接技术是综合单独的激光焊接和电弧焊接而产生的,将激光、电弧复合起来,可以起到“1+1>2”的协同效应[30]。

激光焊接与不同的电弧焊接技术相结合,使得激光-电弧复合焊接技术的应用领域更加广泛。王凯等[31]综述近几年激光-电弧复合焊接技术在船用铝合金、船体结构钢、船用不锈钢、异种材料连接等方面的应用。大众、奥迪等主要汽车生产厂商很早就在他们的生产线上应用激光-电弧复合焊接技术。由于该技术能增加焊接速度和送丝效率,同时能保持良好的穿透力和焊缝的冶金性能[32-33]。图4为激光-电弧复合焊接[34]示例。

图4 激光-电弧复合焊接示例

李晓辉等[35]发明旋转双焦点激光-TIG复合焊接工艺,并对304不锈钢进行不同焊接参数下的工艺试验,结果表明:焊接电流与激光功率的相互配合是2个热源能否有效耦合的关键因素。

2.2.3 搅拌摩擦焊

目前,在造船领域,搅拌摩擦焊技术主要用于铝合金结构件的加工。利用搅拌摩擦焊将小尺寸的铝合金型材拼接成较大的预成型构件,已成为游艇、高速舰船等轻合金船舶制造的主要手段[36]。

荆忠亮等[37]研究搅拌摩擦焊在不同接触力时对不同厚度船用钢板在加工过程中的弹性变形、接触应力的影响,为工程实践提供参考。李瑞武等[38]研究30 mm厚度的5083铝合金焊接参数与焊缝成形质量及组织性能的关系,从中找出最优的参数组合。图5为搅拌摩擦焊原理示例[39]。

图5 搅拌摩擦焊原理示例

2.3 合理的焊接工艺措施

先进的焊接技术,需要合适的焊接工艺作为保障。合理的焊接工艺措施包括:选用合适的焊接工艺参数、装焊顺序及约束方式等。

于永清等[40]在激光填粉焊接304不锈钢板试验中研究激光功率、焊接速度、离焦量对焊缝形状及强度的影响,并采用正交试验优选工艺参数。周广涛等[41]利用热弹塑性有限元方法对材料Q345大型吊车箱形梁分段的顶板结构焊接变形进行数值模拟计算,结果表明:最优的焊接顺序得到的变形量为15.12 mm,比最差的焊接顺序得到的变形量28.47 mm降低47%,可见选用合理的焊接顺序的重要性。李育文等[42]研究不同的固定方式对三通管焊接残余应力分布的影响,得到在筒壁上施加约束时残余应力分布较合理。

2.4 反变形法

反变形法是先估算好焊件变形的大小和方向,然后在装焊前通过工装夹具或点焊等措施给构件施加相反的人为变形,以此来抵消焊接变形。

刘玉君等[43]通过对不同热源、不同板厚的结构分别进行热弹塑性有限元模拟,研究焊接结构的弹性反变形规律,证明反变形法的有效性。刘雨生等[44]基于有限元模型自行设计弹性反变形工装,对反变形工装的连接杆进行数值模拟,有效地控制焊接变形。张凯等[45]采用变曲率法和等曲率法2种方法简化处理反变形量,进行T型接头焊接变形控制研究,结果表明:以变曲率的形式施加反变形,构件的焊后平整度更好。图6为弹性反变形工装结构[44]。

图6 弹性反变形工装结构

2.5 温度场控制法

温度场的分布情况对焊接结构的残余应力和变形有很大影响。其中,选用不同的焊接热源模型是控制温度场的方法之一。程小华等[46]对不锈钢T型接头分别建立4种热源模型模拟焊接过程温度场变化,经过比较发现,带状移动热源最佳。卫亮等[47]针对高速列车焊接工艺特点,改进常用的高斯热源,提出适合铝合金惰性气体保护焊的双椭圆柱-高斯分布热源模型,并在实践中得到检验。

另一种控制温度场的方法是改变热源位置。李菊等[48]开展热源与热沉中心的距离对采用动态控制低应力无变形焊接技术的薄板对接接头应变影响的研究发现,热源与热沉之间距离越近,拉伸作用越强。

2.6 系统综合分析法

除了上述提到的众多影响船体结构焊接变形的因素外,在实际建造过程中还要考虑焊接作业环境、材料属性等因素,只改变某一种因素很难达到预期效果。所以,需对整个焊接过程进行监控,以结构的最终焊接变形为目标,以影响焊接变形的各种关键因素为参数,建立函数,统筹分析,这才是研究复杂船体结构焊接变形的最佳方案。张恩慧等[49]建立以焊接工艺参数为优化变量,横向收缩变形和角变形为优化目标的多目标优化模型,寻找最优的SMAW工艺参数组合,验证系统综合分析法的可靠性。

3 结 语

焊接变形预测和控制是船体结构在建造过程中亟待解决的问题,同时二者的联系也相当紧密。随着近几年信息技术的高速发展,大数据、深度学习等热门领域的知识也会给船舶行业带来新鲜的血液。未来船舶领域焊接变形的预测和控制一定会向着智能化、人性化、方便化、精确化方面发展。