双壳程热交换器纵向隔板密封结构设计探讨

(中国五环工程有限公司,湖北 武汉 430223)

热交换器是石油、化工、石化、冶金、电力、轻纺、食品等行业普遍应用的工艺设备。在炼油、化工装置中热交换器占设备总数量的40%左右,占总投资的30%~45%。而在热交换器中,使用量最大的是管壳式热交换器[1]。

近年来,随着装置的大型化,对管壳式热交换器换热效率、布置以及防垢、防堵等方面的要求越来越高,所以,相较于单壳程热交换器,换热效率更高、结构更紧凑、更节省投资的双壳程热交换器得到了越来越广泛的应用。

1 双壳程热交换器特点

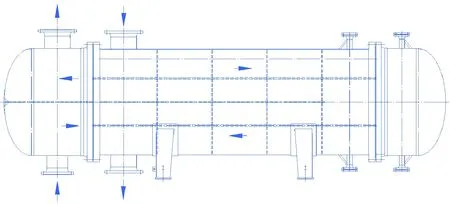

典型的双壳程热交换器主体结构及介质流向见图1和图2。

图1 双壳程双管程固定管板式热交换器

图2 双壳程双管程U形管式热交换器

和单壳程热交换器相比,双壳程热交换器具有如下特点:①可以实现全逆流传热(双壳程双管程),故可提高换热效果,减小换热面积,节省设备投资和占地面积;②可以提高壳程流速,使雷诺数得到提高,强化了传热,提高了换热效率;③壳程流速提高,不易结垢、结焦;④壳程压降高,比单壳程上升了6~8倍[2](压降与流道的长度、流速的平方均成正比)。

基于以上特点,如果壳程允许的压降较大,在管壳程介质进出口温度交叉,或壳程介质流量小需要提高壳程流速和传热系数的情况下,双壳程热交换器是一个合适的选择。

2 双壳程热交换器纵向隔板密封结构设计要点

双壳程热交换器固然优点很多,但因其特殊的结构也必然存在一些弊端,除了前面提到的壳程压降高之外,还有一个明显缺点是壳程纵向隔板密封处易泄漏,壳程流体容易发生短路。所以,双壳程热交换器在设计和制造时,壳程纵向隔板的密封是一个关键点。

要实现纵向隔板的良好密封,应从两方面着手:一是保证隔板本身的强度和刚度,避免过大变形;二是密封结构选择及加工精度要求。

2.1 纵向隔板的强度和刚度

为保证纵向隔板的强度和刚度,相较于1999版热交换器标准,GB/T 151—2014对于纵向隔板提出了更为明确的要求:①与壳体之间采用密封板(垫)密封时,纵向隔板的厚度不应小于6 mm;②与壳体之间采用焊接密封时,纵向隔板的厚度不应小于8 mm,必要时可按以下公式进行校核计算。

其中,b为隔板结构尺寸,按GB/T 151—2014表7-2,mm;Δp为隔板两侧压力差值, MPa;B为尺寸系数,按GB/T 151—2014表7-2查取(中间值用内插法查);[σ]t为隔板材料设计温度下的许用应力, MPa。

对于大直径热交换器,尤其需要重点关注纵向隔板的刚度问题,适当增加隔板厚度。当然,在确定纵向隔板厚度时,还应考虑流体脉动、流体冲击给隔板造成的影响,结合工程实践经验考虑一定的厚度裕量。

2.2 纵向隔板密封结构

纵向隔板的密封主要涉及到两点:一是壳程入口侧纵向隔板与管板连接处的密封;二是纵向隔板与壳程筒体之间的密封。

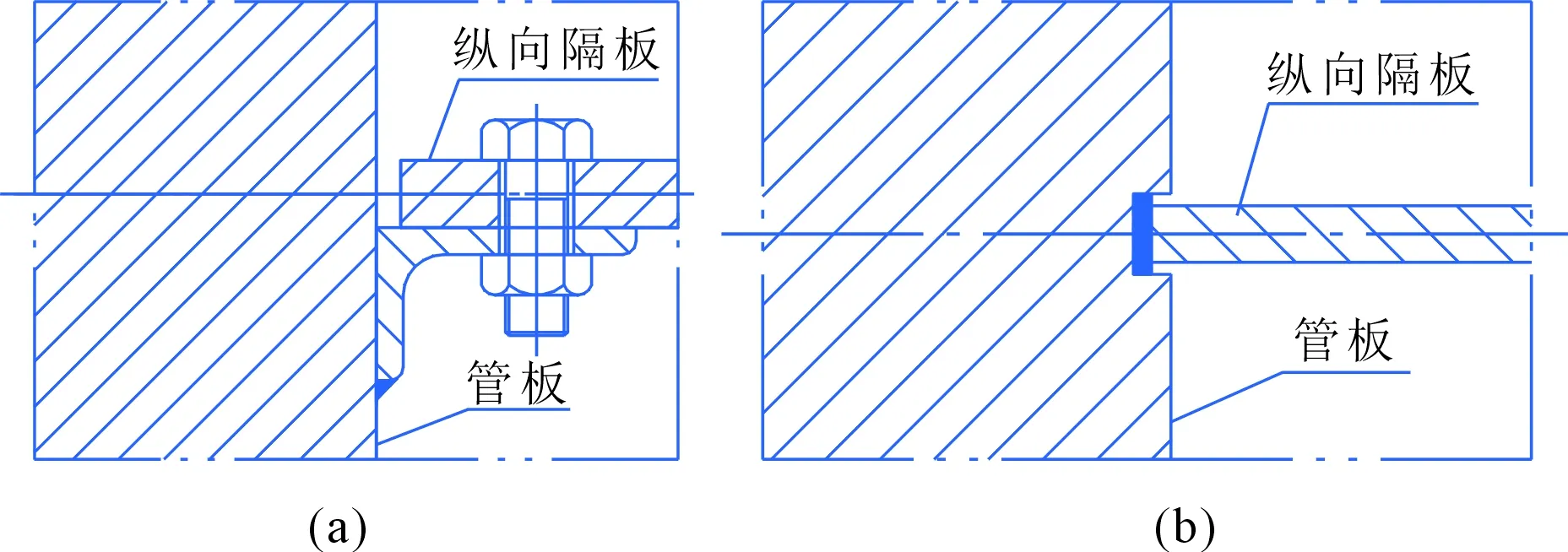

壳程入口侧纵向隔板与管板的连接可采用可拆连接或焊接连接,其常用结构分别见图3和图4。

需要指出的是,对于焊接连接结构在实际工程中出现过个别失误案例,设备设计图纸中纵向隔板与管板的连接处未明确表示出焊接符号,该设备制造人员恰巧对此种结构了解不够,导致隔板与管板仅仅贴合而未予焊接,由于纵向隔板与筒体之间又采用了导向槽结构,最终导致纵向隔板移动,介质严重短路。

图3 纵向隔板与管板的可拆连接

图4 纵向隔板与管板的焊接连接

在双壳程热交换器中,最需关注也是最难保证的是纵向隔板与壳程筒体之间的密封。因此,这也一直是该类热交换器设计的一个关键点。

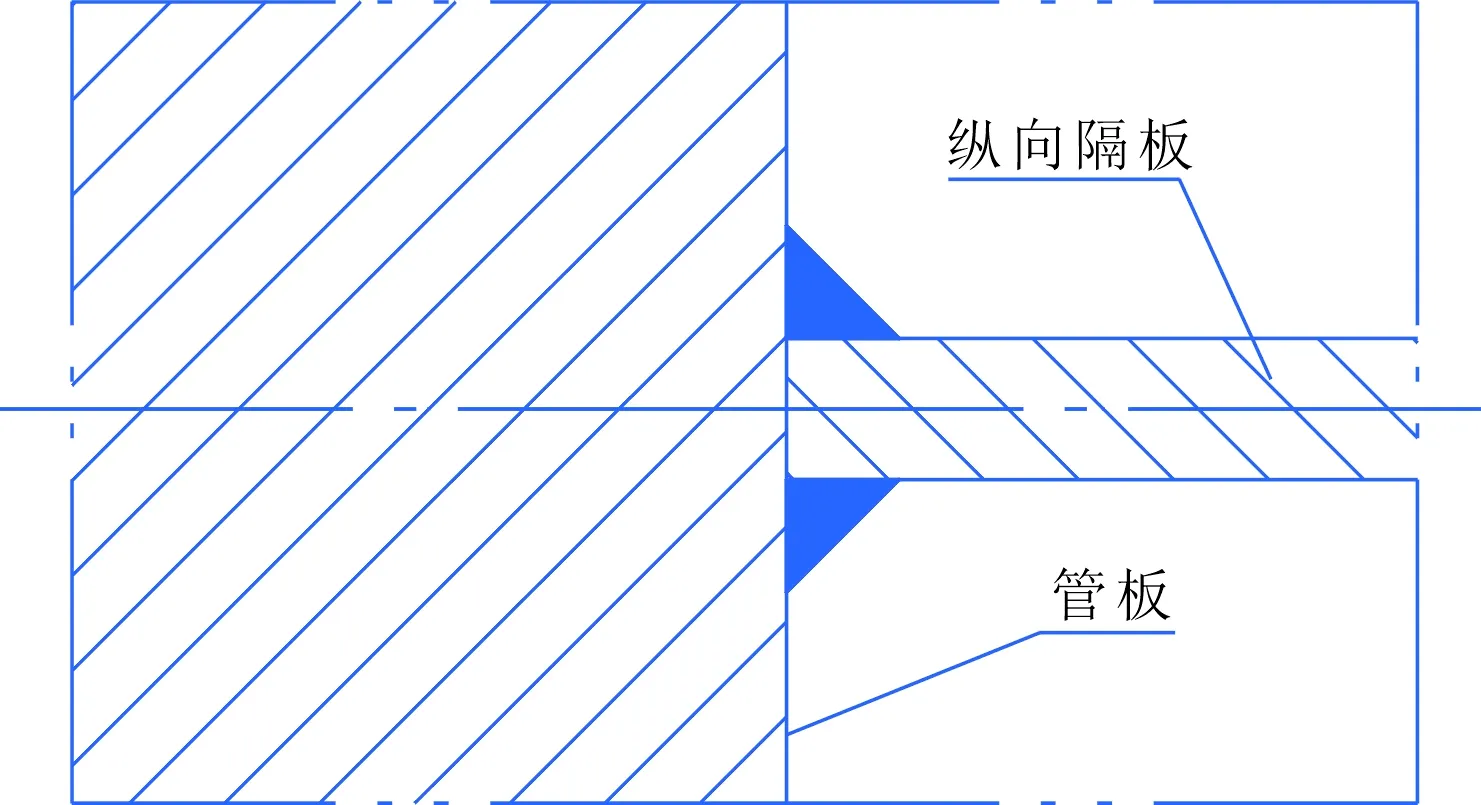

GB/T 151—2014标准中给出了4种纵向隔板与壳程筒体密封结构(见图5)。

在这4种密封结构中,(a)弹性密封片结构适用于可拆卸管束,(b)、(c)、(d)这3种结构适用于固定管板式热交换器。

图5 纵向隔板与壳程筒体密封结构

在实际工程应用中,(c)导向槽的密封结构曾出现大量壳程介质短路案例,说明这种密封结构存在一定的弊端。

GB/T 151—2014热交换器标准中只给出了该种密封连接的结构形式,但没有提出配套的技术要求,比如壳程筒体的圆度、直线度;纵向隔板的平面度、表面粗糙度;导向槽的平面度、表面粗糙度;导向槽与纵向隔板的配合公差等,所以设计人员在设计时也都没有针对性地提出要求。但是针对这种密封结构,以上内容都应该提出比普通热交换器更高的要求。

即使设计对以上的内容提出了更高要求,在设备制造过程中仍然有很多因素会影响到隔板的密封,比如导向槽和筒体本身虽然加工精度高,但是两者焊接时很难避免其变形,要保证两侧的导向槽在一个平面上也非常困难;纵向隔板即使平面度和加工精度很高,但是如果受到折流板等的影响,导致局部翘曲变形,也不能保证密封。

所以,固定管板热交换器纵向隔板密封结构尽量避免采用导向槽的形式,条件允许的情况下,可优选纵向隔板与壳程筒体焊接的密封形式,该结构可避免壳程介质短路,大直径热交换器纵向隔板与壳程筒体在内部焊接,低压小直径热交换器可参考GB/T 151—2014给出的(d)焊接连接形式(应注意此结构连接部位会产生边缘应力,而且隔板与壳体之间的焊缝根部易形成焊接缺陷,有质量隐患[3],如有其他可用连接形式,尽量不采用该结构)。

而对于焊接连接不易实施或有其他要求时,固定管板热交换器纵向隔板与壳程筒体之间也可采用弹性密封片的连接形式。

弹性密封片的连接结构是目前双壳程热交换器应用最普遍的密封形式,但是如果设计不合理或制造加工误差偏大,也容易造成流体短路,故应该针对该结构提出相应的设计要求。

(1)选择合适的弹性密封片材料。考虑与介质的相容性(耐介质腐蚀)、材料的弹性、介质的温度等,高温(特别是超过400 ℃)工况下不能采用普通的不锈钢材料,因在高温下普通不锈钢材料回弹性快速下降,可采用合金材料或其他适用的材料。

(2)设置合适的弹性密封片厚度和数量。弹性密封片不能太厚,否则不易安装,而且回弹性不易保证;同时,弹性密封片应设置合适的层数,一是可形成一定的对壳程筒体的贴合力;二是可形成多道密封,有利于保证密封效果。推荐的弹性密封片厚度和数量为0.12 mm×8层或0.2 mm×5层。

(3)设置合适的定位螺栓间距。定位螺栓间距过大,两螺栓之间的密封片易出现翘曲变形,影响密封效果。为了保证弹性密封片贴合效果,推荐120 mm的定位螺栓间距,也可根据具体情况适当调整。

(4)提高壳程筒体的圆度要求。为保证壳程筒体的圆度,一方面要保证各筒节的圆度,另一方面要保证筒节之间的焊缝尽可能光滑(需要打磨处理),还要减小纵环焊缝的错边量。

(5)提高壳程筒体的直线度及其与管板的垂直度要求。为保证壳程筒体的直线度及其与管板的垂直度,也要保证各筒节的直线度、圆度,并减小焊缝错边量。

(6)提高筒体内壁粗糙度要求。筒体内壁与弹性密封片相接区域打磨光滑,建议打磨至粗糙度Ra25。

(7)为保证密封,纵向隔板应提出较高的直线度和平面度要求,同时边缘要平滑(必要时,两侧机加工)。

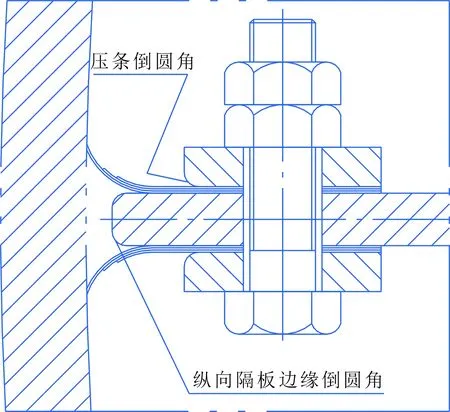

除了以上保证密封的措施外,还可以对弹性密封片的密封结构进行局部优化,以达到更好的密封效果。比如,可以对弹性密封片的压条倒圆角(见图6),弹性密封片弯折处的压条尖角倒圆角,可防止该尖角处的应力集中引起密封片的塑性变形,回弹力减小,密封性能下降。另外,还可以对纵向隔板边缘倒圆角(见图6),圆角可避免刮伤筒体内壁(特别是薄壁筒体),从安全和密封方面考虑都是有益的。

图6 压条和纵向隔板边缘倒圆角

3 结语

换热效率高、结构紧凑的双壳程热交换器已经得到了大量的工程应用,其设计、制造在国内也已经非常成熟。而基于在大量的工程实践中暴露出的问题,也在诸多的工程改造中进行了一些新的尝试,从而也积累了丰富的实践经验。对于设计者而言,在纵向隔板的密封方面还应关注更多的细节要求,做到既安全有效,又经济合理,使双壳程热交换器的应用真正达到提高效率、节省投资、降低能耗的目的。