船舶建造企业精益管理思考与改善措施

张怀宇,毕坚裔

(1.中远海运重工有限公司,上海 200120;2.渤海船舶重工有限责任公司,辽宁 葫芦岛 125005)

0 引言

精益生产管理是一种以客户需求为拉动,以消灭浪费和不断改善生产流程为核心,以小的投入换取效益改善的生产管理模式,是小批量产品的最优生产方式,因此在航运业不景气,船舶制造企业面临严重的竞争压力的情况下,精益管理越来越得到重视。本文结合某大型国有船舶制造企业精益生产管理的实际经验,探索具有自身企业文化特点的生产管理方法与体系。

1 船厂精益管理的特点

(1)采用拉动式的生产方式,以最终用户的需求为生产起点,通过中间产品为对象的工序流程的组织。

(2)质量是生产出来的。通过生产过程中各工序对质量的检验与控制时刻进行,使产品的质量保证最终落实到质量管理的各个检测过程。

(3)团队氛围是信任。没有每一步工作的稽核,注重长期监督控制。

(4)团队成员一专多能,熟悉彼此工作内容,协调补位顺利。

(5)通过设计、工艺一体化,将产品开发的设计与设计概念、产品结构、工艺流程有机结合,最终形成满足企业施工需求的建造图纸和确保施工质量要求的作业指导文件。

2 船舶建造企业目前的生产现状

(1)与最终用户的需求差异较大。船东要求是船舶建造的时间、性能、操作性、舒适性和质量等方面,而船舶企业内部则是在中间产品需求的完整性、建造质量和供应纳期等方面。

(2)生产过程中不断地交验、报验,浪费大量待检和检验工时。

(3)管理团队层层稽核,人盯人监督管理,浪费管理资源,延长反馈时间。

(4)工人技能单一,单工种均衡生产困难,工种间无法协调补位。

(5)产品设计与施工各阶段脱节,缺乏各阶段施工工艺指导,使得产品建造难度和质量的权衡不能总体把控。

3 改善船舶制造企业精益管理的措施

(1)高层管理人员简政放权,调动员工积极性主动性,上下一心同舟共济。

(2)规范管理流程,全面制定管理、施工标准,依据律典管理、操作和报验。

(3)实行“一目了然”的目视管理,以保证不会因人而异的判断速度和结果,让员工自主地完全理解、接受、执行各项工作。

(4)严肃计划执行,由生产和需求直接对接计划,消除过早、过量的投入,以减少库存。

(5)组建一专多能施工队伍,以便工种间协调补位均衡用工。

(6)合理组织产品生产过程中的工艺流程与物流过程。

(7)把生产方式的改善和企业文化的演变结合起来,持续改善。

上述7项措施中,第1、2、4项是管理制度的改革;第3项则是建立在企业生产的大数据挖掘上的对生产计划的有效管理;第5项也是建立在对生产组织过程中的大数据挖掘;第6项则是生产工艺与生产物流的精益重组,它与生产过程的船体分段建造场地与建造时间紧密相关,是建立在第3、5项基础之上的精益计划在船体建造过程中的客观体现,也是实现船舶企业精益化管理的核心;第7项是企业管理与企业文化建设的同步化改进。

4 船体分段建造时间估算与现场物流管理

4.1 船体分段建造时间估算

要实现船舶企业的精益管理,必须制定完整的船舶建造生产计划。对整个生产节点中工量与时间信息准确把握,它需要企业通过多年的生产数据积累,而不是现有的吨钢工时量这种粗放的管理形式。以某船体小分段制造过程的埋弧焊为例,其装配过程包括构件加工、部件装焊、分段装焊等一系列焊接装配建造过程。因此,对于船舶建造这种多任务的离散生产过程的计划制定,必须收集并掌握准确建造工量、设备产能等,从而获取特定产品生产中的工时与工量。

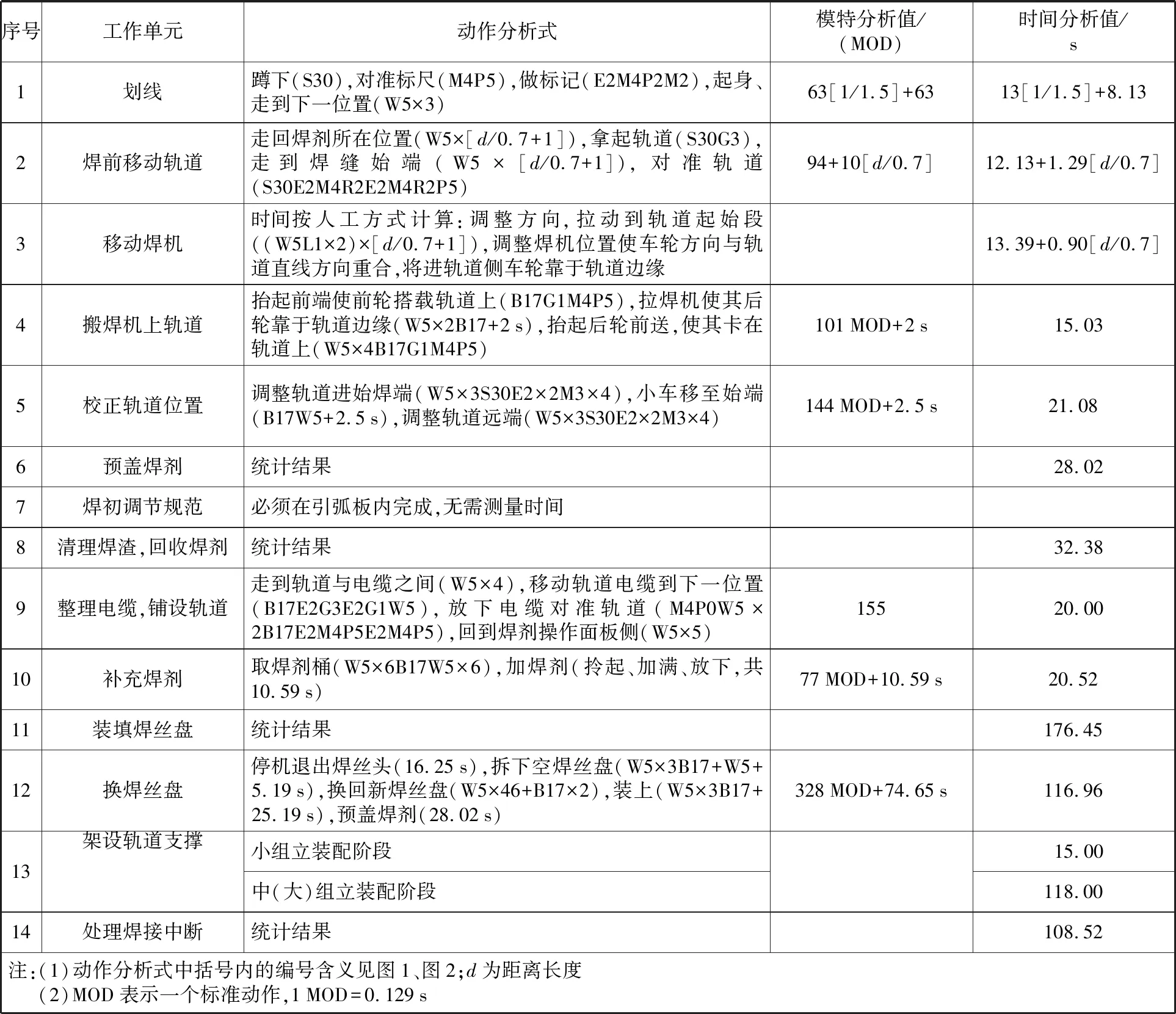

埋弧焊标准作业时间,通过工步时间计算汇总得出[1]。分段焊接中,人的动态活动范围较大,动作是全身性的,某些工作完成进度与操作工人掌握技术的熟练程度或现场施工的偶然因素有关,因此,仅用特定的模特法操作计时无法准确地确定生产中的工作时间,需要通过大量样本的实测结果统计,对模特法操作中未定义的动作时间进行修正,从而获得作业中无法定义的工作内容、动作次数的完成时间,得出焊接所有工作单元的完整时间。埋弧焊工步时间标准见表1[2]。

表1 埋弧焊工步时间标准

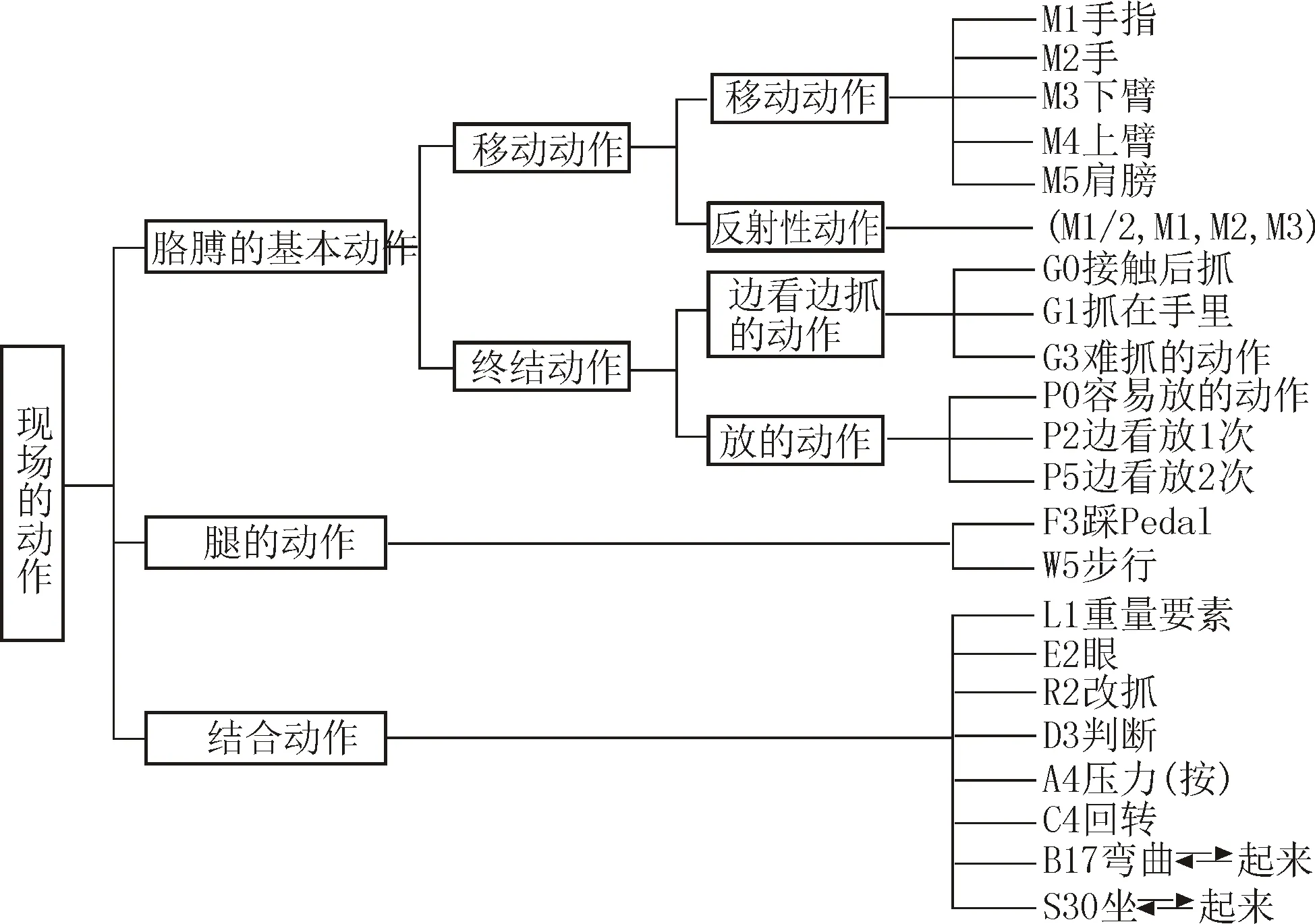

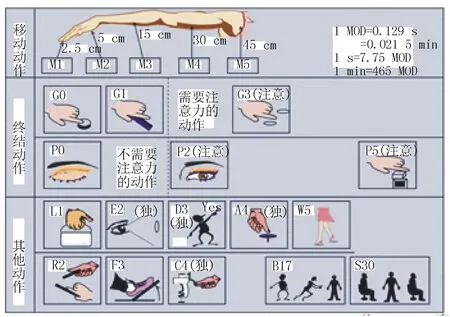

表1中的模特法把生产实际中操作的动作归纳为21种,使用身体不同部位动作时,其动作所用的时间值互成比例(如模特法中,手的动作是手指动作的2倍,小臂的动作是手指动作的3倍),因此可以根据手指一次动作时间单位的量值,直接计算其他不同身体部位动作的时间值。模特法的21种动作都以手指动一次(移动约2.5 cm)的时间消耗值为基准进行试验、比较,来确定各动作的时间值。G3表示复杂的抓取动作,M3表示小臂的移动,在模特法中用M3G3表示为小臂的移动(M3)、复杂的抓取(G3),M3G3表示为时间值是6 MOD(其中M3为3 MOD,G3为3 MOD)。采用模特法不需测时,亦不要进行评比,就能根据其动作决定正常时间。因此,使用它来分析动作、评价工作方法、制定标准时间、平衡流水线,都比其他既定时间标准设定法容易(Predetermined Time Standards,PTS),且见效快。根据身体部位表现出的动作时间的差异,将MOD法的PTS时间值按照移动动作、终结动作、结合动作(其他动作)分解成21个动作和8个时间值,记为MODAPTS,见图1、图2,其中,d/0.7为获取物料或搬运设备距离远近的修正值,d为距离长度。

图1 MODAPTS的21个动作分解结构

图2 MODAPTS基本图

通过表1埋弧焊工步标准时间统计,可计算出船体构建装焊作业的标准时间。

(1)焊前耗时T1

焊接前耗时定义为T1,等于工作单元3、4、5、6时间值之和:

T1=77.52+0.9[d/0.7]

(2)焊中耗时T2

焊中耗时定义为T2,则

T2=100l/v

式中:l为焊缝长,m;v为焊接速度,cm/s。

(3)焊后耗时T3

焊后耗时定义为T3,等于工作单元8的时间,即:

T3=32.38 s

(4)焊缝的作业总时长T

焊缝的作业总时长定义为T,即:

T=T1+T2+T3=109.90+100l/v+0.90[d/0.7]

考虑工艺改善、作业条件改进、施工环境及工人熟练度与标准工作定额要求的差异性,在企业实际生产过程中,随着施工人员操作熟练程度的提高,其工作效率也会相应地提高,工时也随着下降至标准工时所规定的范围指标内。因此,研究中应考虑到差异情况,通过调整不同系数或函数,合理确定工时定额。

4.2 现场物流管理

船体建造物流主要是船体建造过程中的部件装配、分段组装以及分段总装、船台搭载和涂装等上一道中间产品工序向下一道工序的作业物流转移。因此,为了更好地完成总装生产任务,需要通过船厂生产执行系统MES(Manufacturing Execution System),为船厂的各制造流程提供包括制造数据、计划排程、生产调度、库存、质量、人力资源、工作中心/设备、工具/工装、采购、成本、项目看板、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为船舶建造企业打造一个扎实、可靠、全面、可行的制造协同管理平台。通过系统的托盘生成与转换技术,生成完整的船舶产品结构树,将船体的建造分解成若干模块分段的装配包过程,通过仿真环境,提取工序、工步、装配件等信息,细化船体、舾装装配顺序,对装配过程进行实时仿真分析,优化船舶中间产品的装配顺序与装配路径,并为每个装配包分配作业任务与制造资源,自动生成船体装配与零件加工生产所需的各类生产信息文件,下达各工种的作业任务指导书,配送各工种的生产资源[3]。

拟定实施计划和计划相应的日程,在作业指导书的指导下确定实施方法,将计划通过看板系统一目了然地公布出来,让所有的人都知道实施细节,让相关部门的负责人以及全公司的员工都知道在什么时间内完成什么工作。明确实施方法,并将拟定的大日程计划作为推行及控制的依据。对企业管理的高层要求按目标下达计划跟踪管理,对计划实施部门则按5S管理计划任务表依次执行。各部门员工按月、季、年登记管理计划、管理目标、统计遗留问题,分析问题形成的原因和改善所需的时间及措施。通过计划反馈、计划提醒、统计报表等调度管理手段,实现计划的有效执行。具体来说,生产任务组织按照工艺规程进行,生产对象流入相应的加工单元,通过施工任务生产工具单元的选择,在生产设备缓冲队列中,按指定的调度规则,依次有序地在设备上进行加工生产,即先进行设备的优先调度,再进行工件选择设备或设备选择工件。

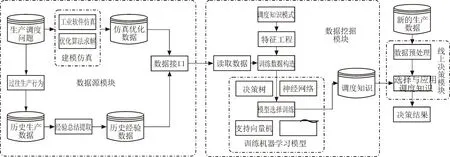

船舶生产调度的历史数据、仿真数据中均包含有效的调度知识。针对船舶平面分段调度,采用模块化思想,基于数据挖掘技术设计了智能调度模型,见图3。

出于数据获取的难易程度及数据质量方面的考虑,以数学建模优化求解的方式为例展开研究。首先建立研究问题的数学模型求解,进行调度知识模型定义和特征工程;然后训练决策树、神经网络和支持向量机三种机器学习模型,并从中选取最佳模型;最后使用挖掘得到的调度知识进行调度决策。

图3 平面分段智能调度模型

船厂生产作业计划通常分为两个部分。一部分在生产作业计划系统中,根据工艺计划要求,将任务包分配给相应的加工单元。另一部分作业计划系统依据作业计划进行仿真,通过导入预处理作业包,优化生产作业计划,根据各加工单元的配置,调整生产作业计划,并为上个计划周期中未完成的生产作业计划解耦,以调度优化资源,仿真生成作业计划的排序结果;在其基础上,生成车间运行的计划指标,如完工时间、平均通过时间、交货延时等。通常初次仿真作业计划排序并非最佳排序,这是因为除系统决策规则外,生产运行还受其他模型参数的约束,如加工任务、投料顺序、采用的调度规则等[3-4]。因此,要通过作业计划优化模块对这些约束参数进行反复优化调整,直至得到既定目标模型参数值,以及作业规划结果等一系列运行指标值。

5 结语

通过分析船舶建造企业目前的生产现状,提出船舶制造企业精益管理措施,建立完善的船体分段建造时间估算模型与现场物流管理的计划执行控制平台。在资源约束的条件下,实现人、财、物的最佳安排和作业规划的最佳组合,从而取得最佳的生产效益,提高船舶建造准时性。