CO2复合驱油分子动力学模拟及微观机理研究

蒋永平

(中国石化 华东油气分公司 泰州采油厂,江苏 泰州 225300)

1 CO2复合驱油研究现状

苏北盆地洲城油田垛一段油藏含油面积小、储层分散、储量丰度低,目前处于注水开发的中后期,长期注水开发导致地下油水关系复杂,剩/残余油类型多样。由于毛管力效应及储层孔隙结构影响,孔隙内残余油呈现油膜、闭锁或孤滴状赋存。针对苏北盆地复杂断块地质特征及开采状况,开展了CO2—表面活性剂复合驱矿场先导试验,并取得了增油降水开发效果。揭示油藏条件下CO2复合体系与原油相互作用机制,明确复合体系协同增效机理成为特高含水期油田CO2复合驱提高采收率方法亟需突破的关键科学问题。受超临界相态实验及微观检测手段的制约,难以实现高温高压条件下对CO2复合体系与原油作用物理化学过程直接观测。近年来随着计算机硬件和软件的发展,分子模拟在二氧化碳、甲烷、氮气等气体性质的超临界状态的模拟取得了重要应用。从分子尺度对CO2与原油体系相互作用机制和规律进行了讨论,对于深入揭示相间传质机理提供了有力工具。

RUDYK等[1]进行了超临界CO2从油砂中萃取原油的实验,并且实验过程中在超临界CO2中加入了纯水、盐水、乙醇和异丙醇分别进行萃取实验。实验结果表明,加入水、醇类等共溶剂后,提高了原油采收率和原油品质。LIU等[2]运用分子动力学模拟的方法,对超临界CO2对水油界面的影响作了模拟研究,结果发现,CO2会在水油界面上积累和分布,降低水油界面张力。AMIR等[3]在支持向量回归和无量纲组的基础上,建立了一个关于表面活性剂水溶液和CO2交替注入的高效预测模型,这个模型的参数优化是在实验结果的基础上进行的,具有一定的精准度,计算速度也较高。孙艳阁[4]采用实验与分子模拟方法相结合的手段,对多元表面活性剂在界面上(包括气液界面、油水界面及固液界面)的性能及机制进行了探究。徐军等[5]运用分子动力学模拟,研究了DBS这种新型表面活性剂与烷基磺酸盐混合溶液体系中的胶束结构。梁向东等[6]运用分子动力学模拟方法,对LS-45表面活性剂与CO2在水溶液中形成微乳液的过程进行了模拟,得出了三元体系的计算轨迹。

国外对CO2复合驱体系的研究大多是在宏观尺度上进行的,而国内对于CO2和表面活性剂的研究有在微观分子尺度上进行的,但是只研究了CO2加表面活性剂体系,并未对原油存在的情况下进行分子动力学研究。因此亟需开展CO2复合驱油体系的界面行为和微观增油机理的基础研究工作。

2 高含水期油田残余油微观形态及分子动力学模拟方法

2.1 高含水期油田残余油微观形态

结合矿场典型井组砂体结构解剖、注水方式及注入倍数等地质开发参数,搭建了岩心在线驱替实时CT扫描系统。实验系统使用 MicroXCT-400型X射线 CT 显微成像仪;采用高分辨率显微镜检测器,像素为2 048×2 048,分辨率为2.01 μm。通过温度传感器和压力表的定量调整,可以模拟高温高压的形成条件。采用精度为0.002 mL的毛细管计量装置,测量出口处产生的油和水,此计量仅用来验证后续图像提取计算得到的饱和度。选取苏北盆地洲城油田的 4 块天然岩心进行实验,岩心分选相对均匀,均为中高孔渗碎屑砂岩天然岩心。使用标准柱样岩心 (直径2.5 cm)在实验室中测量孔隙度和渗透率;在室温和压力下通过自发吸入来测量润湿性。在实验之前,将该岩心抽真空并用盐水(质量分数为10%的NaI)饱和,加压至20MPa达到7 d。其中,(1)实验用油:白油与煤油按一定比例配制成黏度为6 mPas的模拟油;(2)实验用水:模拟地层水,为了后期区分油和水,需加入质量分数为12%的 NaI 溶解;(3)实验设备:ISCO 100D Hastalloy 型恒压恒速泵和微观驱替装置,精度 0.01 mL/min。

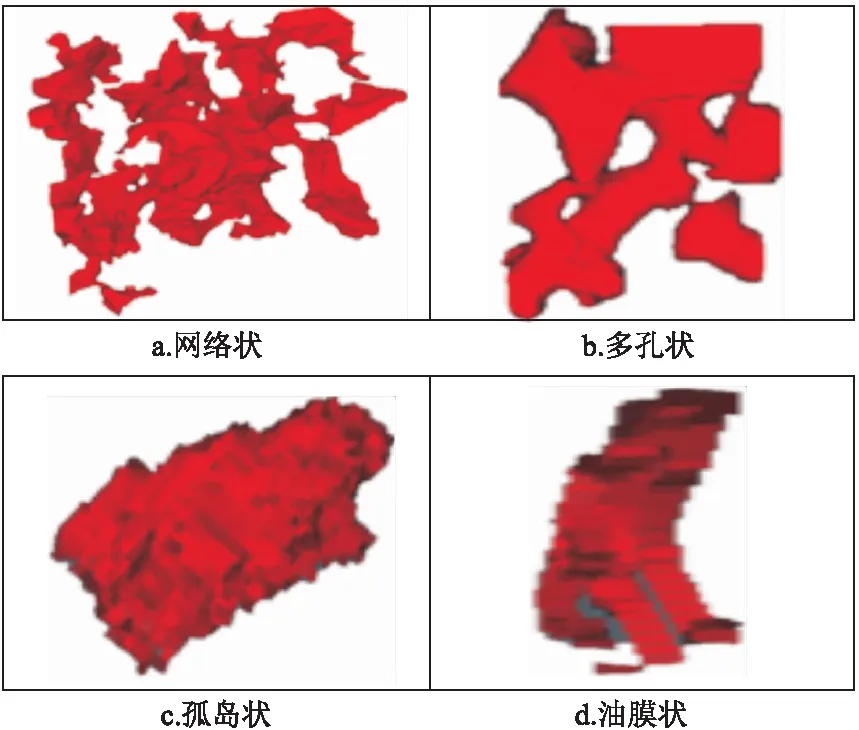

对获取的CT扫描图像处理,提取中间矩形部分作为研究区域。首先对图像进行去噪、平滑处理,处理后的图像灰度分布更加均匀,利于油水相的区分;然后分割图像,获得各个截面的油水分布信息,并且进一步可视化岩心中的油水三维分布。对处理后的三维图像进行分割提取,可以得到岩石、油、水分离的三维数据体。残余油分为网络状、多孔状、孤岛状和油膜状4类。网络状的残余油分布于多个孔隙中,体积较大,结构极为复杂,多见于未水洗岩层中;多孔状的残余油贯穿几个孔隙和喉道;孤立状的残余油分布于单个孔隙中,形状比较规则;油膜状为残余油呈油膜状附着于岩石表面(图1)。

2.2 分子动力学模拟方法

按照时间和空间尺度划分,计算机模拟可以分为宏观尺度模拟、介观尺度模拟、统计力学层次模拟和量子力学层次模拟。统计力学层次模拟主要包括分子动力学模拟、蒙特卡洛模拟及分子力学模拟。分子动力学模拟是基于经典力学的理论,在分子层面上解决问题的非量子力学方法。计算过程主要依赖原子核的位置或平均配置,建立所需力场函数来描述分子结构与能量,计算精度较量子方法更为粗糙,就可行性而言应优先选择,是目前较为广泛的计算方法[7-8]。

图1 高含水期孔隙内残余油微观形态类型

3 CO2复合驱体系分子模型构建

CO2复合驱对象主要针对常规水驱难以有效动用的孤滴状和油膜状2类残余油。据研究区原油组分分析结果,本文采用正十二烷(C12H26)和二氧化硅分别模拟原油和岩石。

孤滴状残余油分子构型建模方法:(1)利用α-石英的表面构建厚度为7 Å的石英表面模拟岩石表面,并添加氢原子对其进行羟基化处理;(2)将28个正十二烷分子放置于二氧化硅表面,并对其进行1 ns的分子动力学模拟,使充分烷烃分子吸附在二氧化硅表面来获得油膜结构来模拟膜状剩余油;(3)建立了CO2复合驱油体系,体系中含有500个H2O分子,150个CO2分子,10个IAS表面活性剂[9-12],将该复合体系放置于已吸附的油膜上;(4)建立了一个高密度的水层固定在CO2复合体系上方,来防止CO2复合体系的逃逸,同时,在上端建立一个9 Å的真空层,来消除纵方向上的边界周期性影响,得到最终的初始构型(图2a)。

油膜状残余油分子构型建模方法:构建尺寸为 61.52 Å×61.52 Å×61.52 Å的CO2盒子,密度为 0.784 g/cm3;使用正十二烷构建半径为 20 Å的烷烃油滴,并取代盒子中心球型区域内的CO2分子,从而完成油膜状残余油初始构型建模。(图2b)。

本次研究分子动力学模拟采用Materials Studio软件包中的Focite及Amorphous Cell模块实现[13]。分子内及分子间的相互作用参数的分配采用COMPASS力场,系综采用正则系综(NVT),温度设为303.15 K,控温方式选择Andersen恒温器,使用Atom Based求和方法计算范氏作用,截断半径选择11.0 Å;使用Ewald求和方法计算库伦相互作用。体系的速度由麦克斯韦—玻尔兹曼分布初始分配,并由Velocity Verlet算法控制。然后对模型进行4.0 ns的分子动力学模拟,模拟步长为1 fs,每4 000步保存一次体系轨迹用于记录体系演化信息。

图2 CO2复合体系分子动力学模拟初始构型

4 结果与讨论

在室内实验、理论分析及矿场试验基础上,结合上述CO2复合驱油体系地层内与原油作用过程分子动力学模拟认识,明确了高含水期油田CO2复合驱油微观作用过程及增油机理。

4.1 CO2复合驱体系溶解油滴分子动力学模拟

图3是CO2复合驱体系溶解油滴过程构型截图,由图3可以看出,0 ps时,烷烃分子呈油滴状聚在一起,随着模拟时间的进行,正十二烷逐渐溶解于CO2复合体系中;1 000 ps时,正十二烷在复合体系中的分散程度较高,说明复合体系对烷烃分子有较好的溶解能力。

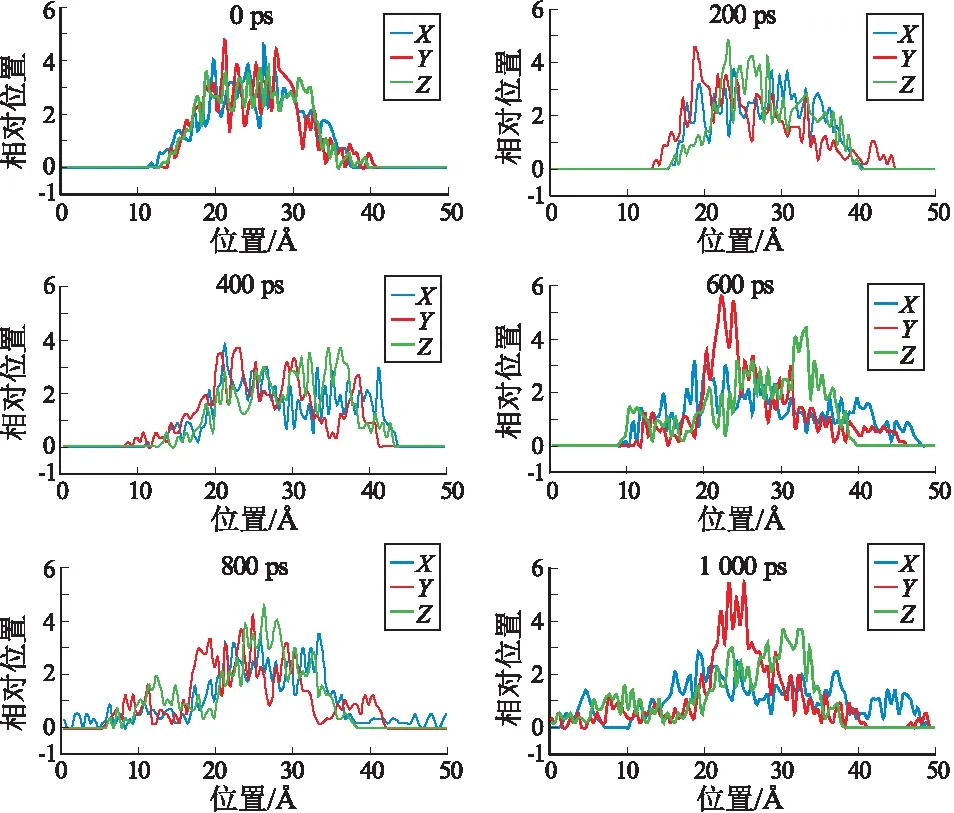

图4为烷烃分子在不同模拟时间段于X、Y、Z方向上的浓度分布曲线。0 ps时,正十二烷油滴在X、Y、Z方向上均在17.5~32.5 Å处聚集;随着模拟时间的进行,烷烃分子逐渐溶解于复合体系中,其浓度分布曲线逐渐趋于均匀;800 ps时,烷烃分子浓度分布曲线已经在X方向上趋于均匀;1 000 ps时,在X、Y2个方向趋于均匀,但是仍是在盒子中心浓度较高,在Z方向上浓度波动最大。

根据研究结果总结溶解油滴机理如下:(1)CO2扩散至油滴中,增加油滴体积,降低原油黏度,油滴体积在增大的过程中,烷烃分子的纠缠度降低,烷烃分子逐渐伸展开来,更容易溶解于驱油体系中。(2)CO2及烷烃均为非极性物质,伦敦色散作用对CO2与烷烃间的相互溶解具有重要的意义,也使烷烃分子和CO2间可以互溶,有利于溶解烷烃分子。(3)油滴溶解于CO2复合驱体系之后,其中的IAS表面活性剂疏水基将会与烷烃分子相互缠绕,亲水基在水相中,同时CO2也会出现在油水界面,降低油水界面张力,便于驱替原油(图5)。

图3 CO2复合驱体系溶解油滴动态演化过程模拟

图4 烷烃分子相对浓度分布曲线

图5 烷烃分子与表面活性剂相互缠绕

4.2 CO2复合驱体系剥离油膜分子动力学模拟

图6是正十二烷(原油)从二氧化硅(岩石)表面剥离过程的构型截图,可以发现在CO2复合驱体

系的协助下,二氧化硅从亲油表面转变为亲二氧化碳表面,并且CO2复合体系中CO2进入了油相,将附着在颗粒壁面及角隅处的油膜状残余油剥离下来,水相和油相之间存在一个明显的水油界面。同时,CO2复合体系中的IAS表面活性剂只有一个IAS出现在水油界面上,亲水基吸附在水相中,疏水基吸附在油相中,其余IAS表面活性剂并没有出现在水油界面上,而是逐渐向水相中间靠拢,并形成了胶束,亲水基向外在水相中,亲油基朝内包裹着CO2并彼此交缠。

图7是CO2剥离油膜过程的相对浓度曲线,从图中可以看出CO2浓度分布是和油膜剥离过程一一对应的。0.1 ns时,CO2复合驱体系中的CO2逐渐从水相中向水油界面集聚,此时CO2浓度在40 Å处出现峰值,并达到最大;0.5 ns时水油界面上的CO2已向油相中进行扩散,在25 Å处出现峰值,增加油相体积;1 ns时CO2扩散至油膜深处,在浓度曲线中可以看出,CO2在油相中开始分布均匀,有形成CO2扩散通道的趋势;2 ns时CO2扩散通道已经形成,CO2开始出现在二氧化硅表面,在10 Å处出现峰值;3 ns时形成了多个CO2扩散通道,10 Å处峰值更高,更多的CO2吸附在二氧化硅表面;4 ns时,CO2均匀吸附在二氧化硅表面,并已经将二氧化硅从亲油表面转变为亲CO2表面,油膜已经CO2被剥离下来,并且在10 Å(二氧化硅表面)与40 Å(油水界面)之间CO2均匀分布,溶解在油相之中。

根据模拟结果总结CO2剥离机理如下:

(1)复合驱体系内CO2扩散阶段。在CO2和原油开始接触时,CO2逐渐向油相中扩散并挤压油相体积形成CO2扩散通道。后续的CO2分子优先进入CO2扩散通道,使油相中不断富集CO2,导致油相体积增加。该过程从开始时刻一直持续到CO2将正十二烷分子完全溶解。扩散速度较快的CO2

图6 CO2复合驱体系剥离油膜动态演化过程模拟

图7 CO2剥离油膜过程的相对浓度分布曲线

分子会进入二氧化硅表面作用范围,并在其表面的作用下产生吸附,使CO2的扩散过程加快。

(2)复合驱体系内CO2吸附阶段。当CO2扩散到二氧化硅表面时,二氧化硅表面的羟基在形成氢键的过程中将CO2分子吸附在二氧化硅表面,可以看到CO2置换二氧化硅表面吸附的烷烃分子(图8)。这一阶段CO2由于能够与二氧化硅表面的羟基形成氢键,随着CO2不断通过扩散通道至二氧化硅表面,则形成的氢键数目不断增加,CO2不断吸附在二氧化硅表面,并将二氧化硅表面吸附的烷烃分子置换下来。

(3)原油剥离溶解阶段。在该阶段中,CO2通过形成氢键不断吸附在二氧化硅表面,在其表面富集达到一定程度时,使烷烃油膜逐渐被剥离下来。从烷烃分子质心高度随时间变化曲线(图9)可以看出,烷烃分子逐渐向远离二氧化硅表面的位置扩散并溶解于复合体系中。

5 结论

(1)溶解油滴的模型中,CO2分子扩散至油滴中,增加油滴体积;并且CO2分子与油滴分子均为非极性分子,伦敦色散作用有利于它们之间的互溶;溶解的烷烃分子与水界面之间会有表面活性剂和CO2集聚,降低界面张力。

图8 CO2在二氧化硅表面吸附构型截图

图9 烷烃分子质心高度随时间变化曲线

(2)剥离油膜模型中,CO2分子在油相中逐渐形成扩散通道,接着CO2率先通过扩散通道到达二氧化硅表面。CO2在二氧化硅表面由于形成氢键而产生吸附,在其吸附量达到一定程度时,将会剥离油膜,并逐步溶解。